二次再熱超超臨界鍋爐研究與初步設計

王鳳君,黃 鶯,劉恒宇,欒世建

(哈爾濱鍋爐廠有限責任公司,哈爾濱150046)

超超臨界鍋爐二次再熱技術主要在美國、日本、丹麥等國家應用。該技術不但可使電站機組獲得較高的經濟性,而且也可使機組具有良好的環保效果,是一種成熟、高效、低污染的燃煤發電技術。采用鍋爐二次再熱的目的是為了進一步提高機組的熱效率,并滿足機組低壓缸最終排汽濕度的要求。經計算分析,采用該技術在相同的主蒸汽壓力下,其相對熱耗率改善值約為1.4%~1.6%,機組熱經濟性得到明顯提高。

當二次再熱機組的汽輪機入口參數為30.0MPa/600℃/620℃/620 ℃時,相對于目前超超臨界機組普遍應用的25.0MPa/600℃/600℃參數,機組的熱效率提高了2.4%~2.6%,機組煤耗可得到顯著降低。

采用二次再熱超超臨界機組是國內外高效、環保發電機組的主要發展方向,也是我國目前最有條件發展的一項先進發電技術。

蒸汽中間再過熱,使做功后的蒸汽干度可明顯提高,是解決乏汽干度問題的一種辦法,已成為大型機組提高熱效率的必要措施。

迄今為止,我國還沒有一臺二次再熱機組投入運行,也缺少針對二次再熱機組的設計、制造、調試和運行方面的技術儲備。

1 國外二次再熱機組的發展

1.1 二次再熱機組蒸汽參數

從20世紀50年代開始,美國、日本等國均建造了大量再熱發電機組,但由于受耐熱高強鋼材料的限制,只有少量機組采用了二次再熱方式。

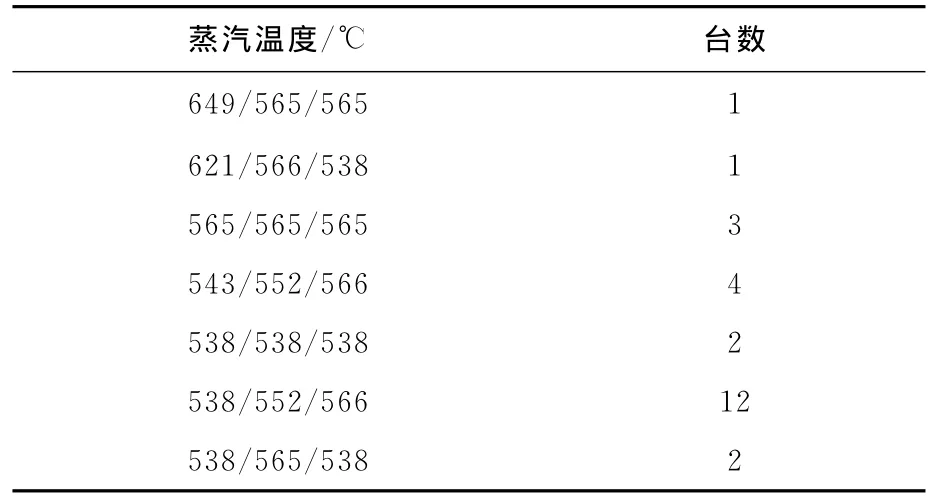

美國早期二次再熱機組占當時建造超臨界機組的21.37%,具體蒸汽參數見表1。

表1 美國二次再熱機組的蒸汽參數

日本早期(1976年前)二次再熱機組占當時超臨界機組的23.0%,具體蒸汽參數見表2。

表2 日本二次再熱機組的蒸汽參數

中期(80年代末)以日本川越電廠31MPa/566℃/566℃/566℃為超超臨界機組的代表,走的是一條從引進到自主開發的發展之路。

丹麥的超超臨界機組,追求可能達到的最高效率,壓力接近30MPa,溫度為580℃/580℃/580℃或580℃/600℃。

根據超超臨界機組未來的發展趨勢,當溫度達到650~720℃、壓力超過30MPa時,采用二次再熱可獲得與IGCC發電技術相當的經濟性。

Siemens、Alstom等發電設備制造企業提出的“高參數燃煤電站(700℃)發展計劃”,到2019年左右,超超臨界機組的參數達到40MPa/700℃/720℃的水平;日本國家(700℃)計劃采用二次再熱,機組參數35MPa/700℃/720℃/720℃。

1.2 日本川越電廠鍋爐簡介

日本川越電廠1號、2號機組為當今世界上容量最大的二次再熱超超臨界機組,鍋爐由三菱重工供貨,燃用液化天然氣,汽輪機由東芝公司供貨。

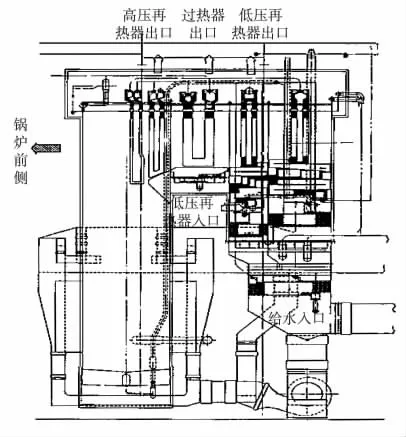

鍋爐為超超臨界參數變壓運行直流爐,單爐膛、尾部雙煙道、平衡通風、露天布置、全鋼構架、全懸吊結構П形鍋爐。燃燒方式為反向雙切圓,布置有2臺再循環風機,從省煤器出口抽取煙氣送入燃燒器區域和下爐膛來進行再熱器調溫和降低NOx排放。

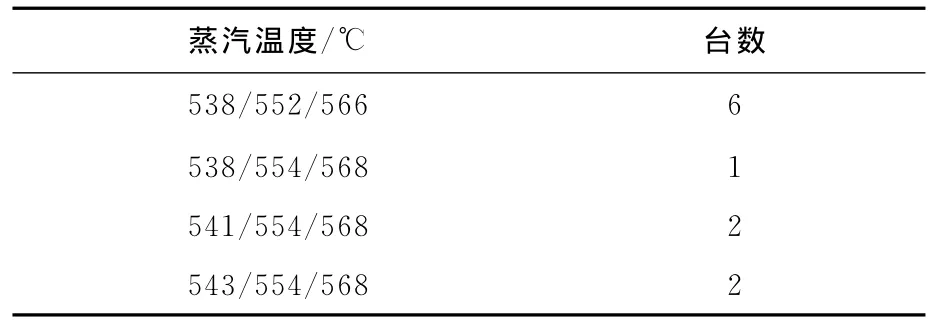

鍋爐的主要參數見表3。

表3 鍋爐參數

鍋爐采用八角雙切圓燃燒,爐膛為長方形斷面,燃燒器布置4層,共32只燃燒器。水冷壁為垂直管屏,下爐膛水冷壁采用內螺紋管,上部水冷壁采用光管。

過熱器三級布置,汽溫采用煤水比調節,每兩級過熱器之間都布置有一級噴水減溫器,對過熱汽溫進行微調。

高壓再熱器分兩級布置,低溫段布置在尾部后煙道,高溫段布置在折焰角上方,在兩級高壓再熱器間布置有事故噴水減溫器。低壓再熱器布置在尾部的前部煙道,分水平段和垂直段,在低壓再熱器入口管道上布置有事故噴水減溫器。煙氣再循環用來調節再熱汽溫,同時也用來降低NOx排放。

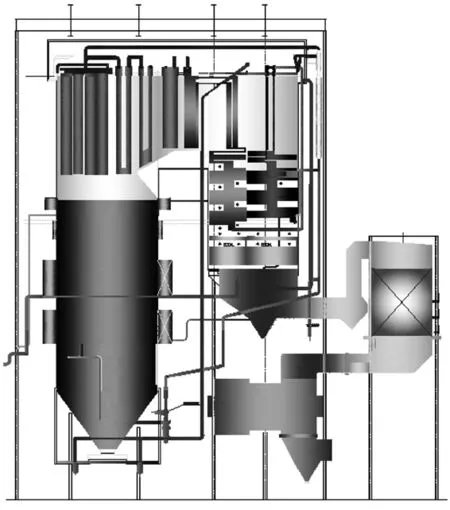

鍋爐總體布置見圖1。

圖1 鍋爐總體布置圖

川越電廠1號機組、2號機組分別于1989年6月和1990年6月投入商業運行,運行后完全滿足各種負荷要求,且具有良好的啟停性能,機組在鍋爐點火后可在132min達到滿負荷運行。

從2011年開始,由于福島核事故引起的日本核電機組全部關停,1號、2號機組一直帶基本負荷。

1.3 丹麥諾加蘭德電廠鍋爐簡介

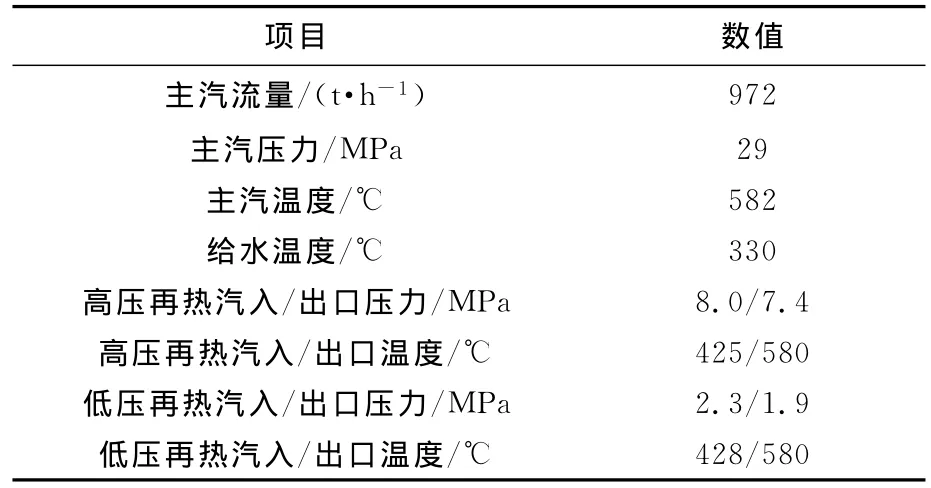

1992年丹麥公用事業部決定在諾加蘭德火電廠裝設超超臨界參數燃煤供熱機組,1998年10月1日投入運行,是目前世界上最高效的火電機組之一。機組爐、機、電配置分別為FLS miljio公司、Alstom公司、Alstom公司的設備,鍋爐參數見表4。

表4 鍋爐參數

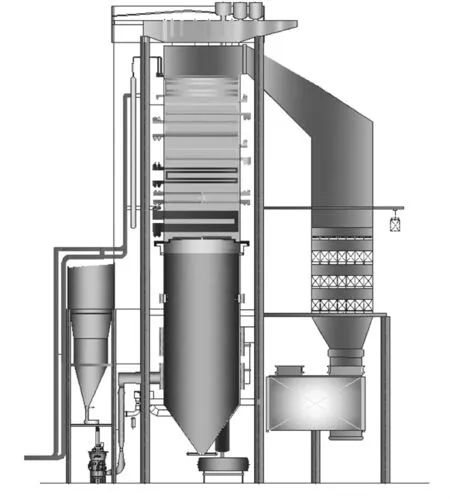

鍋爐為超超臨界、直流、二次再熱、塔式布置(見圖2),下爐膛設有螺旋管圈水冷壁。爐膛截面尺寸為12.25m×12.25m,高為70m。二次再熱循環提高了效率,并減少了汽輪機低壓缸入口蒸汽濕度,特別適合供熱和發電聯合運行模式。

圖2 塔式布置的鍋爐

鍋爐設置16個燃燒器和4個輔助點火燃燒器,為煤、油雙燃,并且每個點火燃燒器可帶負荷70MW(按熱值計算)。燃燒器安裝在四層的4個角上,每個燃燒器的上方開有一次風口,最上一層燃燒器上方裝有燃盡風系統。燃燒器有四股空氣流以使內部空氣能合理配置。在鍋爐滿負荷時煙氣中NOx的含量為170~200mg/MJ。

鍋爐滿足使用多煤種、能帶中間負荷運行的要求,在保證低NOx排放的條件下高效運行和易于保養維修。

一次風系統和煙氣再循環一起控制再熱汽溫。在一定條件下,煙氣再循環可以引入燃盡風系統,以控制鍋爐出口煙氣的溫度,采用四分倉空氣預熱器。

機組設置了13級凝結水和給水回熱系統,區域供熱,從所有冷卻器回收熱量,廣泛采用變頻裝置,高標準脫硫,多產業協作,海水系統使用高防腐材料以減少表面處理費用,高度自動化的過程控制和監控系統,污水處理后再循環利用,在脫硫過程中使用收集的雨水、低質水等最先進的節能環保措施。

1.4 國外二次再熱機組技術的啟發

通過對美國、日本、丹麥等國家二次再熱機組技術分析得出:

(1)機組出力和參數均達到了額定值,運行穩定,機組高效、環保。

(2)對于二次再熱機組,單純依賴一種調溫手段無法滿足對兩個再熱汽溫的調節,需要采用多種調溫方式有效配合。

(3)從2臺機組的建設周期看,二次再熱機組與常規超超臨界機組基本相同。

(4)機組在制造、安裝、調試投入商業運行后,為保證機組在最佳的狀態下運行,運行調整和管理非常關鍵。

2 對二次再熱機組鍋爐的研發

在現有的機組參數水平下采用二次再熱方式,是基于現有成熟的材料,提高火電機組熱效率的有效途徑,在節能減排方面具有突出優勢。哈爾濱鍋爐廠有限責任公司(簡稱哈鍋)根據市場需求,于2010年初啟動了超超臨界二次再熱機組鍋爐產品的開發工作。

2.1 二次再熱機組研發的歷程

從2009年底開始,針對二次再熱機組鍋爐廣泛收集資料和調研,經市場前景分析,明確研發二次再熱機組超超臨界鍋爐;隨后完成參數論證,并進行初步機爐匹配、汽水參數特點和鍋爐設計難點分析,鍋爐概念設計和對策,多方案設計和優缺點分析,細化鍋爐概念設計,配合設計院完成前期預可研和方案說明,研發完成性能設計軟件。

2011年9 月針對600MW和1 000MW等級機組分別進行方案設計,并于2012年5月針對特定工程進行投標。

2.2 二次再熱鍋爐設計難點分析

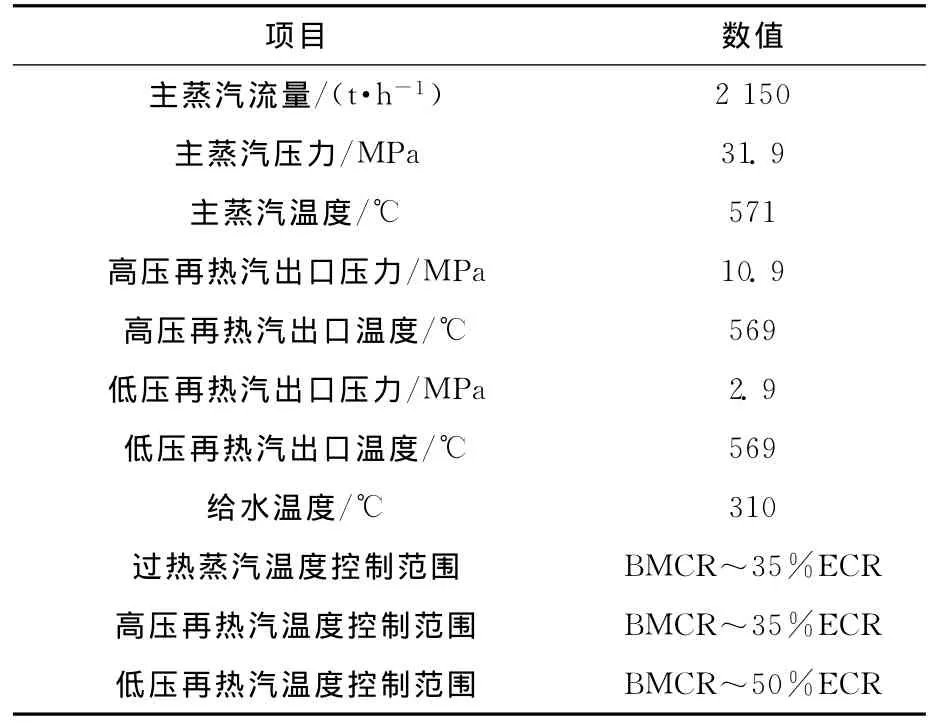

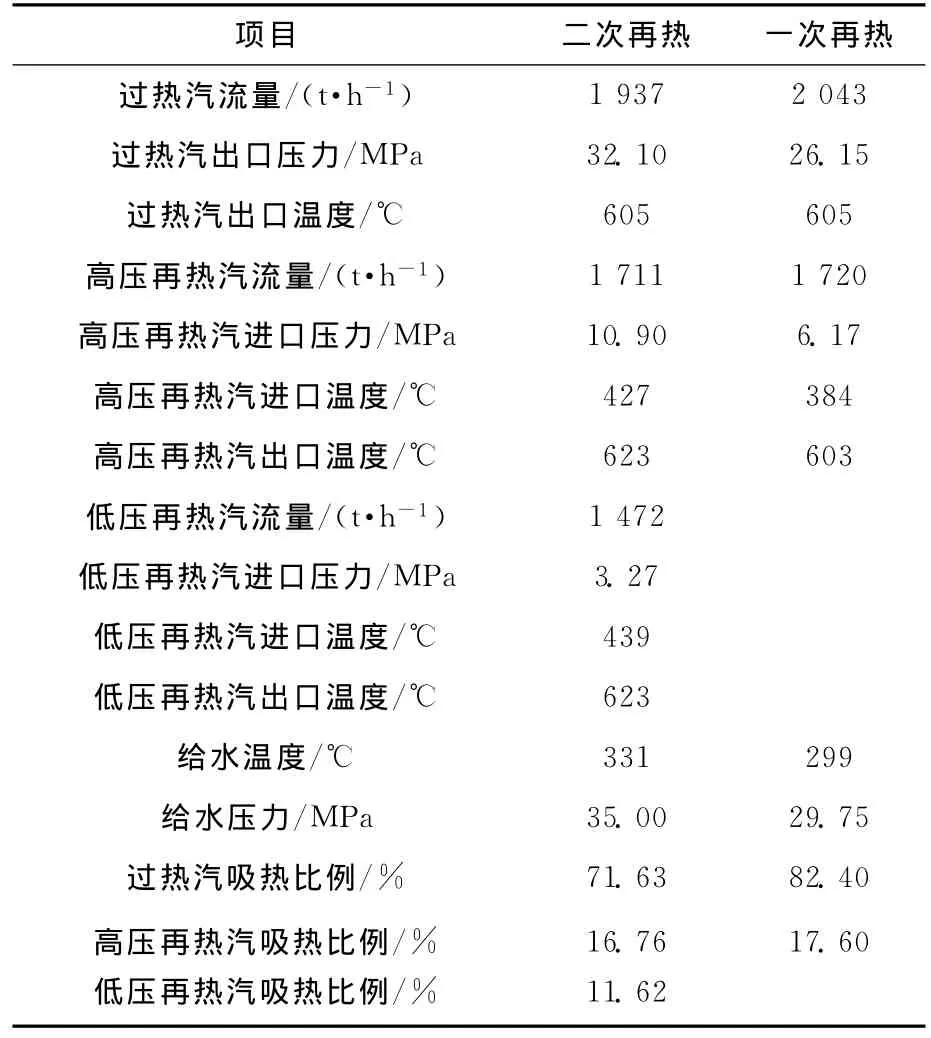

以660MW超超臨界汽水參數為例,分析和對比二次再熱和一次再熱鍋爐參數,見表5。

表5 鍋爐參數比較

由表5可見汽水參數有如下主要特點:

(1)由于二次再熱機組熱效率提高,鍋爐輸出熱量相對減少。

(2)因再熱器熱量由高、低壓兩部分提供,主汽吸熱比例降低,主蒸汽流量減少。

(3)汽輪機排汽溫度水平提高。

(4)省煤器入口給水溫度升高。

根據汽水參數特點,二次再熱鍋爐同一次再熱鍋爐相比,存在以下顯著的難點:

(1)鍋爐增加一級再熱器,增加了兩組受熱面布置。

(2)再熱汽溫調節更困難,噴水調節將降低系統效率。

(3)鍋爐設計參數為600℃/620℃/620℃,三個受熱面出口溫度達到或超過600℃,最后一級高溫受熱面傳熱溫差減少,其低負荷性能勢必降低。

(4)低壓再熱器壓力更低,蒸汽體積流量大,低壓再熱器壓降控制更難。

(5)爐膛選取必須同時滿足合理組織燃燒的要求和三個高溫受熱面出口汽溫達到額定值。

(6)省煤器的入口煙溫和入口水溫提高,受熱面設計必須滿足全負荷范圍內省煤器出口工質有足夠的欠焓。

(7)空氣預熱器入口煙溫水平升高,排煙溫度進一步降低的難度增加。

(8)主汽流量降低,爐膛吸熱相對增加,上部水冷壁壁溫和分離器溫度上升。

因此二次再熱機組參數的確定應綜合考慮技術和經濟因素,需要鍋爐制造廠和汽輪機制造廠聯合研究解決。

2.3 設計對策和方案

針對以上技術難點,哈鍋經過充分和詳細的論證,在設計中考慮以下對策:

(1)合理選擇爐膛,在保證合適的熱力參數的同時,盡量采用較高的爐膛出口煙溫,以利于末級過熱器、一次高壓再熱器和二次高壓再熱器三個高溫受熱面同時達到額定汽溫。

(2)基于623℃的溫度,在現有材料條件下高壓再熱器受熱面不宜布置在爐膛高煙溫區域。

(3)低負荷時,高溫受熱面傳熱溫壓急劇下降,僅通過增加受熱面難以達到額定汽溫。

(4)需要采用多種調溫方式的優化組合,實現一、二次再熱汽溫的調節,并滿足機組調峰特性。

(5)需要采取有效措施,減弱燃料輻射放熱,加強對流放熱,以匹配強對流特性的受熱面。

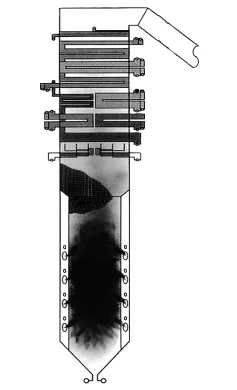

哈鍋為二次再熱機組研發了П形(見圖3)和塔式(見圖4)兩種爐型。

圖3 П形鍋爐

圖4 塔式鍋爐

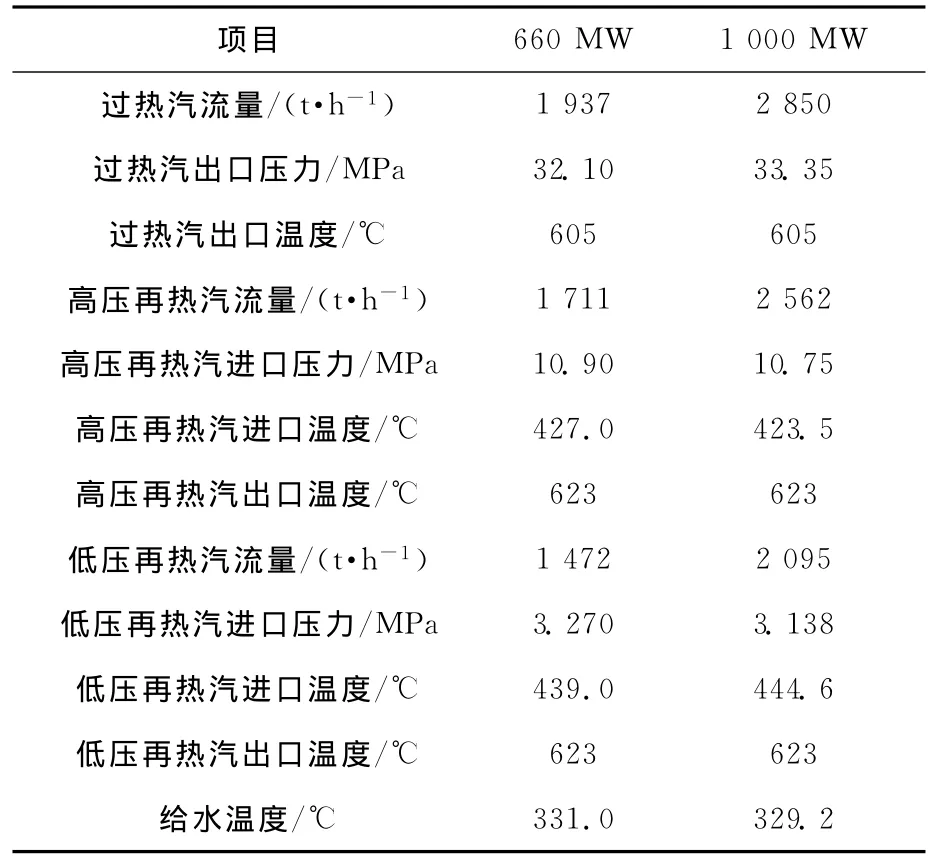

鍋爐主要參數見表6。

表6 鍋爐參數

鍋爐技術特點:

(1)采用成熟的П形或塔式布置。

(2)配中速磨制粉系統的切圓燃燒方式。

(3)經濟、高效的低NOx直流燃燒器和分級燃燒。

(4)適合高蒸汽參數的超超臨界鍋爐的高熱強鋼。

(5)過熱器三級布置,有利于合理地分配各級焓增。

(6)高壓再熱器分成冷段和熱段。

(7)低壓再熱器分成冷段和熱段。

(8)過熱汽溫調節為常規的煤水比+二級(四點)噴水;再熱汽溫采用調節擋板、煙氣再循環、燃燒器擺動或組合等多種調溫方式組合。

2.4 建議

由于受熱面傳熱比例變化,建議二次再熱機組鍋爐使用煤種應盡可能為灰熔點較高、不易結焦煤種,以盡可能提高爐膛出口煙溫,改善低負荷下機組性能。

3 結語

大規模采用更高參數的超臨界發電技術是我國火力發電廠的主要發展方向,對節約能源、減少污染具有重要意義。目前日本、美國及歐洲等工業發達國家制訂了一系列的超超臨界火電技術的中長期發展計劃,積極開發34.3MPa/650℃以及40MPa/700℃超超臨界發電技術,使超超臨界機組朝著更高參數的技術方向發展。目前國內已經開始對700℃高效超臨界機組的研究工作,但距離技術成熟及大批量投入商業運行還有很長的路要走,保守估計也在10年以上。因此目前既能采用成熟技術,又能提高電站經濟性的措施,即為在目前的超超臨界參數上采用二次再熱技術。

迄今為止,我國雖然沒有二次再熱火電機組,缺少針對二次再熱機組的設計、制造、調試和運行方面的技術儲備;但哈鍋通過對國外相近機組的調研和研究,已經掌握了二次再熱鍋爐的設計技術,已經與三菱、東芝、西門子等公司技術的汽輪機進行配合設計,二次再熱機組已經是相對成熟的技術,能長期保持高效穩定運行。如果受熱面材料等級能夠提升,二次再熱機組在提高火電機組熱效率和節能減排方面更能表現高參數優勢,那樣超超臨界二次再熱機組必將是我國火電機組發展的必由之路。

[1]鄭民牛 .超超臨界1 000MW鍋爐選型的幾個關鍵要點[J].動力工程,2006,26(2):166-170.

[2]樊泉桂.1 000MW超超臨界鍋爐中間點溫度和汽溫控制[J].動力工程,2007,27(3):332-335.

[3]陳端雨,施鴻飛,董厚忱 .超超臨界壓力鍋爐的設計探討[J].動力工程,2002,22(4):1833-1840.

[4]李虎.1 000MW超超臨界機組的先進設計與經濟運行分析[J].電力設備,2007,8(12):16-19.

[5]Tomozuchi Kawamura,Hisao Haneda.Design of LNG fired USC steam generator for Units Nos.1&2of Kawagoe Power Station,Chubu Electric Power Co.Inc[M].[s.l.]:Mitsubishi Heavy Industries,1989.