開式排放安全閥管系靜態和動態分析方法的研究

周昭偉

(上海發電設備成套設計研究院,上海200240)

開式排放安全閥管系是電力工程中經常遇到的管系,由于管系中安全閥啟跳而導致的動載荷會對管線造成很大沖擊作用,通常分析這種沖擊作用時都是采用等效靜力法,這與實際相比有較大差異。為揭示該差異,本文應用響應譜分析法和時程分析法,研究開式排放安全閥管系在動態分析(響應譜分析法和時程分析法)和靜態分析(等效靜力法)所獲得的力、位移和應力的區別,為工程應用提供技術依據。

1 安全閥的排汽反力和流動工況

1.1 排汽反力

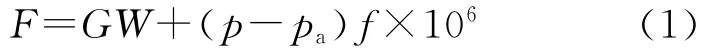

在穩態流動條件下,安全閥開啟時的排汽反力F包括動量效應和壓力效應,其計算公式為[1]:

式中:F 為排汽反力,N;G 為質量流量,kg/s,按安全閥開啟時最大質量流量的1.1倍計算[1];W為排汽管出口流速,m/s;p為排汽管出口靜壓,MPa;pa為大氣壓力,MPa;f為排汽管道通流面積,m2。

由式(1)可知:要求出排汽反力F必須得到W和p。根據安全閥出口流動狀態可能是臨界流動,也可能是亞臨界流動,需要分兩種情況進行分析。

1.2 臨界流動

根據安全閥前介質滯止參數計算出臨界壓力、臨界流速和臨界質量體積的計算公式分別為[1]:

式中:pc為臨界壓力,MPa;Wc為臨界流速,m/s;Vc為臨界質量體積,m3/kg;p0為安全閥入口滯止壓力,MPa;V0為安全閥入口滯止質量體積,m3/kg;K為絕熱指數,不同介質取不同值。

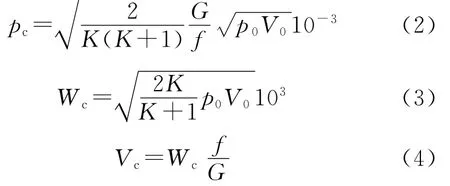

由于氣體的流動為臨界流動,則末端參數為臨界參數,那么始端參數的計算公式分別為[1]:

式中:ps為排放管道始端介質壓力,MPa;Ws為排放管道始端流速,m/s;Vs為排放管道始端介質質量體積,m3/kg;β為管道末端與始端介質質量體積比,或流速比;ζ為等截面管道總阻力系數;D為管道內徑,m;L為管道長度,m;∑ξ為管道局部阻力系數總和。

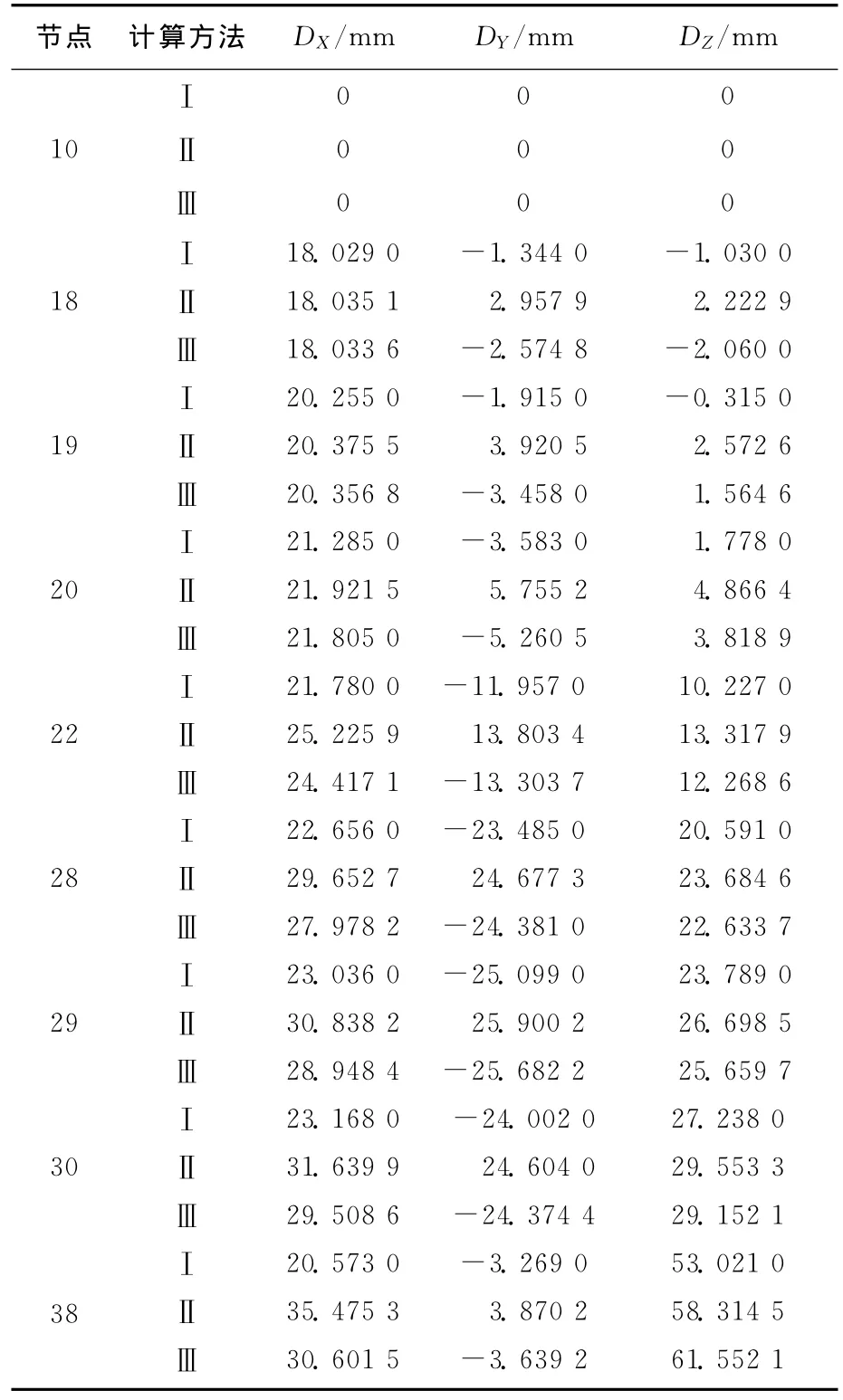

1.3 亞臨界流動

對于亞臨界流動,可以采用虛擬法轉化為臨界流動來計算。虛擬段質量體積比和虛擬段阻力系數計算公式[1]分別為:

式中:β1為虛擬段介質質量體積比;ξ1為虛擬段阻力系數。

2 靜態和動態分析

管系計算中所討論的大部分載荷都為靜載荷,在某些情況下動載荷可以簡化為靜載荷來分析。所謂靜載荷就是外載荷被緩慢地施加到管系上,管系有足夠的時間來響應并在系統內部分配,使管系內部產生的載荷與施加的外載荷相等,管系處于靜止狀態。而動載荷是載荷隨時間快速變化,管系沒有時間在內部分配載荷,使管系內部產生的載荷與施加載荷不相等,或高或低,管系處于運動狀態。開式排放安全閥管系的動態和靜態分析就是要通過響應譜分析法、時程分析法和等效靜力法分別計算出管系的受力、應力和位移,得出動態分析和靜態分析的區別,為合理設計安全閥管系提供技術依據。

2.1 管系計算模型

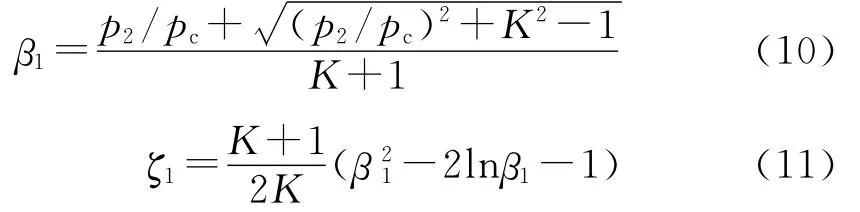

某火力發電廠安全閥管系的計算力學模型見圖1,圖中所標出的數字為節點號,計算參數包括:介質壓力為3 103kPa,介質溫度為315.6℃,管道材質為A106B,主管道外徑為530mm,壁厚為8mm,安全閥出口排汽管道外徑為219mm,壁厚為8mm,安全閥重量為3 600N,安全閥開啟時間為8ms,根據開式安全閥管系配置、安全閥型號和介質溫度、壓力可得單個安全閥排汽反力為6 000N(Y 向)。

圖1 管系模型

2.2 等效靜力分析法

等效靜力法就是將外部施加的動載荷處理為靜載荷,然后按照靜態計算原理進行求解,目前在工程上廣泛運用。由于單個安全閥排汽反力為6 000N,參考DL/T 5054—1996《火力發電廠汽水管道設計技術規定》[2],排汽反力必須乘以動載荷系數,通常取1.1~1.2。本算例分析中動載荷系數取為1.15,那么作用在每個排汽管道彎頭(140和340節點)的排汽反力為6 900N。通過等效靜力分析法計算,可以得到管系在安全閥啟跳狀態下管系的支架和管口受力、位移和應力,計算結果列于表1~表3。

表1 管系支架和管口受力計算結果

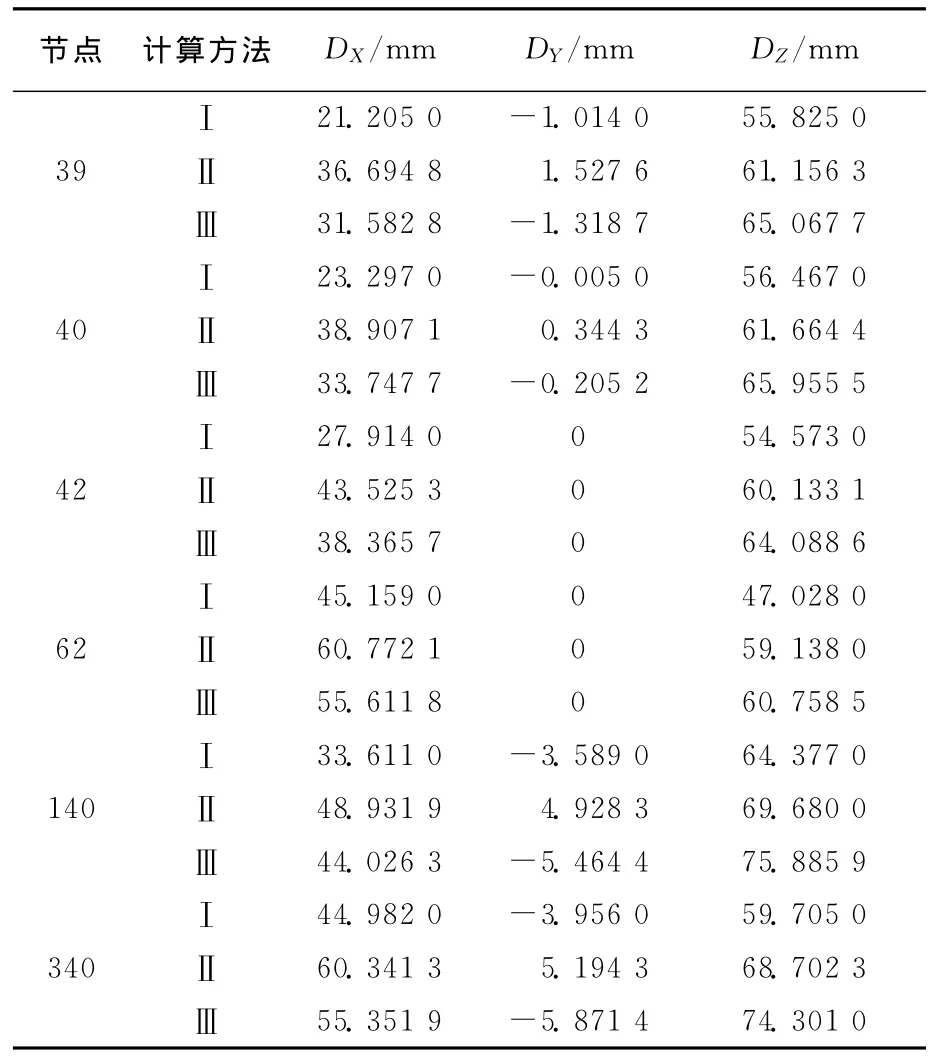

表2 管系位移計算結果

表2 (續)

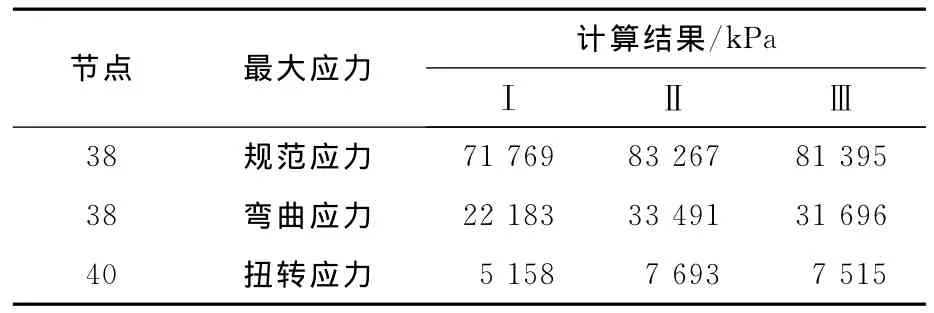

表3 管系應力計算結果

2.3 響應譜分析法

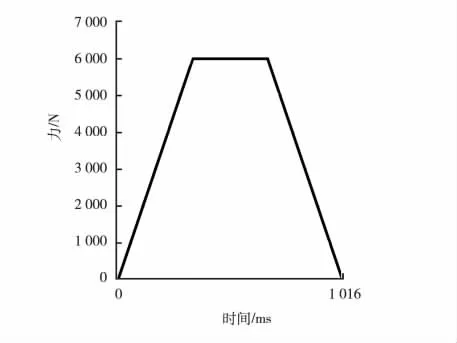

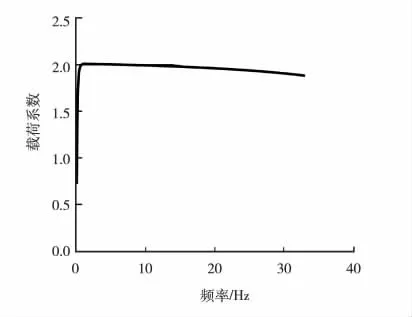

響應譜分析法就是利用響應譜曲線得到管系各階頻率所對應的最大動載荷系數,然后對管系采用模態分析法計算出整個管系的響應[3]。盡管各個響應的最大值不可能發生在同一時間,使計算結果偏于安全,但是響應譜理論較真實地考慮了管系結構振動特點,計算簡單、實用,因此得到廣泛運用。當安全閥開啟時間為8ms,持續時間為992ms,關閉時間為16ms,可以得到外界激勵曲線(見圖2)。另外根據固有管系結構,結合外界激勵曲線和機械振動微分方程,可得到響應譜曲線(見圖3)。

圖2 激勵曲線

圖3 響應譜曲線

綜上所述條件,對管系采用連續質量模型進行劃分,并采用響應譜分析法可以得到管系在安全閥啟跳狀態下管系的支架和管口受力、位移和應力,計算結果見表1~表3。

2.4 時程分析法

時程分析法就是把振動的過程按時間步長分為若干段,在時間步長內加速度按照線性變化,系統剛度矩陣和阻尼矩陣在時間步長內保持不變,然后利用初始條件、振動微分方程和力學平衡方程求解出每時刻的位移、速度、加速度和力,完整反映出系統響應的整個過程[3]。時程分析是一種精確度很高的計算方法,但計算工作量非常大。根據已經獲得外界激勵曲線和管系結構,利用連續質量模型劃分管系,并采用時程分析方法,可以獲得管系在安全閥啟跳狀態下管系支架和管口受力、管系的位移和應力,其結果見表1~表3。

3 分析與討論

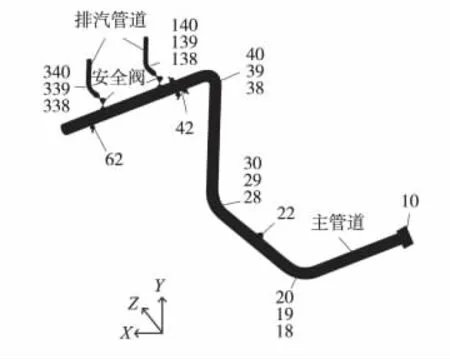

3.1 支架和管口受力結果對比分析

通過管系的動態和靜態分析得出:

(1)在22節點處,設計的彈簧型號為ZH1-9,彈簧剛度為1 161N/cm,允許受力范圍為4 064~8 710N。通過等效靜力法、響應譜分析法和時程分析法可以發現:彈簧所受的力基本相等,并沒有超出彈簧的最大或最小載荷范圍,該彈簧設計是安全的。

(2)在節點42處,最關心的是Y方向受力。在Y方向,響應譜分析和時程分析結果基本一致,而等效靜力方法的分析結果則偏小了將近2 500N,表明等效靜力法取用的動載荷系數偏低。

(3)節點62處Y方向受力情況和節點42處表現出一致的變化趨勢,但等效靜力法比響應譜分析法和時程分析法得到的計算結果要偏小3 000N,也就是說等效靜力法中動載荷系數偏低。

(4)在節點10處,等效靜力法得到的FX、FY和FZ受力結果均小于響應譜分析法和時程分析法得到的結果,但響應譜分析法和時程分析法得到的結果基本接近;對于力矩MY和MZ,采用等效靜力法得到的結果小于響應譜分析法和時程分析法得到的結果,但響應譜分析法和時程分析法得到的結果基本接近。

從上述力和力矩數據對比可以得出:管系在Y方向和Z方向剛度比較小,容易導致低頻振動,采用響應譜分析法和時程分析法均能很好體現出非激振力方向受到激振力作用時系統的低頻振動特性,而等效靜力法則不能很好地體現這一特性。

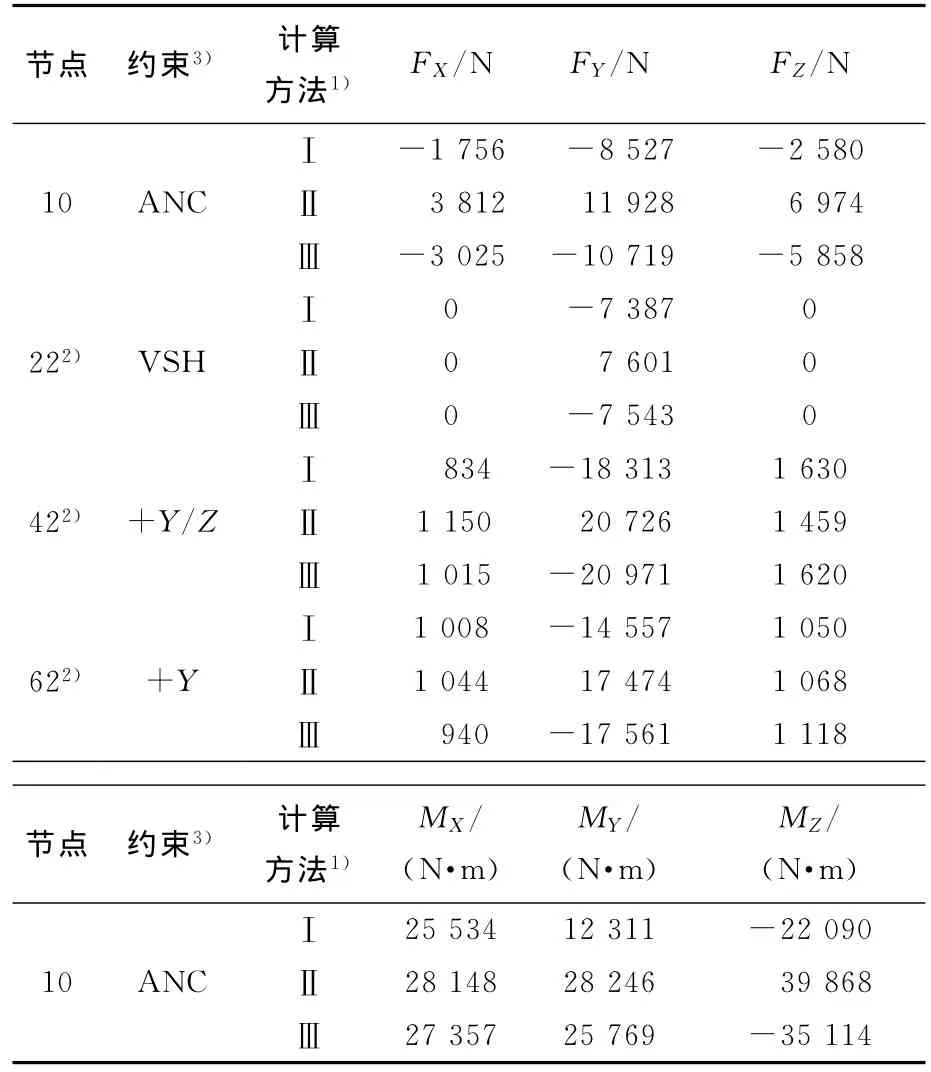

3.2 位移計算結果對比分析

通過位移計算結果表明:采用響應譜分析法和時程分析法計算得到的DY和DZ位移數據(表2)比等效靜力法計算出來的結果要偏大,這同樣說明了管系在Y方向和Z方向容易產生振動,尤其是10~20節點中動態分析的位移結果是靜態分析的1.5倍以上,這也符合在支架和管口受力數據中節點10處動態分析結果要大于靜態分析結果的原因。

3.3 應力計算結果對比分析

通過應力計算結果表明:采用響應譜分析法和時程分析法計算出來的彎曲應力和扭轉應力均大于等效靜力法的計算值,而導致彎曲應力和扭轉應力在動態分析中比靜態分析中偏大的原因就在于管系在Y方向和Z方向發生振動,導致Y方向和Z方向發生較大的位移,在同等管系剛度條件下應力值也相應地增大了。

4 結語

筆者采用等效靜力法、響應譜分析法和時程分析法這三種不同方法獲得了某火力發電廠開式排放安全閥管系的受力、應力和位移數據。計算結果分析表明:

(1)采用等效靜力法需要選準動載荷系數,且等效靜力法容易忽略非激振力作用方向所產生的一些振型,同時會導致管系某些部位的應力計算結果不合理。

(2)響應譜分析法是根據管系各階頻率所對應的最大動載荷系數,然后采用模態分析法計算出整個管系的響應,能較好體現管系振動結構特點,但由于采用的是管系各頻率對應的最大響應系數來計算各節點處受力,故對于一些管口(節點10)受力會比時程分析法計算的結果要偏于保守。

(3)時程分析法是根據振動微分方程和管系結構特性對響應過程進行時間積分的方法,能準確反應出振動響應的全過程,因此計算精度高,但是計算工作量很大。

(4)通過力和力矩、位移、應力計算數據顯示:管系在10~40節點間容易產生低頻振動,對管口(節點10)產生較大影響。如果要減少低頻振動對管口的影響,可以通過在節點20處增加Z方向阻尼器、增加Y方向剛性約束和改變管系走向等來調整管系的頻率,使管系的頻率不等同于外界激勵的頻率,避免發生共振。

[1]陳紅 .安全閥排放管道支架設計[J].化工設計,2005,33(4):30-35,51.

[2]中華人民共和國能源部.DL/T 5054—1996火力發電廠汽水管道設計技術規定[S].北京:中國電力出版社,1996.

[3]湯姆遜 .振動理論及其應用[M].胡宗武,譯.北京:煤炭工業出版社,1980.