老河口油田適度防砂技術

謝 桂 學

(勝利油田公司樁西采油廠,山東東營 257237)

老河口油田地處灘海地區,油藏類型為中高滲復雜巖性油藏,屬于窄河道河流相沉積,主要開發層位為館陶組,油層埋深1 350~1 650 m;儲層巖性主要為細砂巖、粉細砂巖。因砂體小、儲層物性條件變化大,部分井防砂后降產嚴重。分析原因主要有2個方面:一是儲層粉細砂和黏土含量較高,堵塞井內防砂工具或進入礫石擋砂層形成混砂帶,造成堵塞降產;二是部分邊灘部位的井儲層物性差,自然產能很低,在作業和生產過程中易造成儲層傷害,導致嚴重降產甚至躺井不出。

為了保護該類油井的產能、改善防砂效果,開展了適度防砂技術研究。針對老河口油田的地層條件,對石英砂和陶粒等防砂介質開展了滲流能力、擋砂能力和抗堵塞能力等方面的室內實驗評價。按照適度防砂“擋大放小、穩遠疏近”的技術理念,優選較大粒徑的陶粒作為防砂介質,改進了充填防砂工藝。另外,針對濾砂管防砂中存在的問題,研制并改進了預充填沖縫篩管等防砂器材。2011 年及2012 年上半年,先后對該油田的42 口低產低效出砂井進行了適度防砂治理,平均單井日液量由措施前的14.4 m3增加到32.4 m3,累計增產原油2.3×104t。

1 防砂介質分析評價

根據陶粒砂圓球度高和滲透性好的特點,定性分析認為使用陶粒砂替代石英砂作為防砂介質符合適度防砂理念的要求[1]。為此,需要對石英砂、陶粒砂的滲流能力、擋砂能力和抗堵塞能力等與防砂需求密切相關的技術特性開展相關的實驗分析對比[2]。

1.1 滲流能力對比

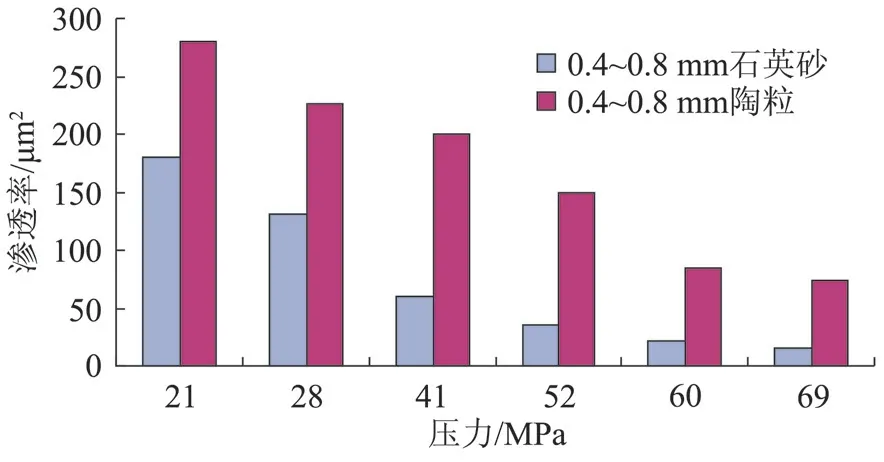

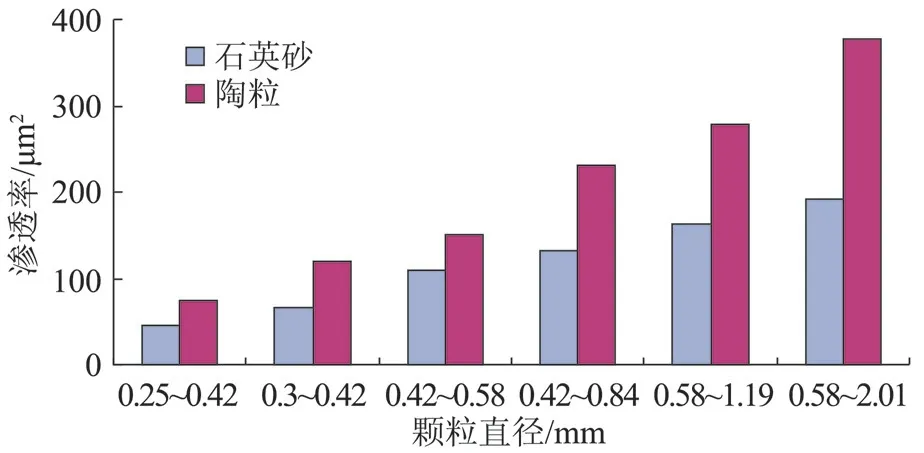

選取0.4~0.8 mm 石英砂和陶粒測試不同壓力下的滲透率(圖1),可以看出,在所測試的壓力范圍內,陶粒的滲透率是石英砂的1.53 倍到3.87 倍。不同粒徑的石英砂、陶粒的滲透率對比實驗表明,隨著粒徑的增大,滲透率逐漸增大;相同粒徑下,陶粒滲透率比石英砂平均高出75%以上(圖2)。

圖1 不同壓力下防砂介質滲透率對比

圖2 不同粒徑的防砂介質在28 MPa 下的滲透率對比

1.2 混砂帶對充填砂滲流能力的影響

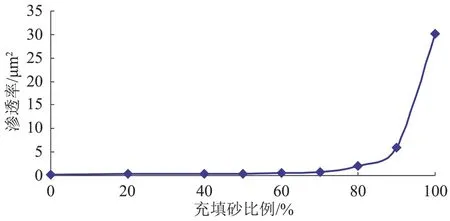

為了確認地層微粒進入充填帶之后的堵塞傷害程度,用作業現場取得的地層粉細砂(粒度中值0.09 mm)按不同比例混入0.4~0.8 mm 的石英砂中,然后分別測定其滲透率[3],結果如圖3 所示。

圖3 充填砂和地層砂混合時的滲透率變化

由圖3 可以看出,當充填砂中混有10%的地層砂時,滲透率急劇下降,由30.18 D 下降到6.03 D,滲透率保留率僅為19.98%;當充填砂中混有20%地層砂時,滲透率下降到2.137 D,說明粉細砂、黏土微粒的混入對防砂充填帶的滲透率傷害極大,混砂帶的形成是充填防砂后生產過程中產能下降的主要原因。

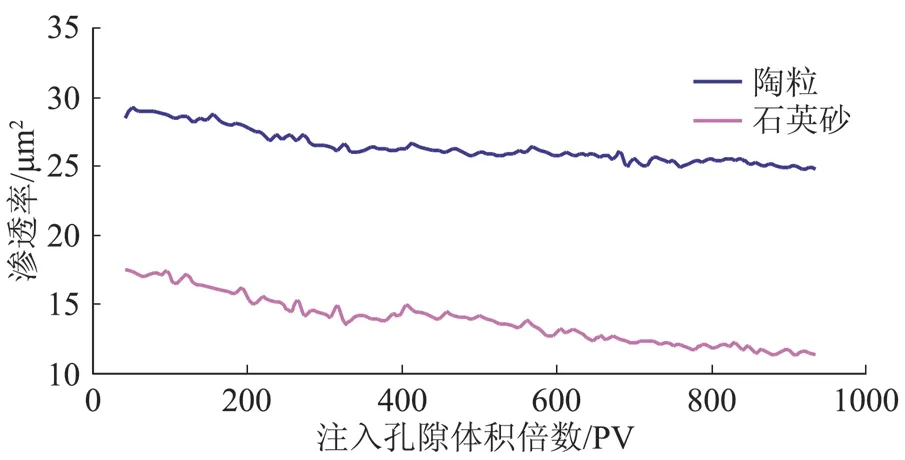

1.3 抗堵塞能力對比

用混有5%膨潤土的純凈水作為驅替介質,分別測定了0.4~0.8 mm 的陶粒、石英砂模擬巖心在驅替過程中的滲透率變化情況,結果見圖4。可以看出,陶粒滲透率下降了14%,石英砂滲透率下降了35%,說明同樣粒徑規格的石英砂比陶粒砂更容易被堵塞,主要原因是石英砂相對陶粒圓球度較差,孔隙不均勻,表面光潔度較差。

圖4 陶粒、石英砂抗堵塞能力對比

1.4 防砂介質粒徑優選實驗

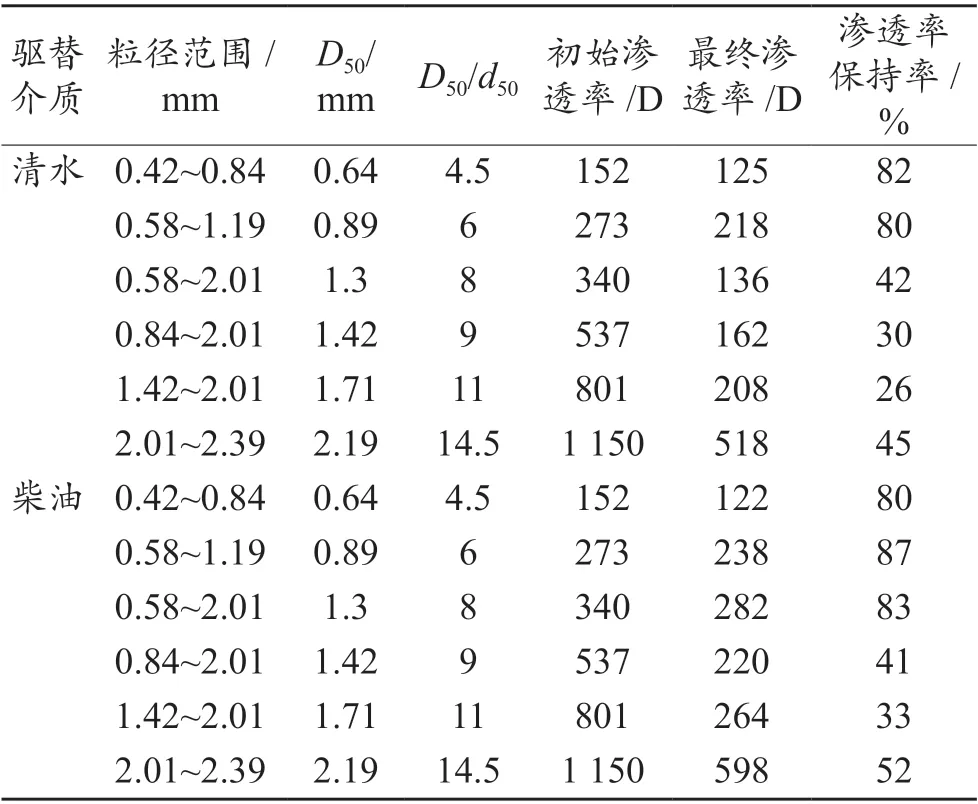

將不同粒徑規格的地層砂和陶粒按2.5 ∶1 的比例分層充填實驗裝置巖心筒中[4],分別使用清水和柴油開展驅替實驗,通過測定滲透率保留率優選礫石尺寸,實驗結果見表1。可以看出,清水驅替時,陶粒與地層砂最佳粒度中值比D50/d50為4.5~6 倍,滲透率保持率為80%~82%;用柴油驅替時,最佳粒度中值比D50/d50為6~8 倍,滲透率保持率為83%~87%。隨著驅替介質黏度的增大,流體攜砂能力變強,適當放大粒徑中值比,可使部分地層細砂隨產液排出,陶粒層滲透率保持率較高。

表1 不同粒徑礫石滲透率保持率對比表

老河口油田館陶組油藏流體黏度略大于柴油黏度,按照上述實驗結果,確定防砂介質粒徑規格時,與地層砂的粒徑中值比至少可以放大到6~8 倍。

2 預充填濾砂管的改進

老河口油田大斜度定向井較多,樹脂濾在下井作業時容易破碎,金屬濾易產生表面吸附堵塞或局部穿孔,為此,研制了一種預充填沖縫濾砂管,即在油管外附加了兩層沖縫金屬過濾套,里外兩層過濾套之間充填預先篩選好的防砂介質,過濾套通過支撐環直接與油管焊接,通過雙層沖縫過濾套及其中間的充填介質實現擋砂防砂。

初期使用的預充填沖縫濾砂管充填介質多為粒徑0.4~0.8 mm 的石英砂,防砂效果雖好于普通金屬濾,但作業解剖時發現,過濾套和石英砂充填層仍存在明顯的堵塞現象。為此,按照適度防砂理念要求[5]并參照上述實驗結果進行了改進:一是適當放寬了過濾套的縫隙寬度,二是按照粒徑中值比6~8 的設計標準將充填介質改為粒徑0.8~1.2 mm、具有高滲流能力的低密度陶粒砂。

3 充填防砂工藝的改進

為了處理好油井防砂與保護產能的關系,需要按照“適度防砂”的理念解決好擋砂與排砂的矛盾,參照上述實驗分析結果對該油田的防砂方案進行了調整和改進。

(1)將常用的石英砂更換為陶粒,放大擋砂精度,按照粒度中值比6~8 的設計標準將充填介質粒徑由原來的0.4~0.8 mm 提高到0.8~1.2 mm。

(2)適當減少陶粒的用量,同時盡量提高砂比、排量,以減少地層進液量和提高陶粒充填帶的連續性和穩定性。

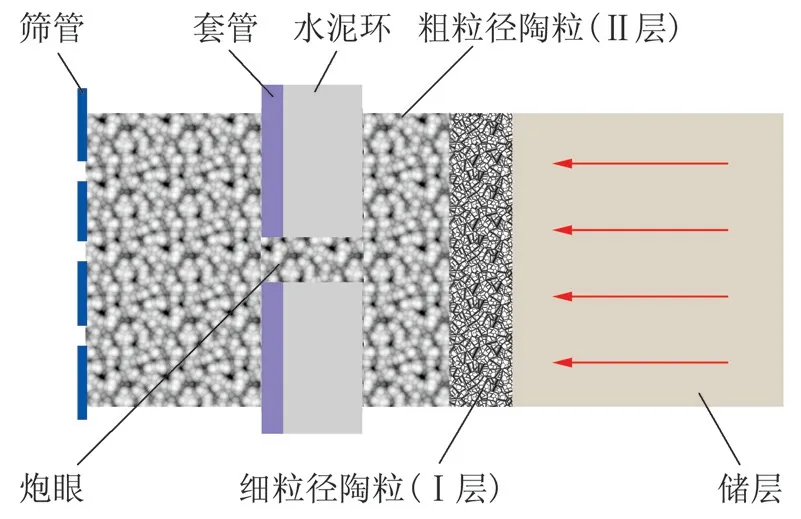

(3)探索試驗“雙層充填防砂工藝”,其具體做法是,首先充填較細粒徑的陶粒作為井壁外層(Ⅰ層)的擋砂屏障,然后充填粗粒徑的陶粒作為井壁內層(Ⅱ層)的高滲透屏障,如圖5 所示。外層陶粒(Ⅰ層)的粒徑可按所Saucier 準則選擇,而內層陶粒(Ⅱ層)的粒徑較外層陶粒放大2 倍左右,以保證穿過Ⅰ層的地層砂能順利通過Ⅱ層進入井筒,確保內層礫石(Ⅱ層)的潔凈和高滲透性。

圖5 多粒徑組合充填方式示意圖

4 現場應用效果

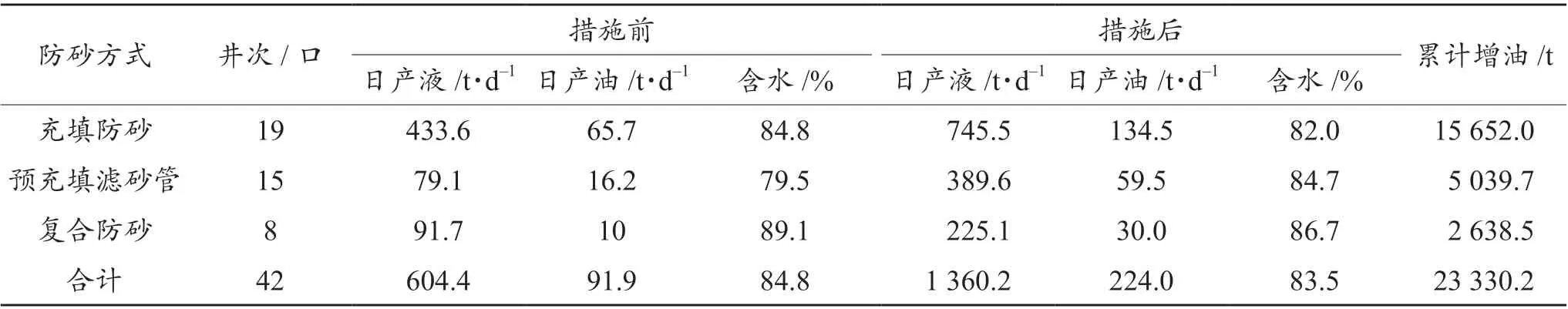

2011 年至2012 年上半年,應用上述的適度防砂配套技術對該油田的42 口低產低效井實施了防砂治理,其中充填防砂治理19 口,預充填沖縫濾砂管治理15 口,復合防砂(化學防砂加濾砂管)8 口,其中措施有效36 口,有效率85.7%,取得了預期效果。措施無效的井,2 口井位于砂體邊部不供液,4 口井是因為含水高,增液不增油。36 口有效井治理后日產液由604.4 t 提高至1 360.2 t,日產油由91.9 t 提高至224.0 t,當年累計增油23 330.2 t(表2)。

表2 適度防砂效果統計

典型井例:L168-X22 井2010 年2 月采用0.4~0.8 mm 石英砂充填防砂投產,投產初期日產液13 t、日產油8.7 t,此后產能一直下降,治理前降至日產液2.3 t、日產油1.4 t,分析認為主要原因是地層微粒及泥質的運移導致近井地帶和防砂屏障的堵塞。

該井防砂治理方案采用多粒徑組合充填防砂工藝,井筒外圍第1 層擋砂屏障采用0.4~0.8 mm 陶粒充填,近井地帶第2 層擋砂屏障采用0.8~1.6 mm 陶粒充填。治理后產能大幅提高,措施后初期日產液29.5 m3,日產油12 t,含水59.3%,當年增油1 103 t。

5 結論

(1)針對老河口油田的儲層特點,按照“適度防砂”技術理念,在防砂介質類型、粒徑規格、防砂器材改進和充填防砂方案改進等方面做了有益的探索,取得了良好的現場應用效果。

(2)室內實驗結果證實,陶粒較之石英砂具有更好的滲透性和抗堵塞能力,對于粉細砂和泥質含量高、產能較低的油井防砂,優先推薦選用低密度陶粒。

(3)充填介質粒度中值比可以由傳統的4~6 倍放大至6~8 倍,實現擋大放小、遠防砂近疏通,有利于解決防砂與保護產能的矛盾問題。

[1] 鄧金根,李萍,王利華,等.渤海灣地區適度防砂技術防砂方式優選[J].石油鉆采工藝,2011,33(1):98-101.

[2] 唐洪明,王春華,白蓉,等.適度出砂對儲層物性影響的室內評價方法研究[J].西南石油大學學報:自然科學版,2008,30(2):94-96.

[3] 王志剛,李愛芬,張紅玲,等.礫石充填防砂井礫石層堵塞機理實驗研究[J].石油大學學報:自然科學版,2000,24(5):49-52.

[4] 董長銀,賈碧霞,劉春苗,等.機械防砂篩管擋砂介質堵塞機制及堵塞規律試驗[J].中國石油大學學報:自然科學版,2011,35(5):82-88.

[5] 胡文麗,汪偉英,于洋洋,等.適度防砂技術在我國的研究現狀及發展趨勢[J].石油地質與工程,2007,21(6):97-99.