HH繼電器耐壓檢測專機的設計應用

鄭洪剛

(無錫市明達電器有限公司,江蘇 無錫214042)

1 引 言

無錫市明達電器有限公司是我國最早專業生產機床電器產品的廠家之一,是行業骨干企業。公司HH 系列中間繼電器產品質量上乘,服務優良,深受消費者好評。中間繼電器的好與壞,除了材質和品質外,與其電氣綜合性能及可靠性有相當大的關系。公司不僅采用優質材料、先進管理、成熟工藝來保證繼電器的性能,還具有一整套耐高壓檢測設備,每個出廠繼電器都必須嚴格檢測,有一項電氣指標不合格,都會當作不良品剔出,保證了最終出廠產品都是合格可靠的。

總裝檢測線上的工人勞動強度高,但生產效率較低,不適應高效大批量生產。而且一旦操作工疲勞,精神不集中,就可能出現誤判,導致不良品流入市場,在后道工序中則可能會花加倍的時間和精力來甄別,為了解決上述問題,公司開發研制了適合繼電器生產的HH 系列繼電器耐高壓綜合檢測專機,主要用于HH52、HH53、HH54、HH62 的產品耐壓測試中。徹底改變了以前靠人工插拔費時費工的現象,轉為全自動化機械設備。

2 繼電器耐高壓綜合檢測專機的改進設計

我公司繼電器耐高壓綜合檢測專機雖然叫耐高壓檢測,其實是實施繼電器耐高壓→電氣→接觸可靠性→帶燈檢測→排出等一系列工序的高集成自動化機械專用設備。

公司現有一臺自動滾印機,負責滾印公司繼電器罩殼上的銘牌,然后排出。本設計就是接上這臺自動化設備,使之成為一條自動生產流水線。大家知道繼電器耐高壓電氣性能檢測必須通過檢測探針來實現,所以這臺耐高壓檢測專機全是通過高質量探針接觸繼電器的端子腳來實現通斷,進而測量耐高壓及電氣綜合數據,然后通過專用電氣設備判斷數據是否符合既定的國家繼電器標準參數,合格則繼續進入下一道檢測,不合格則由機械夾爪從線上分揀出并移至不良品堆放處。

2.1 隔離繼電器

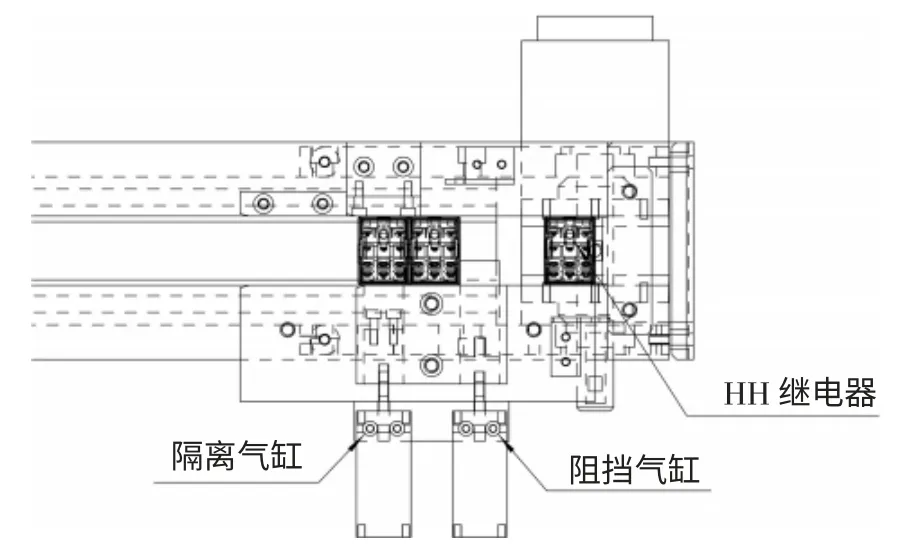

由于繼電器是由滾印線排出的,它是累積的,必須在排出端設計一組隔離裝置,使得繼電器能逐個排出,以便在后續設備上能對繼電器逐個采樣和處理。設計的原理就是采用兩個氣缸,一個起隔離作用,隔離后續來自滾印線的繼電器,另一個起阻擋放行作用,放行單個繼電器后立刻阻擋后續單個繼電器,使其只有一個繼電器進入下一道工位(見圖1)。

圖1

2.2 自動旋轉上料

繼電器在滾印線排出時銘牌朝上,端子腳朝下,通過帶有旋轉功能的夾爪來實現繼電器的180°旋轉,使得銘牌朝上,端子腳朝上,順便實現繼電器的自動上料,進入本設備的導向槽中,以便可以實現對繼電器逐步處理。首先把旋轉氣缸固定在上下移動滑臺上,然后再整體固定在左右移動滑臺上,使之能夠實現如下步序功能,完成從滾印線到檢測線的轉換。由此把繼電器導入本設備,實現自動化上料(見圖2),工序為:左右移動滑臺左移→上下移動滑臺下移→氣動夾爪夾緊→上下移動滑臺上移→旋轉氣缸旋轉180°→左右移動滑臺右移→上下移動滑臺下移→氣動夾爪松開→上下移動滑臺上移(原點)。

圖2

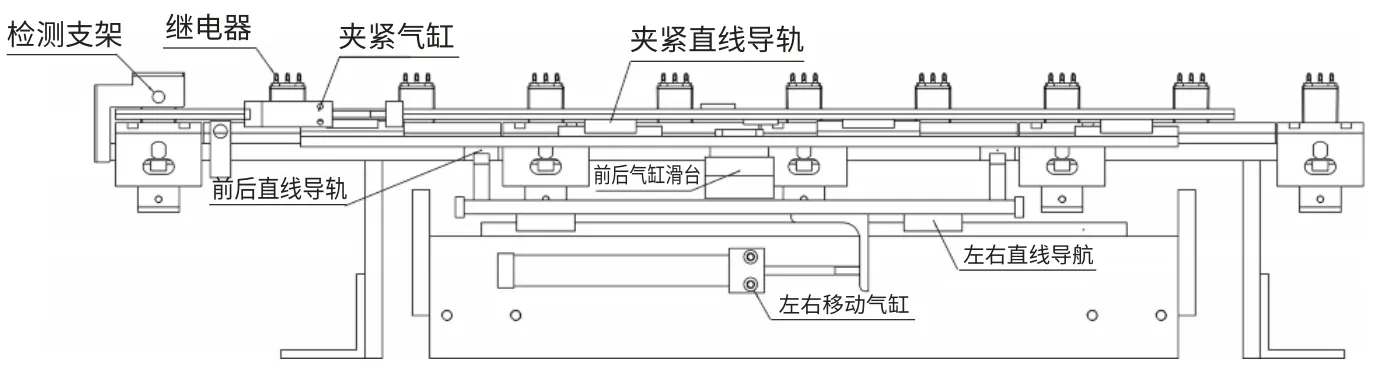

2.3 導向送料

繼電器始終處于導向送料槽里,分別通過兩組前后、左右氣缸及夾緊氣缸來實現繼電器的橫向直線步進送料。工序為:前后氣缸滑臺前移→夾緊氣缸夾緊→左右移動氣缸右移→夾緊氣缸松開→前后移動氣缸后移→左右氣缸滑臺左移(原點)。

通過這種周期性運動,逐步把繼電器帶入各個檢測工位,同時可以讓設備處于并聯工作的狀態,提高檢測效率(見圖3)。

圖3

圖4

2.4 綜合電氣性能檢測

圖5

分別進行耐高壓檢測、電氣性能檢測和接觸性可靠性檢測,通過本設備的導向送料裝置把繼電器送入各工序,通過輸入一定的電流電壓及一定時間檢測標準方可確定合格與否。考慮到耐壓檢測數據多,時間長,會大大增加本設備的運行節拍,降低設備的運行效率,所以設計時,采用一分為二同時檢測的方法,把原本縮在一個工位里的分為耐壓1 和耐壓2 兩個工位,通過同時進行檢測采樣的辦法來實現機床的高效運轉,適應整條流水線的節拍。數據采集通過高品質探針采集繼電器的耐壓數據、電氣性能和接觸性能數據,然后經過專用電氣設備里設置的繼電器國家標準數據對比,合格則通過,進入下一道檢測;不合格,則由不良品揀出機構進行不良品揀出。兼顧到HH52 和HH54 繼電器端子腳的尺寸一致,只是數量不一,可以歸并在一起,同樣HH53 和HH62 繼電器也可以歸并一類,為了可以提高本機的運行效率,在設備的左端設置了切換氣缸,通過切換氣缸和切換直線導軌我們可以用來分別切換檢測HH52/54 及HH53/62,達到了設備使用的最大化(見圖4)。

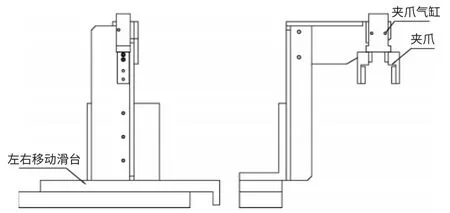

2.5 合格品排出

當各道檢測工位都順利流過而沒有被揀出后,也就意味著繼電器的各項性能指標符合相關參數后,被判斷為合格品,最后則由排出機構順利排到下道流水線中,由此也實現了繼電器的自動下料(見圖5)。

工序為:夾緊氣缸夾緊→左右氣缸右移→夾緊氣缸松開→左右氣缸左移。

3 結 語

通過本臺設備的制作,取消了生產中原本需要兩人不間斷操作的手動檢測,通過技術創新改造實現了全自動化操作,既降低了工人的勞動強度,又提高了勞動效率,降低了生產成本,達到降本增效的目的。