關于聚甲醛生產中影響產品質量因素的探討

(天津堿廠聚甲醛分廠,天津 301706)

國內聚甲醛廠在生產過程中遇到的諸多問題極其相似,如在三聚甲醛生產過程中,催化劑硫酸經常出現變黑現象;三聚甲醛成品主含量始終達不到“聚合級”的要求;甲醛回收系統腐蝕嚴重;聚甲醛成品中色焦粒多等等。筆者通過兩年多的生產實踐和同行業的走訪調研及一些簡單的實驗,針對以上諸多異常現象的出現進行了研究和分析,并提出了初步解決方案。

1 催化劑濃硫酸(98%)變黑現象

我廠儲存濃硫酸采用的是聚四氟乙烯(PTFE)內襯的碳鋼儲罐,在存放過程中經常發生變黑的現象,因此對變黑的硫酸進行了化學分析(GB/T534-2002),其測定指標及結果如下:

硫酸(H2SO4)質量分數97.04%(工業指標(優等品)≥92.5或98.0%)、灰分質量分數0.15%(≤0.02%)、鐵(Fe)的質量分數 0.0038%(≤0.005%)、砷(As)的質量分數0.00005%(≤0.0001%)。色度與透明度目視不合格。

其水溶液(稀釋)靜置后出現黑色絮狀沉淀,測定其質量分數為0.10%(即濃硫酸中的不溶物),沉淀經硝酸消化處理可得無色溶液。同時也采用了聚氯乙烯(PVC)、聚乙烯(PE)進行了濃硫酸儲存實驗,發現24h后同樣出現了濃硫酸變黑現象(在溫度稍高,光的照射下更明顯)。

從實驗結果分析可知濃硫酸在儲存過程中發生了化學反應,即炭化,炭化后的濃硫酸引入了新的雜質,在參與三聚甲醛合成反應時直接影響三聚甲醛的品質和轉化率,同時由于三聚甲醛濃縮塔塔內件及相應管路腐蝕造成的金屬離子在三聚甲醛反應器內沉積也會嚴重影響合成反應,這些對提高三聚甲醛收率及產品質量都產生了重要影響。為此,對濃硫酸炭化原因進行了分析。

1.1 濃硫酸與儲罐內襯物質發生炭化反應

1.1.1 PTFE具有抗強酸腐蝕的特性,稱之為“塑料王”,在其加工過程中會加入相應的添加劑等,這些物質與濃硫酸發生了炭化反應。

1.1.2 PTFE的自身老化(即聚合鏈的解鏈,自身化學變化),游離出有機物后與濃硫酸發生炭化反應。

1.2 濃硫酸在儲存過程中吸收大氣中有機物質,造成炭化

濃硫酸儲罐罐頂有與大氣連通的氣平管,在日常生產中其周圍環境會有有機氣體等,這些物質有可能被濃硫酸吸收,發生炭化反應。

為減少濃硫酸的炭化反應,可通過改變濃硫酸儲罐的內襯材質,如搪玻璃(高硼硅材質)。由于玻璃的化學穩定性相對較高,不會為氧化性強酸提供炭化條件,而高硼硅材質的玻璃更加耐酸。搪玻璃耐酸性強,已廣泛應用于食品、醫藥等工業,可保證產品質量。對于外界有機物干擾可以通過改變儲罐結構,增設氮氣微正壓保護措施防止有機物質侵入,從而對濃硫酸進行有效隔離,避免炭化。國外同行業有研究表明,反應體系中金屬離子的有效去除可以采用陽離子交換樹脂,同時對反應器進料和濃縮塔底部回反應器的物料進行離子交換,這樣可以有效地去除反應器內的金屬離子雜質。另外,由于在聚甲醛生產的各種原料中,硫酸價格相對便宜,可以考慮加大催化劑的更新頻率,從而減少催化劑的存儲時間。

2 三聚甲醛成品質量問題

聚合反應動力學關系復雜,且往往微量雜質的影響大,重復性差,所以常要求原料純度高。三聚甲醛是合成聚甲醛的主要單體,因此,三聚甲醛的質量直接影響到聚甲醛粉料的質量。但是,國內幾家聚甲醛廠,對作為聚合主單體的三聚甲醛純度很難能達到聚合級的要求。技術提供商也只是采取控制水、甲酸、甲醛和甲醇等有害物質的方法來提高三聚甲醛質量,而對于其它不明物質(業內稱為RT40、RT18等)則無能為力。

三聚甲醛合成是一個復雜化學反應過程,反應平衡常數小,同時還存在著一系列的副反應,下面就目前我廠三聚甲醛生產中的一些常見問題予以討論。

2.1 重沸后的三聚甲醛成品中有大量白色絮狀物(在三聚甲醛的凝固點以上)

針對于以上現象的產生,結合實際生產并做了大量實驗,得知,這是由于在重沸精餾過程以及成品儲存過程中產生的不溶物(重沸物),這些物質的熔點比三聚甲醛的熔點要高,其聚合度比三聚甲醛的大,且這些物質在熔融狀態下不穩定,所以,三聚甲醛成品要在短時間內使用,盡可能減少返料重新精制,確保其“新鮮度”,避免在儲存及反復精餾過程中產生各種副產物。通過過濾裝置的有效利用可以減少三聚甲醛中的不溶物比率,所以在輸送至聚合段儲罐(V-401)和送往聚合反應器過程以及儲存罐體(V-256)的自循環過程中增設有效過濾裝置,以達到去除的目的。

2.2 成品三聚甲醛pH值不穩定

三聚甲醛在酸性條件下會解聚,1個三聚甲醛分子會變成3個甲醛分子,造成成品中甲醛含量超標;當成品中甲醛含量超標時,適當加入氫氧化鈉,能有效去除三聚甲醛中的甲醛分子,但如果進行聚甲醛生產,堿性環境又會中和掉聚合反應的催化劑,使聚合催化劑失效。所以控制好三聚甲醛成品的pH值至關重要,既不能太偏酸性又不能是堿性。

我廠測定三聚甲醛中甲酸含量的方法是化學分析法,將三聚甲醛溶解于二氯甲烷中,以溴百里香酚藍[pH 變色域:6.0(黃)~7.6(藍)]為指示劑,用甲醇鉀標準滴定溶液滴定其甲酸含量。在分析時發現,三聚甲醛的二氯甲烷溶液加入指示劑后會直接達到化學計量點,證明樣品是顯堿性的,鑒于以上基礎分析結果,于是對輕沸塔底部,重沸塔頂部,以及三聚甲醛成品儲罐內的三聚甲醛取樣,委托SGS對樣品進行鈉元素含量檢測,分析結果發現成品中都含有一定量的鈉元素,說明在三聚甲醛生產系統中,加堿量是過剩的,造成鈉堿或鈉鹽從重沸塔頂部采出。加堿量的過剩必然導致重沸塔壓力增大,重沸物得不到有效去除而使三聚甲醛成品中含有鈉元素而顯堿性。

在生產過程中還出現過下述現象:當輕沸塔溫度出現較大波動時(蒸汽壓力不穩引起),隨即塔底出料泵的過濾器發生多次連續堵塞現象。通過對堵塞物的基本理化分析可得出堿的使用量是過剩的。輕沸塔入料中的大多數無機堿、鹽溶解在少量水中并分散在有機相中,當精餾塔溫度降低時,這些無機物在有機物內的溶解度迅速降低從有機混合相中析出,匯集到塔底造成過濾器的堵塞現象。

對重沸塔塔頂內壁大量結疤物取樣分析得知,其水溶液pH呈堿性反應,且有不溶解的物質(重沸物)。

綜上所述,作為鈉元素唯一來源的氫氧化鈉,其使用量應該加以嚴格的控制,按照萃取塔入料的總酸含量通過計算合理的加堿,混合后的物料pH值應重點監控。考慮到在線pH計分析的滯后性,所以應加大C-230、C-240系統pH值分析頻率。富藝操作手冊要求三聚甲醛輕沸塔入料pH值為6.5~7.5,對成品pH值則沒有提出要求。通過近幾年的生產實踐,建議三聚甲醛的成品pH值控制在pH=6.8~7.0之間,即弱酸性為宜。

3 生產過程中的元素及官能團跟蹤

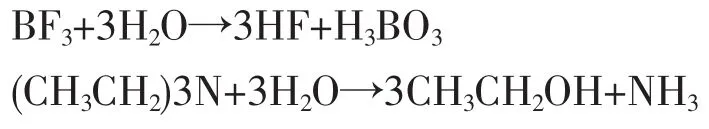

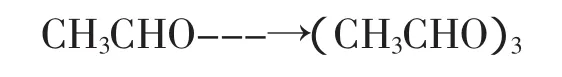

聚合反應用三氟化硼作催化劑,終止聚合反應的進行可用三乙基胺進行中和,這些物質在正常生產時連續使用,反應完成后的廢液進入02單元的回收系統,這些物質是否會對系統造成影響,所以我們有必要對這些物質的走向進行“跟蹤”,即元素和官能團跟蹤。過程基本反應如下:

通過上述基本反應可知,待回收液中含有大量F元素,以及乙醇等有機成分,結合回收工藝分析,F元素會引入甲醛回收塔,乙醇會引入甲醇回收塔,F元素可以加快回收塔的腐蝕,乙醇則會進入甲醛反應器生成乙醛,從而影響三聚甲醛品質。

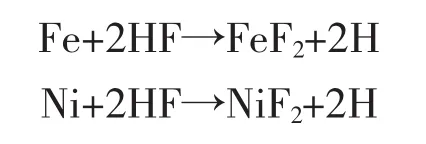

甲醛回收塔內顯酸性 (甲醛發生副反應所致),氟元素的原子半徑較小,對質子(H⊕)的吸引力較強,形成氫氟酸,氫氟酸對金屬材料的腐蝕是電化學腐蝕,其腐蝕是按照電化學過程進行,氫氟酸介質與不銹鋼材質接觸生成氟化鐵和氫原子。

氟化鐵是致密的銹蝕物,附在金屬表面形成一種保護膜,使氟化氫的擴散速度降低。對設備起到保護作用,但當介質溫度超過65℃時,該層銹蝕物的保護膜就將剝落,使金屬繼續被腐蝕。

腐蝕反應產生的氫原子對鋼材有很強的滲透力,這種滲透能力與溫度有關,溫度越高,滲透越強。甲醛回收塔的操作溫度和壓力都相對較高,達到了腐蝕發生的條件。

生產過程中,甲醛回收塔底部出料取樣可發現有明顯的黑綠色殘渣沉淀,證明了在金屬受腐蝕過程中存在金屬保護膜剝落現象。

對甲醛回收塔內的填料及腐蝕殘渣進行取樣分析,脫落殘渣對鹽酸的溶解度較差,上層填料腐蝕比較嚴重(填料表層有明顯黑綠色的保護膜,易脫落),塔底填料被腐蝕情況尚可(在其表面表面形成了可見的致密綠色晶膜,無可見厚度,不易脫落),并模擬了常壓下低濃度甲酸與氫氟酸對填料的腐蝕,通過顯微鏡觀察金屬表面腐蝕情況。實驗表明,氫氟酸比甲酸的腐蝕性要強的多,氫氟酸易使金屬保護膜脫落,而甲酸基本上無此現象,混酸溶液中也出現了明顯的保護膜脫落現象,氫氟酸在腐蝕過程中起到了明顯的動力作用。

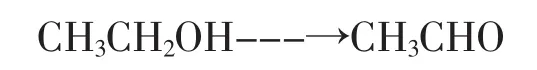

取樣分析甲醛制備反應原料甲醇中含有乙醇,乙醇在甲醛反應器內可發生如下反應:

生成的乙醛可以再R-210內反應,反應式如下:

三聚乙醛等復雜的副產物,會直接影響三聚甲醛的質量,從而影響聚合反應。

通過以上現象及探究,可以有效地跟蹤由于這些輔助原料的添加引入的化學雜質,并分析這些雜質對整個系統造成的影響,對生產有著重要意義。

4 聚甲醛成品中色焦粒的產生

色焦粒是聚甲醛成品檢驗的一項重要指標。造粒工序中容易產生色焦粒,導致成品等級變低,給企業帶來了較大的經濟損失。為此,我們對造粒工序所使用3種添加劑(三聚氰胺、抗氧化劑、潤滑劑)分別取樣進行了熔點測定,并混合后進行加熱模擬造粒熔融溫度下的添加劑焦化情況,實驗發現2種添加劑(除三聚氰胺)有著不同程度的變色以及焦化,抗氧化劑的焦化程度最大,熔點也較低(80~81℃)。混合添加劑模擬實驗表明出現焦化現象與其混合均勻程度,分散度有著直接關系。添加劑混合不充分,或有顆粒(添加劑的粒徑不達標)存在,物料的濕度偏大都會導致添加劑在瞬時升溫的過程發生添加劑焦化,隨即與高溫筒壁進行粘連,粘連后發生高溫炭化(筒壁溫度高于其熔點),熔融聚甲醛流體的流動阻力(熔融狀態下的聚甲醛比較粘稠,其流動阻力相對大)會使炭化后的殘渣脫落,夾雜,導致成品聚甲醛中出現焦粒。

基于上述現象,添加劑存儲存過程應該注意防潮,使用時應嚴格按照技術商提供的配比,進行充分混合后再添加到系統。

總之,聚甲醛的生產過程比較復雜,涉及的化工單元和設備操作比較多,出現的異常情況較為繁瑣。三聚甲醛凝固點高,管路易堵塞;R-210、C-220系統甲酸含量高,造成設備腐蝕嚴重;聚合反應機理復雜,粉料質量難以控制,氣相甲醛在真空條件容易堵塞管線等等,這些都是行業性難題,需要我們廣大技術人員、研發人員結合具體生產實際進行研究,不斷豐富理論知識和實際生產經驗,為裝置早日達產達效、行業健康發展做出應有的貢獻。