苯菲爾脫碳系統冷凝液再沸器運行條件的改進

(錦西天然氣化工有限責任公司,遼寧葫蘆島125001)

錦天化公司大化肥裝置自投產后,合成氨的脫碳系統存在一個明顯的瓶頸問題,冷凝液再沸器低液位控制操作,排污效果不好,運行到一定周期后內漏,嚴重影響了裝置長周期安全運行。本文對問題進行了分析,并提出改進方案。

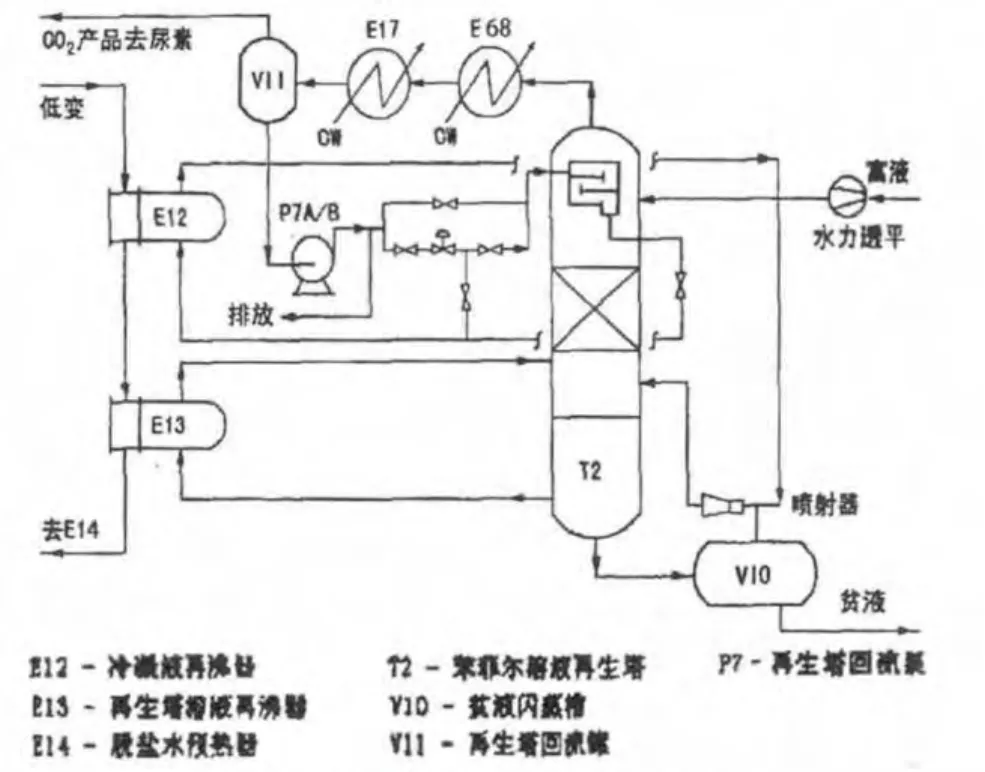

1 苯菲爾脫碳再生系統流程

脫碳溶液再生系統流程如圖1。

圖1 脫碳溶液再生系統流程

如圖1所示,再生塔T2頂部閃蒸出的CO2氣體和水蒸氣,經循環水冷卻器E68、E17冷卻至40℃,其中大量的水蒸汽被冷凝,在分離罐V11中進行氣液分離出冷凝水后,CO2氣體被送往尿素作原料。在分離器V11中分離出來的冷凝液經回流泵P7大部分回流至再生塔,剩余的被排出系統。回流至再生塔頂的冷凝液經三層洗滌塔盤后被送至E12,作為冷凝液再沸器E12的給水。低變出口氣首先經過冷凝液再沸器E12,溫度從230℃降至156℃,產生310 kPa的飽和蒸汽,供閃蒸槽噴射器用[1]。然后經過溶液再沸器E13進一步回收熱量加熱再生塔底部的苯菲爾溶液。

2 存在的問題及對系統的影響

苯菲爾冷凝液再沸器E12是脫碳溶液再生系統的一臺重要設備,它回收低變出口工藝氣余熱,但由于錦天化脫碳再生熱量不足,特別是在系統開停車時更為明顯,為了保證脫碳系統穩定運行,將E12液位控制在30%操作,有一半的U型管沒有浸在冷凝液中,這樣操作后,低變出口工藝氣熱量后移,溶液再沸器E13多吸收熱量,保證再生熱量充足。這樣調整后,開始系統運行一直平穩,但隨著運行時間的延長,發現送往尿素車間的CO2中H2含量偏高,達到了0.7%,而錦天化公司CO2控制指標中H2含量<0.5%,正常生產時,如果CO2氣體中H2含量超出控制指標將影響尿素裝置的安全運行[2]。

經過分析造成再生塔T2頂部出口工藝氣中H2含量升高的原因有三個:

1)吸收塔T1底部產生渦流,造成碳酸鉀溶液對合成氣的夾帶;2)E12內部泄露;3)E13內部泄露。

通過分析排查確定是E12內部泄露造成的。因此,冷凝液再沸器E12內漏已成為合成氨裝置安全運行的一大隱患。

3 原因分析

裝置停車后,拆下冷凝液再沸器E12封頭,對E12進行試漏,發現漏點集中在氣液交匯處,檢查損壞的管子,發現管子受到了嚴重的腐蝕,以致最終被腐蝕穿孔而產生泄漏。

E12內的水來自V11冷凝液,而V11冷凝液中堿度一般在1%左右,在實際運行中,來自再生塔T2頂部洗滌后的冷凝液夾帶少量堿液,又因我公司E12液位一直控制在30%操作,造成排污效果不理想,對排污液進行成分分析,發現堿液濃度高達20%左右,使得E12長期在碳酸鉀溶液中運行。

E12是U型管換熱器,實際上也是一臺低壓蒸汽鍋爐,正常運行時要求液位控制在60%左右,而錦天化公司液位控制在30%左右,致使排污效果不好,E12長期在碳酸鉀溶液中運行,碳酸鉀溶液中有氯化物存在,從而產生腐蝕,尤其在水和蒸汽的交織界面液位一線,因氯根濃縮而產生應力腐蝕。

4 改造措施

根據冷凝液再沸器E12產生腐蝕的具體情況,考慮保持換熱器材質和結構不變,為了徹底解決E12內漏問題,在大修時將E12內芯更換,并通過改變其工藝運行條件來解決這一問題。

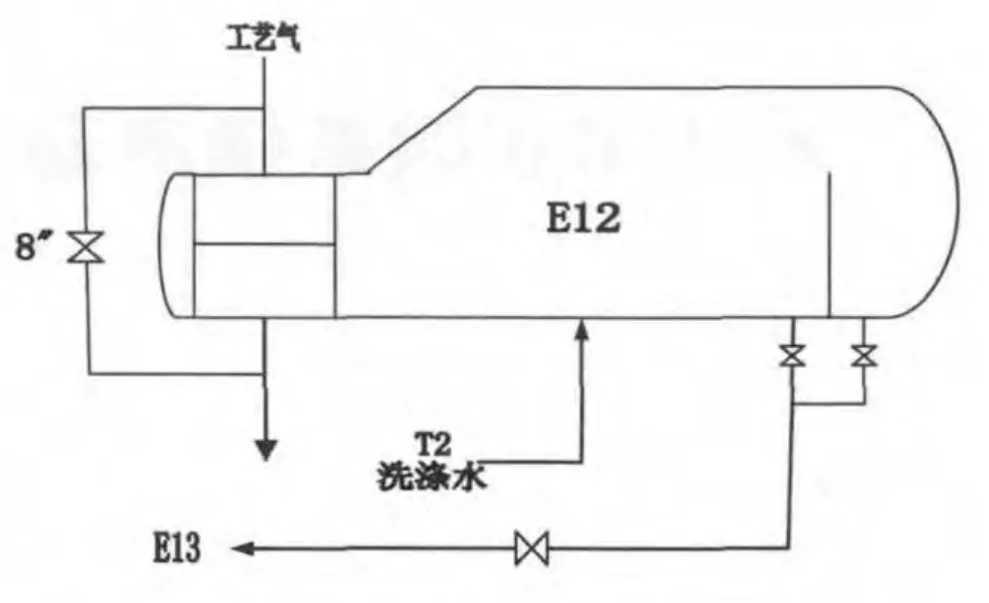

將液位由原來的30%提高到60%操作,又增加一條8″旁路橫跨E12換熱器,[3]如下圖2所示,在開車時將8″旁路上閥門打開少許,將工藝氣所帶的熱量后移,保證脫碳系統熱量充足,防止脫碳溶液變稀,保證系統運行穩定。[4]

又將E12排污位置進行調整,由原來的底部排污調至液面排污,保證了排污效果,通過分析確認E12內的堿液濃度一般維持在1%左右。

圖2 再沸器E12工藝流程

5 效果

1)對于冷凝液再沸器E12存在的問題,提出了相應的改進方案,改變了工藝操作,增加了一個開車旁路,技術改造投入較少,消除了E12腐蝕問題,產生的經濟效益可觀,為裝置的安全穩定長周期運行創造了條件。實現了裝置達標達產和節能降耗。

2)冷凝液再沸器改造后運行至今,未發生泄漏,去尿素裝置的CO2純度一直穩定正常。

因此,E12泄露問題的解決,對裝置的安全穩定運行,提高裝置的運轉率減少裝置停車損失有重大的意義。

[1]陳五平.日產千噸氨廠合成氨 [M].大連:理工大學出版,1989.

[2]顧志誠.布朗工藝的發展即在中國的現狀[J].大氮肥,1998.

[3]陳五平.無機化工工藝學[J].北京:化學工業出版社,2000.

[4]趙永清.合成氨脫碳系統穩定與優化[J].四川大學,2008.