砷濾餅加壓浸出生產實踐

胡 滔,魏海彬

(江西銅業集團公司貴溪冶煉廠,江西貴溪 335424)

1 引言

貴溪冶煉廠1990年引進日本住友金屬礦山公司東予冶煉廠濕法三氧化二砷生產技術建成了每月生產100t三氧化二砷的裝置,該套裝置經過10多年的不斷完善改進,至三期工程竣工后日處理硫化砷濾餅能力由當初的23t提高到50t,三氧化二砷成品年產量達到1100t以上。為了適應工廠的進一步發展,解決銅冶煉行業含砷物料無害化處理的難題,回收銅、錸、鉍等多種有價元素,實現集團公司節能減排、循環經濟的戰略目標。2007年原亞砷酸車間進行了為期1年的硫化砷濾餅加壓浸出工業化試驗,并于2008年一次性投料生產成功,項目的投產成功標志著我國砷物料處理技術由國外引進轉變為國內自主研發的質的飛躍[1]。經過多年的不斷改造,目前砷濾餅日均處理量80t,年產成品三氧化二砷2300t。

2 含砷物料處理工藝簡介

貴冶含砷物料處理工藝的核心是砷濾餅的加壓浸出工藝,與傳統的硫酸銅置換法相比,加壓浸出砷濾餅的工藝流程短,設備占地面積小,反應時間短,可根據原料總砷含量合理靈活的控制反應時間,保證砷浸出率。反應過程中不需要添加銅粉,極大地降低了生產成本,廢渣中有價稀有元素得到了較高的富集[2]。

漿化工序產生的混合漿液,通過泵輸送至反應釜內進行加溫、加壓,使在常溫下不宜進行反應的砷濾餅,在高溫高壓的條件下與空氣中的氧氣進行反應。

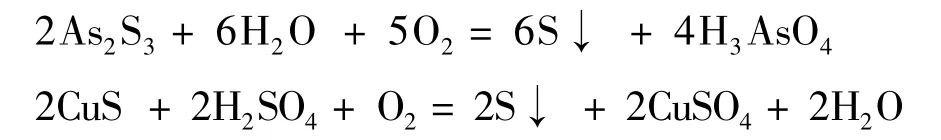

主要反應方程式如下:

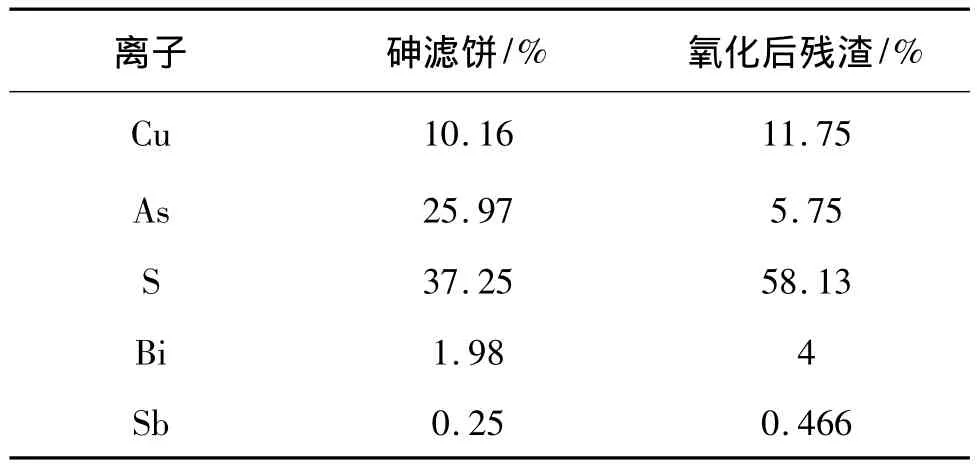

此反應的主要目的是利用兩者溶解度的不同[3],將三價砷氧化為溶解度更高的五價砷進入液相,提高砷在液相中的濃度,為砷的富集、下一步提取創造條件。經過氧化后的反應釜排出液進行冷卻、過濾,濾液進入還原槽與二氧化硫發生還原反應,還原結晶生成高純度三氧化二砷。在這個過程中,難溶解的 Cu、Bi、Sb、S 等元素進入渣相富集,易溶解的Re隨砷一起進入液相并循環富集,為這些稀貴金屬的提取創造有利條件[4]。砷提取前后濾渣成分對比見表1。

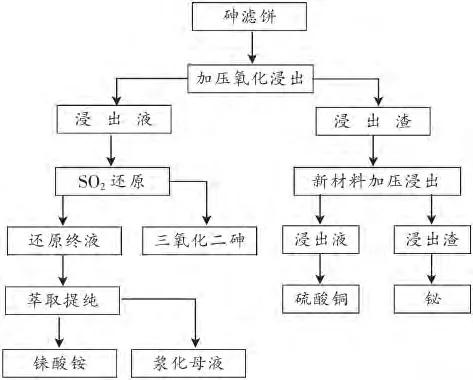

砷濾餅處理工藝流程簡圖見圖1。

表1 砷提取前后濾渣成分

圖1 砷濾餅處理工藝流程圖

3 加壓浸出工藝的優點

(1)工藝流程短,項目投資少,整個工藝流程可實現高度自動化,操作簡單。設備結構緊湊,占地面積僅為常壓浸出工藝占地面積的1/3。

(2)反應時間短,生產效率高。加壓浸出所需時間2h,較傳統工藝8h相比縮短了70%的生產時間,提高了生產效率。

(3)砷、銅浸出率均高于90%,錸浸出率約為75%左右,浸出率高于國外工藝水平,其它有價金屬在反應過程中得到了有效的富集,浸出后的渣率低,為13%,大幅低于同行業水平。

(4)反應過程無需添加銅粉做催化劑,降低了生產成本。噸砷電耗也大幅度下降,由4300 kW·h下降至3300 kW·h。

4 經濟技術指標

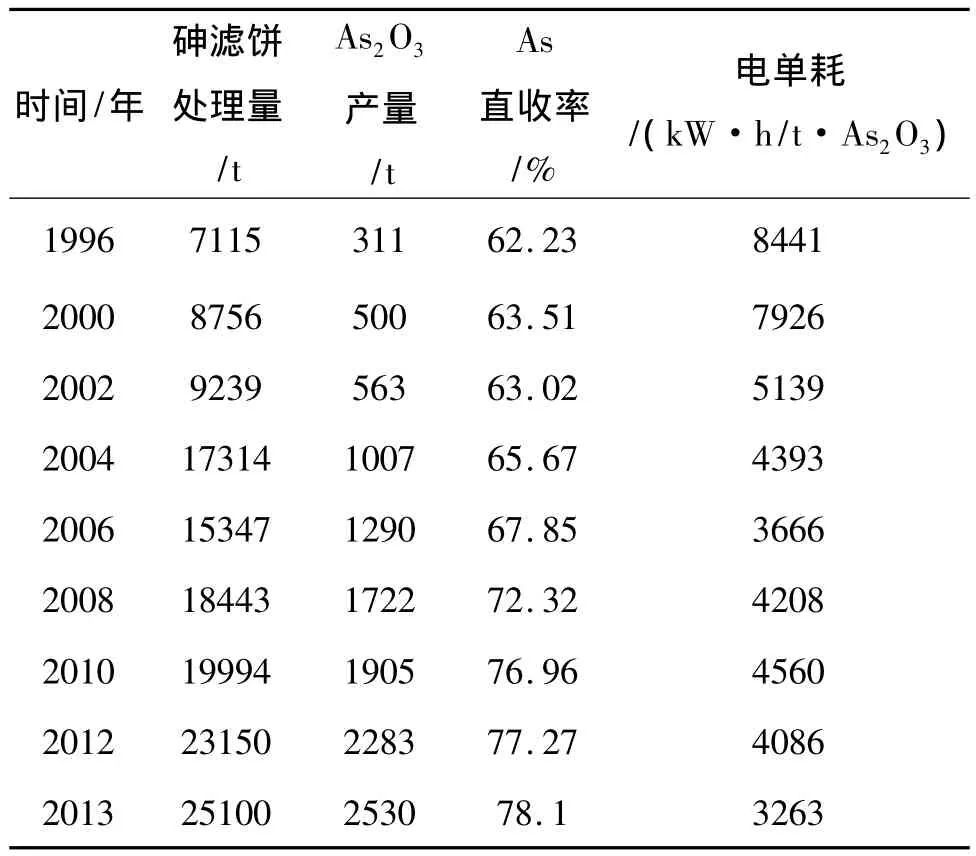

加壓浸出工藝投入生產運行后,車間經過多年的生產實踐改造,各項生產經濟技術指標穩步提升,生產產量屢創新高。主要經濟技術指標見表2。

表2 主要經濟技術指標

加壓浸出工藝的投入,原有銅粉浸出生成硫酸銅工序取消,電單耗和生產成本都急劇降低。2012年之后,隨著含砷物料的增加,系統滿負荷生產,噸砷電單耗下降趨勢更為明顯。

5 生產中存在的問題及解決方案

(1)原有的硫化砷濾餅使用渣斗盛裝倒運,工作量大,成本高,現場工作環境差,地面防腐層在叉車的碾壓下易造成表層破碎及酸液滲漏。為解決這一問題,車間在As壓濾機下方增加了直接漿化槽,壓濾機脫下來的As濾餅直接在其下方的槽內化漿,然后通過泵及管道輸送到下道工序,極大地改善了現場環境,節約了生產成本,同時降低了勞動強度。

(2)含As物料成分復雜且波動很大,在氧化浸出過程中,難以準確判斷As的氧化程度,容易出現氧化不足或過度氧化。氧化不足會導致氧化后濾渣含As偏高,As的直收率低;過度氧化會造成Cu、Bi、Sb等雜質進入液相,容易造成管道堵塞、離心分離機濾網板結、As2O3結晶顆粒細等問題[5]。目前還沒有很好的技術手段可以直接檢測砷的氧化程度,主要還是從穩定原料成分、調整系統開路量入手,根據反應溫度變化及操作經驗來控制砷的氧化程度。

(3)砷浸出液中含 Cl-2g/L、F-0.5g/L、H2SO4150g/L,在高溫、高壓下,對金屬設備的腐蝕非常嚴重,尤其是在反應釜內部,換熱盤管及釜體腐蝕嚴重,對設備的材質及選型要求較高。目前反應釜內換熱盤管采用鈦管、反應釜釜體采用復合鈦、反應釜進出物料自動閥選用316L材質的旋塞閥。在日常操作中,為降低液相中Cl-、F-濃度,將過濾砷濾餅的壓濾機增加水洗砷濾餅程序。同時,維持液相一定的Cu2+,減緩對設備的腐蝕。

6 結語

銅冶煉含砷物料是生產過程中產生的危險固體廢渣,是有色金屬冶煉的主要污染物之一[6]。隨著近幾年的國內冶煉生產規模的擴張,含砷物料的量還將不斷增長。貴溪冶煉廠加壓浸出工藝的投入使用,提升了含砷物料的處理量,且工藝穩定,成本低,每年可處理含砷物料2.5萬t。實現了含砷物料的無害化處理及有價元素的富集、濃縮,為稀貴金屬的提取創造了有利條件,促進了冶煉行業的可持續循環發展。

[1]余新華.煉砷工藝的發展及加壓浸出工業實驗[J].銅業工程,2008(3):30-32.

[2]朱曉宇,伍偉.貴溪冶煉廠亞砷酸車間節水實踐[J].江西能源,2003(2):10-11.

[3]馮樹屏.砷的分析化學[M].北京:中國環境科學出版社,1986:183-185.

[4]劉昌勇.貴溪冶煉廠亞砷酸生產工藝[J].有色冶煉,1998(2):8-10.

[5]歐陽輝.貴溪冶煉廠亞砷酸工藝綜述[J].有色金屬,1999(4):10-12.

[6]張學洪,朱義年,劉輝利.砷的環境化學作用過程研究[M].北京:科學出版社,2009:1-2.