巧用宏程序加工偏梯形螺紋

趙 翔

(淮海技師學院,江蘇 宿遷 223800)

隨著偏梯形螺紋的開發應用,其生產效率低下一直是制約著偏梯形螺紋廣泛應用的門檻。在傳統的機械加工中,偏梯形螺紋一直采用普通設備加工,因采用成型刀具會使刀具與工件接觸面積增大,受到刀具角度和進刀方式的影響,加工難度較大,非常難以保證其尺寸精度、表面精度和產能。這時可以通過數控系統提供的宏程序功能,用車削的方法就能夠快速的加工出來,而且程序編寫簡單,加工效率和質量有了很大的提高。

1 實例分析

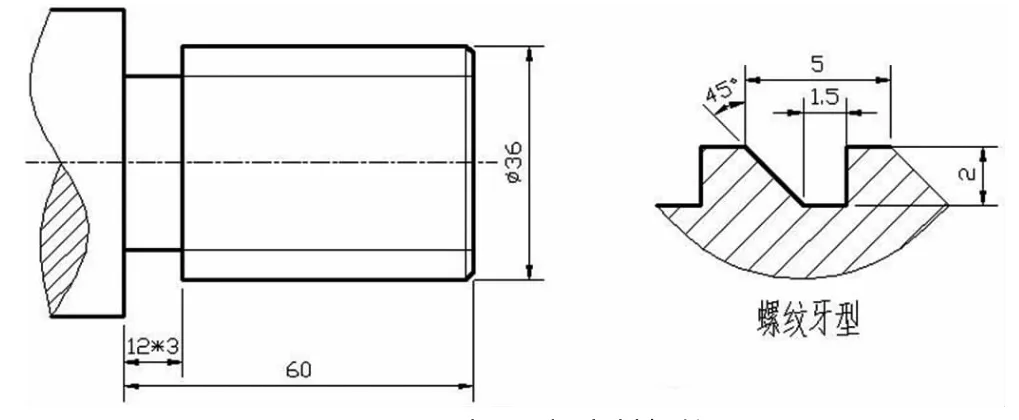

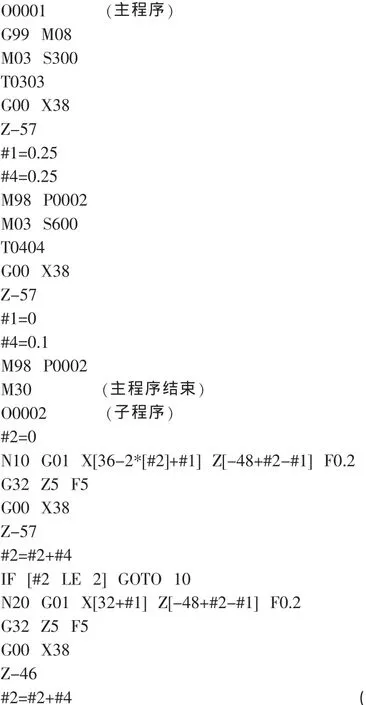

如圖1所示,該零件為油氣井中壓裂泵泵閥上使用的密封螺紋,采用 0°承載角、45°導向角,導程為 5mm、90°臺肩密封,其牙型表面要求光滑圓潤。該零件是在直徑為36mm的外輪廓上加工的偏梯形螺紋,材料為42CrMo,熱處理調質為HB241-286。

圖1 壓裂泵泵閥密封螺紋

在常見的異形螺紋牙型中,雙曲線、橢圓、正弦曲線螺紋因其牙型具有很好的對中性,可以在加工中心上利用分度頭和成型銑刀進行銑削加工;通過圖1我們可以看到偏梯形螺紋的牙型沒有對中性,那么偏梯形螺紋則必須在車床上進行車削加工。而車床上常用的螺紋車削方法有:①直進法車螺紋;②斜進法車螺紋;③左右進刀法。因為偏梯形螺紋沒有對中性,那么就不可以采用左右進刀法進行車削,只能夠采用成型刀具使用直進法或斜進法加工偏梯形螺紋。在加工時由于刀具與工件之間的接觸面積大,容易產生振刀現象,破壞了表面的光潔度,使尺寸精度降低,產品的優良率受到了制約;由于每次的進刀量不能夠太大,使單件加工時間過長,限制了產品的生產數量,在使用普通車床加工時尤為明顯。現采用數控車床進行加工,可以把偏梯形螺紋的牙型看成是由多條螺旋線擬合而成的,在加工中使刀具偏移走不同螺旋線的方式最終產生偏梯形螺紋的輪廓形狀和尺寸要求。但是由于數控系統只提供直進法車螺紋加工指令,這時就必須要計算出每條螺旋線的起點和終點坐標,導程越大則計算的數據就越多,這種靠人工的計算方式復雜、容易出錯,程序檢索難度大,在單件小批量生產中難以滿足使用要求。這時我們可以找出其計算規律,利用數控系統提供的宏程序功能編寫出數控加工程序。

2 問題解決方案

2.1 偏梯形螺紋的加工工藝分析

1)裝夾分析:用三爪自定心卡盤和頂尖采用一夾一頂的方法裝夾。

2)刀具分析:假設零件外輪廓和退刀槽已經完成加工,因螺紋的單邊深度為2mm,導向角為45°,則可選擇螺紋加工刀具為35°的左偏菱形數控車刀。粗加工刀具的刀尖圓弧半徑選擇為0.8mm,刀具材料選擇為YT5,保證刀具有充足的徑向切削力和強度;精加工刀具的刀尖圓弧半徑選擇為0.2mm,刀具材料選擇為YT15,保證刀具的鋒利使輪廓加工后的表面粗糙度和尺寸精度滿足要求。

3)偏梯形螺紋的加工軌跡分析

由于偏梯形螺紋牙型呈周期性變化,所以我們可以選擇一個周期進行編程。如圖1可知,偏梯形螺紋的牙型可由45°導向角、牙底直線和0°承載角三個部分組成,所以我們選擇偏梯形螺紋牙型加工的開始點為45°導向角的起點,結束點為0°承載角的終點。加工時可使用后置刀架正偏刀正裝或使用前置刀架正偏刀反裝,工件從主軸端看逆時針旋轉,走刀路線為從左向右加工。

2.2 編程思路

利用數控系統的宏程序功能,把偏梯形螺紋牙型看成是由多條微小直線段組成,再計算出各微小直線段之間的節點坐標,通過這些點用螺紋加工指令加工出各條螺旋線,那么多條螺旋線最終形成的螺旋面即為完成加工后的偏梯形螺紋牙型。

在編程時,為滿足粗加工和精加工的要求,根據刀具材料和刀尖圓弧半徑的選用及螺紋牙型表面光潔度的要求,在編程中粗加工的變化量設置為0.25mm,精加工的變化量設置為0.1mm;粗加工后的余量設置為0.25mm。

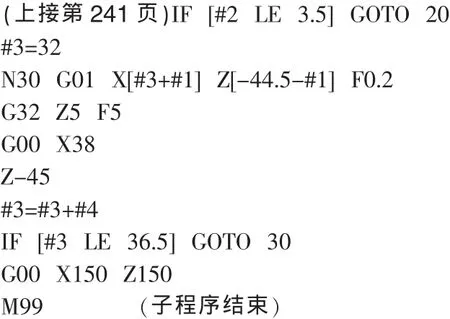

2.3 編寫數控加工程序(FANUC數控車床)

3 總結

隨著零件表面結構復雜程度的增加,手工編程的難度也越來越大,致使自動編程基本上取代了手工編程。但由于使用專業編程軟件(如CAXA、MasterCAM等)自動生成的加工程序占用字節較多,程序檢索困難,加工參數不好修改,精度控制不方便等原因使手工編程的難點、亮點并未被完全取代。而宏程序編寫的特殊曲線加工程序結構簡單,指令數少,對內存空間占用小,參數修改方便,只需要在程序中修改變量值就可以改變加工精度和同類產品,具有很大的優越性。在本文中的宏程序應用方案有效地解決了加工特殊曲面螺紋等問題,減輕了操作者的勞動強度,提高了加工效率并保證加工后零件的質量。

[1]韓鴻鸞.數控車工(技師、高級技師)[M].北京:機械工業出版社,2010.

[2]高級技工學校機械類教材編審委員會,高級車工技能訓練[M].北京:中國勞動社會保障出版社,2001.

[3]程途遠,等.巧用宏程序對特殊螺紋數控加工[J].機電工程技術,2008(7).