含硫天然氣開發安全防控技術與管理措施

付建華 林冬 銀小兵 張林霞 申俊 蔣長春

中國石油西南油氣田公司安全環保與技術監督研究院

2013年我國天然氣表觀消費量1 676×108m3,同比增長了13.9%,已經成為世界第三大天然氣消費國。四川盆地作為新中國天然氣工業的發源地,為我國天然氣的勘探、開發、運輸等方面做出了重要貢獻。然而,盆地已發現的22個含油氣層系中有13個高含硫化氫,近15年發現的眾多二疊系、三疊系礁灘氣藏均為高含硫氣藏[1]。川渝含硫天然氣氣田主要分布在人口密集區,且含硫天然氣具有毒性大、腐蝕性強的特點,開發含硫天然氣具有很大的安全與環境風險。

針對含硫天然氣開發的特點與難點[2-9],須在安全風險因素識別與評價、完整性管理、質量監督、HSE監督與培訓等方面建立含硫天然氣開發安全防控措施體系,為含硫天然氣安全開發提供保障。通過討論川渝油氣田中含硫天然氣開發的安全防控技術與管理措施方面的系列做法,以期為含硫天然氣的安全開發提供參考和借鑒。

1 含硫天然氣開發的特點與難點

由于H2S、CO2等含量高,含硫天然氣的開發具有自身的特點與難點,主要表現在以下一些方面。

1.1 介質毒性大導致開發安全風險高

硫化氫為劇毒氣體,過多暴露于硫化氫中會毒害呼吸系統的細胞,導致死亡[1]。含硫氣田多處于多山多靜風、地形復雜、人口稠密地區,天然氣一旦泄漏會對周邊人員安全產生嚴重后果。充分識別安全風險、科學地對其進行評價并采取必要的應急準備是含硫氣田開發過程非常重要的環節。

1.2 含硫天然氣導致集輸管道腐蝕防護難度大

四川盆地產出的天然氣中H2S、CO2、H2O含量變化大,酸性環境對管道、設備等的腐蝕防護具有非常大的不利影響,可引起金屬材料的電化學腐蝕、應力腐蝕開裂(SCC)、硫化物應力腐蝕開裂(SSCC)、氫致開裂(HIC)等現象。因此,如何提高氣田集輸管道腐蝕防護水平、保證管道及設備的完整性是一項重要的日常工作。

1.3 QHSE監督管理與教育培訓面臨更大挑戰

含硫天然氣在一定條件下會對設備、管材造成腐蝕,嚴重時還會引起焊縫開裂并造成安全事故,這就對原材料質量、施工質量和過程質量控制提出了更高的要求。含硫氣田開發還伴隨著很高的安全環境風險,一旦出現事故則會對人員、財產、環境帶來難以彌補的損失。因此,這對監督及培訓人員的能力素質提出了更高要求,同時QHSE(質量、健康、安全、環境)監督與教育培訓工作也面臨非常大的挑戰。

2 安全風險因素識別與評價技術

硫化氫的毒性和腐蝕性是含硫氣田開發的主要危險性,與其他工程項目相比需重點關注硫化氫毒性的危險有害因素辨識。如四川盆地東北地區的高含硫氣田均位于地形復雜的山區,硫化氫泄漏后容易在低洼地區聚集,人居分布具有整體分散和局部集中的特點,不利于事故狀態下的緊急疏散。因此高含硫氣田的外部環境是影響氣體開發風險的重要因素。

2.1 含硫氣田安全評價程序

選擇含硫氣田開發工程安全評價方法需有針對性,含硫氣田開發工程安全評價程序見圖1。重點突出含硫氣田開發工程的安全設計符合性評價、定量風險評價以及事故發生后的減輕和應急措施。

圖1 含硫氣田開發工程安全評價程序圖

2.2 含硫氣田開發安全評價方法

需應用安全檢查表、類比研究、風險矩陣、風洞模擬等方法,建立我國高含硫天然氣鉆井、完井、改造、測試、集輸和凈化全過程全方位安全環境風險因子庫,并提出相應風險控制及削減措施。例如,在“3·25”井漏事故后,大力開展氣田開發安全評價,杜絕了含硫氣田開發重大安全環保事故。

2.2.1 安全設計符合性評價

安全設計符合性評價是采用安全檢查表法,依據標準規范對工程的安全設計逐項進行符合性檢查,區域及平面布置的安全距離、工藝過程的安全設計、安全設施設備的配置和防腐措施等是高含硫氣田的符合性評價重點關注的內容。自2003年以后我國安全和石油天然氣行業相繼頒布了涉及工程設計、施工和生產運行等方面10余項含硫和高含硫氣質條件下的標準、規范。

2.2.2 建立危險有害因子庫

全面收集、系統分析國內外含硫氣田開發中毒事故案例近百起,創建含硫氣田開發全過程風險因子庫(圖2),其中安全風險因子清單共157個,環境風險因子清單共87個,填補了國內系統識別高含硫氣田開發風險的空白。

圖2 高含硫氣田開發安全危害因子識別圖

2.2.3 風險矩陣分析

通過風險矩陣分析,提出完井、測試、改造、采氣作業等過程需要加強管理的風險因子165項;需要引入風險消減措施的因子156項;不可接受的因子有30項,占8.5%(圖3)。

2.2.4 風洞實驗

通過風洞實驗及數值模擬(圖4),厘清了事故狀態高含硫天然氣泄漏及事故放空等有毒有害氣體擴散規律,為管道截斷閥設置、應急計劃區布設、放空火炬設計等提供可靠依據。

圖3 開發過程風險矩陣圖

圖4 風洞實驗模型圖

2.2.5 定量風險評價

定量風險評價是通過對系統或設備失效概率和失效后果的嚴重程度進行評價,從數量上說明被評價對象的危險等級,精確描述系統的危險性[10]。定量風險可對事故的頻率和后果進行量化計算,將評價區域內計算出的個人風險和社會風險與風險可接受標準進行對比,從而來判定項目是否可接受,并提出降低或減緩風險的措施。

定量風險評價是通過計算事故后果影響范圍和事故發生概率得出工程的安全風險大小。因此,通過開展定量風險評價可以對整個氣田開發工程的安全性進行量化,尤其是在制定合理的安全距離和應急距離以及針對性的減緩風險措施等方面具有重要的指導意義。但是由于含硫氣田開發的規模較大,并且涉及井站、管線、凈化廠等眾多工程,再加上定量風險評價方法復雜,對整個含硫氣田開發工程進行全面的定量風險評價,不僅工作量大、時間長,政府部門和建設單位無法快速掌握整個工程的安全風險,而且不能突出重點。因此,可以采用圖1的評價程序,選擇重大危險源和危險程度高或不可接受的單元開展定量風險評價,以危險性較高的裝置計算得出整個工程的安全風險。

我國高含硫化氫氣田主要分布在四川盆地東北部,復雜的山區地形是影響硫化氫的擴散的重要因素,而目前應用較廣泛的定量風險評價方法或軟件,大都是基于特定的擴散模式,對于復雜山區地形的模擬具有一定的局限性。不能突出含硫氣田的所處外部環境的影響,因此計算誤差較大。為此筆者所在公司創新形成含硫化氫天然氣泄漏擴散中毒定量風險評價幾何建模技術,通過環境風洞實驗驗證,事故后果模擬精度可提高50%以上;基于荷蘭風險評價導則,自主研發了《含硫天然氣泄漏中毒擴散定量風險評價軟件V1.0(QRA-AYY)》,首次把三維擴散模擬后果應用于定量風險計算;集成應用英國HSE、英國陸上管道運營者協會 (UKOPA)、歐洲天然氣管理事故數據庫(EGIG)、美國化學工程師協會化工安全中心(CCPS)等失效數據庫,結合企業事故數據庫進行修正,建立川渝地區高含硫天然氣開發井噴、集輸管道等地面設施事故概率確定方法;通過統計分析歷年來我國人員意外死亡事故數據和采掘業亡人事故數據,首次提出我國石油天然氣行業風險可接受基準值。以上技術的形成能夠有針對性地分析評價含硫氣田開發的風險。

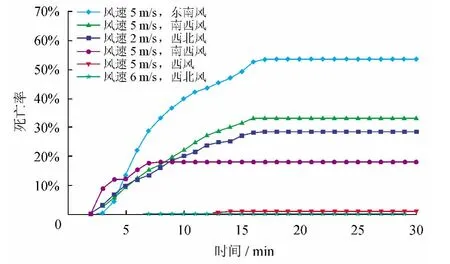

選取某含硫井站進行井噴事故模擬,在山區地形基礎上對井站所在區域進行幾何建模,建立的模擬計算區域(圖5),地面各敏感點硫化氫濃度隨時間的變化關系圖(圖6),從而計算出該區域內各點毒性負荷,再根據事故概率計算出該井站的個人風險和社會風險,與風險可接受標準進行對比確定拆遷距離。根據該區域內任意一點硫化氫中毒死亡百分比與時間的關系曲線(圖7),確定在事故時的疏散區域和時間。最后,確定井站周邊個人風險(圖8)和社會風險(圖9)。因此,通過這種定量風險評價方法確定的安全距離與應急疏散距離更為科學和合理。

圖5 計算區域三維模型圖

圖6 硫化氫濃度隨時間的變化曲線圖

圖7 不同氣象條件下某點硫化氫中毒死亡百分比與時間關系曲線圖

事故概率是開展定量風險評價所需的重要參數之一,國外挪威船級社(DNV)、英國健康和安全局(HSE)和美國化工過程安全中心(CCPS)等均建立了失效數據庫。國內一些安全研究機構也開展了失效概率的研究,例如在《含硫氣井定量風險分析技術導則》征求意見稿中就提出了井噴失控事故概率為4.5×10-4次/a。但目前我國石油天然氣行業還沒有一個完整設備、管線的失效數據統計,特別是在有硫化氫、二氧化碳存在條件下的設備管線的失效概率數據庫。因此在確定事故概率時是在借鑒國外設備管線失效數據庫的基礎上,根據國內高含硫氣田開發工程的實際對數據進行修正,從而得出反映工程實際情況的設備、設施的失效概率。

歐美等一些國家和石油天然氣企業已經建立有自己的風險可接受標準。我國于2011年國家安全生產監督管理總局頒布了《危險化學品重大危險源監督管理暫行規定》,制定了危險化學品重大危險源的風險可接受標準,除此以外沒有一個統一的或行業的風險可接受標準。因此,筆者所在公司自2009年就開展了高含硫氣田開發風險可接受標準的研究,并提出了公眾個人風險標準(0.8×10-4),員工個人風險(1.5×10-3)和社會風險[1.4×10-3(N=1),斜率取-1]基準值以供參考。

圖8 個人風險等值線圖

圖9 社會風險可接受風險曲線圖

3 集輸管道完整性管理技術

含硫氣田的高酸性特點帶來了管道及設備腐蝕防護的難題,完整性管理則為解決這一難題提供了有效手段。

3.1 管道完整性檢測技術

在含硫氣田開發中,影響管道完整性的突出因素是內腐蝕,這是與一般氣田管道輸送風險因素的最大區別。管道內腐蝕檢測技術主要包括內腐蝕敏感區域的分析、內腐蝕位置的預測及腐蝕程度的排序、選擇性的開挖檢測等內容,從而對管道內腐蝕狀況進行綜合評價。

針對輸送酸性濕氣的集輸管道,可以綜合采用腐蝕機理分析、酸性氣體分壓和腐蝕速率計算、臨界積液分析和流體動力學模擬等技術手段,建立基于概率分析和人工神經網絡的管道內腐蝕敏感區域預測方法(圖10),為無法進行內檢測的管道內腐蝕評價提供解決方案,為全面了解和評估管道內腐蝕現狀、制定有效的內腐蝕控制措施提供依據。

圖10 集輸管道內腐蝕檢測評價圖

3.2 管道評價技術

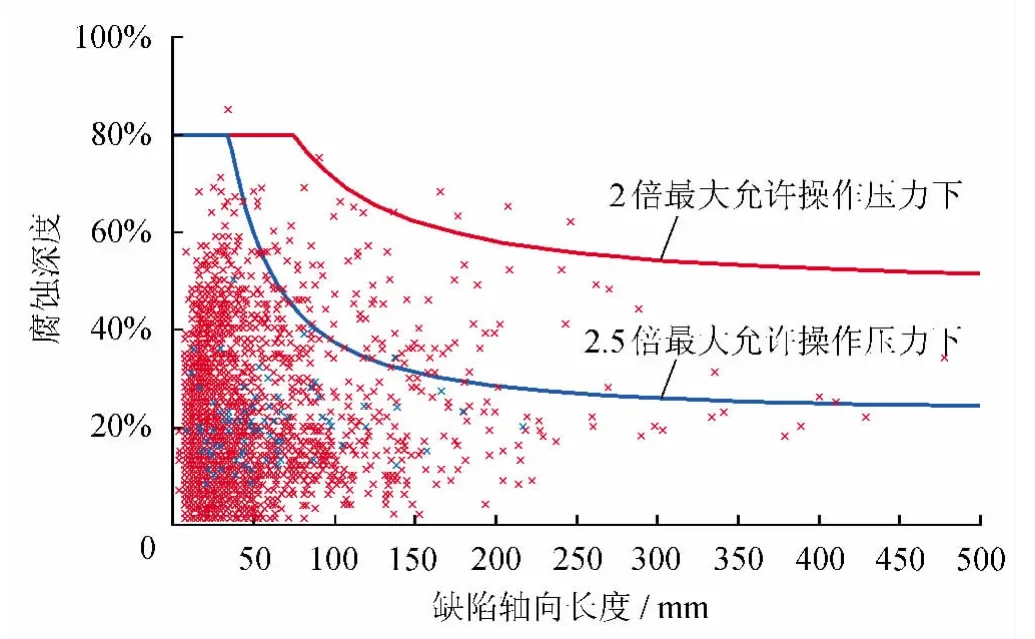

3.2.1 管道缺陷評估技術

缺陷評估的主要用途是判斷缺陷對管道完整性的影響程度,包括含缺陷管道的最大允許操作壓力、是否需要修復、確定再檢測評估間隔等。評估的缺陷類型包括平面型缺陷(如裂紋、焊縫未熔合、未焊透等)、體積型缺陷(如均勻腐蝕、局部腐蝕、點蝕等)、幾何缺陷(如焊縫錯邊、焊縫噘嘴等)、機械損傷(如溝槽、凹陷等)。

經過多年的研究和探索,中國石油西南油氣田公司(以下簡稱西南油氣田)通過采用國內外廣泛使用的缺陷評價方法和標準,形成了一套以敷設環境調查、管道風險評價、管道檢測、重點部位截取管樣、管材理化性能測試、缺陷尺寸精確定量、應力分析、承壓能力評估等為主要內容的缺陷評估技術流程,開發形成了管道缺陷評估軟件(圖11、12)。在管道評估實踐中,利用該技術和軟件對含缺陷管道進行評估并形成缺陷修復方案。

圖11 平面型缺陷評估圖

圖12 漏磁檢測腐蝕缺陷評估圖

以漏磁檢測缺陷評估工作為例,以往該項工作由國外檢測公司完成。從2009年開始,西南油氣田利用上述技術和軟件自行開展評估工作,節約評估費用70%以上,在確保評估準確性和安全性的前提下,優化了管道修復方案,同時預測缺陷未來發展趨勢,避免了不足維修和過度維修,平均減少管道修復工作量達50%。

3.2.2 管道剩余壽命預測技術

管道剩余壽命預測技術主要針對氫致開裂和腐蝕缺陷兩類缺陷進行了管道壽命預測,預測結果并非指出管道安全服役的剩余時間,而是主要為確定缺陷修復計劃和再檢測周期提供參考依據。

對于氫致開裂缺陷,主要包括氫環境下含裂紋管道的斷裂評定、氫致開裂裂紋擴展模擬和裂紋擴展速率的評定,并計算缺陷擴展至臨界缺陷的時間;對于腐蝕缺陷,主要包括電化學模型的預測方法和基于內檢測數據的預測方法(圖13)。

圖13 腐蝕缺陷增長預測圖

3.2.3 管道材料適用性評價技術

在輸送介質發生重大變化或進行管道強度評價及管道失效分析等情況時,需進行材料理化性能測試和適用性評價,包括管材化學成分,材料拉伸、沖擊性能,金相組織、硬度等方面的測試,在此基礎上進行管材脆性斷裂控制和延性斷裂止裂能力評價、管材抗氫致開裂及硫化物應力開裂能力評價,以分析管材是否發生劣化、是否適用于現有輸送條件,同時為管道強度評價提供基礎參數。

3.3 場站完整性檢測與評價技術

由于場站埋地管道走向錯綜復雜,分支交叉較多,常規的管道檢測手段難以適應;尤其歷史上經過多次改擴建的場站,在地下管道的走向和分布不完全清楚的情況下更難以實施全面檢測。采用超聲導波檢測技術也具有一定的局限性,一是檢測點的選擇主要依據經驗,缺乏對內外腐蝕敏感點的預測,同時對埋地管道的檢測距離有限。針對以上問題,研發形成了基于強制電流回路法的場站管道走向探測技術、基于防腐層破損點和土壤腐蝕性的場站管道外腐蝕敏感點預測技術、基于流場多相流模擬的場站管道內腐蝕預測技術等三項技術,在預測的基礎上綜合采用超聲導波、超聲掃描、射線等多種直接檢測手段,有效提高了檢測的全面性和針對性,通過應用,預測和開挖直接檢測符合率介于50%~70%。

針對場站承擔不同功能的設備,采用不同的風險管理技術方法(包括RBI、RCM、SIL等),根據含硫氣田地面建設時間跨度大、建設標準差異大、基礎資料不齊全、材料使用狀況復雜、腐蝕現狀不明的具體狀況,在國外通用技術流程的基礎上,形成以預評價、基于預評價的檢測、技術評估與分析,制定站場完整性管理方案、執行檢測與維護為主要內容的場站完整性評價技術流程。

4 質量監督與管理

為保障含硫天然氣開發和生產運行的本質安全,在工程項目建設過程中需要加強工程質量監督、創新質量監督管理技術。在熟悉含硫天然氣工程建設相關標準規范及施工技術要求的基礎上,質量監督工作通過不斷的現場實踐,辨析出工程質量監督的重點和難點,著力做好以下5個方面的工作。①加強進場原材料監督:強化進場使用的鋼管、管件、焊材等原材料的抗氫致開裂(HIC)、抗硫化物應力開裂(SSC)能力驗證;②強化對焊縫內在質量的控制:重點檢查焊接工藝評定的各種力學試驗和抗硫性能檢驗項目,將焊前預熱、層間溫度控制、焊接工藝的執行、焊后熱處理等涉及焊縫內在質量的關鍵因素納入重點監督部位;③重視無損檢測質量監督:采用光譜分析儀、可記錄型數字超聲波探傷儀、里氏硬度計等器具對金屬材料成分、焊縫質量進行抽檢,通過射線檢測底片有針對性的核查;④對含硫天然氣工程質量監督形成檢查式表單,對監督檢查的時機、抽查方法、抽查頻次、相關檢測器具的運用等方面進行明確,保證含硫天然氣工程檢查項目的規范化、細致化;⑤及時、主動掌握含硫天然氣工程相關規范的使用情況,不斷推進含硫天然氣工程的標準化建設。

近5年來,把以上5個方面的重點監督內容強化在工程質量監督工作中,龍崗含硫天然氣等30余個工程建設未發生一例工程質量責任事故,全部工程實現了安全生產。

5 HSE監督與教育培訓

在含硫天然氣開發生產過程中,建立完善HSE管理體系、強化HSE監督機制、構建安全環保長效監管機制,成為安全管理的重中之重。通過監督檢查可以及時發現物的不安全狀態、人的不安全行為和不利的環境因素,暴露企業管理上存在的短板,修正管理行為,同時有效的督促國家法律法規、標準規范和企業規章制度的執行,提高企業的HSE管理水平,從而助推企業HSE業績的提升。

5.1 建立完善HSE監督機制

一是建立完善HSE監督組織機構。建立了各級HSE監督機構,實行一級對一級監督,一級對一級負責的HSE監督機制。二是強化監督管理制度建設。為保障監督工作的各個工作環節形成規范,建立了HSE監督工作報告制度、HSE監督舉報制度、HSE監督注冊管理制度、HSE監督培訓制度、HSE監督考核制度、HSE監督派駐制度等監督管理制度。對監督組織機構、發揮全員監督、監督工作程序運行等方面給予制度上的支持。三是持續推進HSE監督運行機制。為保障監督系統的有效運行,建立了HSE監督工作計劃運行機制、HSE監督檢查機制、隱患問題交流機制、隱患問題分析機制、隱患問題追蹤機制、隱患問題通報處罰機制及監督培訓機制等多項工作機制,貫穿于HSE監督系統,使監督工作的各個環節得到有機的結合。

5.2 創新HSE監督方法

HSE監督機構應不斷轉變思想觀念,研究和探索適合油氣田特點的監督方式和方法,由以處罰為主向激勵為主轉變,由監督檢查為主向指導服務為主轉變,由面面俱到向突出重點轉變。要建立健全激勵機制,落實專項獎勵資金,對安全工作做得好的單位和人員進行表揚和獎勵,努力營造關注監督、重視監督、參與監督的良好氛圍。堅持檢查與落實HSE理念相結合、檢查與溝通相結合、檢查與審核相結合的原則,采取人員訪談、問卷調查、考試考核等多種方式開展監督檢查。為規范監督人員的監督行為,提高監督質量和監督效率,避免監督的隨意性,企業應建立HSE監督檢查標準,讓監督檢查工作規范化、系統化、專業化。例如,中國石油天然氣集團公司制定了Q/SY 1124《石油企業現場安全檢查規范》10余系列標準,規范了油田建設、天然氣凈化等方面的檢查內容。西南油氣田也制定了《健康、安全、環境檢查規范》7個系列標準,對天然氣采輸、凈化、地面建設等7個方面的進行規范,奠定和完善了監督技術基礎,監督檢查人員在開展監督檢查工作時有章可循,實現了監督檢查工作的系統化、標準化和專業化,提高了監督質量和監督效率。

5.3 HSE教育培訓

HSE培訓是保障含硫氣田安全開發的有效手段,在培訓教材的選擇、教學內容的制定、案例解析和應急實訓等方面均須開展全面的教育工作。

培訓教材必須具有較強的針對性、實用性和可操作性。針對硫化氫作業環境各崗位從業人員的崗位特點編制的硫化氫防護培訓專業教材,需包括硫化氫安全特性等基礎、硫化氫監測儀器與防護設備知識,硫化氫泄漏各類事故應急系統管理、硫化氫中毒現場急救、鉆井作業硫化氫防護、井下作業硫化氫防護、含硫油氣井生產和天然氣處理硫化氫防護、石油加工涉硫作業硫化氫防護、特殊涉硫作業硫化氫防護、二氧化硫氣體的性質與防護和硫化氫典型事故案例剖析等內容。該教材培訓的最終目標是提高硫化氫作業環境各崗位從業人員的安全風險識別能力、安全風險控制能力,熟練掌握硫化氫泄漏各類事故安全應急自救、急救技能。

教學方案制定必須根據培訓目標、培訓對象基本情況(含崗位特性、年齡結構、文化程度、安全教育背景等)分析結果,設計編排培訓內容、重點難點、教學過程掌控、培訓周期和時間、訓練培訓器材與實訓場布局模擬崗位實景模擬技術等。

在課件制作方面利用事故圖片PPT、直觀的立體聲配音圖文視頻、立體聲3D圖文視頻模擬仿真技術,以畫面配立體聲的方式將培訓對象崗位安全相關理論知識、安全控制技術、安全防護與應急技能要求、案例解析等進行編撰,從個人防護裝備、人員姿勢(態)、人員反應速度(技能熟練程度、應急能力)、工具和設備的安全規范使用、安全程序和秩序的優化執行等方面進行全面解析。

在培訓教學方式方法方面,應多采用體驗式、角色扮演式、討論式互動方式進行,并對每一個教學目標內容進行逐一考評,達標人員過關,未達標人員進行再培訓,確保被培訓學員都熟練掌握硫化氫作業環境各崗位的安全隱患識別和將隱患排除在事件事故發生之前的技能,杜絕安全事故的出現的能力,安全防護和應急處置能力,確保發生危險時硫化氫作業環境各崗位從業人員能夠迅速反應,將事件事故的損失和傷害降到最低。

6 結束語

含硫天然氣開發是一項安全環保風險高、所需開發技術水平高、安全管理要求高的系統工程。唯有在安全技術、管理手段和思想意識各個層次齊抓并舉,大力實施科技創新與管理創新,才能持續推動我國含硫氣藏安全開發水平的提高。

[1]李鷺光.高含硫氣藏開發技術進展與發展方向[J].天然氣工業,2013,33(1):18-24.LI Luguang.Progress in and developing orientation of technologies for the recovery and production of high-sulfur gas reservoirs in China[J].Natural Gas Industry,2013,33(1):18-24.

[2]杜志敏.國外高含硫氣藏開發經驗與啟示[J].天然氣工業,2006,26(12):35-37.DU Zhimin.Oversea experiences of acid gas reservoir development and their enlightenments[J].Natural Gas Industry,2006,26(12):35-37.

[3]黃楨,周漳睿.中壩高含硫氣田高效開發的綜合技術研究與應用[J].鉆采工藝,2012,35(5):67-69.HUANG Zhen,ZHOU Zhangrui.High sulfur gas developmentin Zhongba gas field research and application[J].Drilling & Production Technology,2012,35(5):67-69.

[4]李士倫,杜建芬,郭平,等.對高含硫氣田開發的幾點建議[J].天然氣工業,2007,27(2):137-140.LI Shilun,DU Jianfen,GUO Ping,et al.Suggestions on high-sulfur gasfield development[J].Natural Gas Industry,2007,27(2):137-140.

[5]朱向麗,任建東.高含硫氣田試氣與地面工程建設交叉作業安全管理方法初探[J].中國安全生產科學技術,2012,8(4):145-147.ZHU Xiangli,REN Jiandong.Safety practice during interoperation of the gas testing and ground installations construction of high-sulfur gas field[J].Journal of Safety Science and Technology,2012,8(4):145-147.

[6]原青民,羅勤.借鑒國外經驗健全含硫天然氣開發的技術法規和行業標準體系[J].石油工業技術監督,2009,25(5):10-14.YUAN Qingmin,LUO Qin.Perfecting the technical regulation and industrial standard system of sulfurous natural gas exploitation by learning from foreign experiences[J].Technology Supervision in Petroleum Industry,2009,25(5):10-14.

[7]岑芳,賴楓鵬,羅明高,等.高含硫氣田開發難點及對策[J].內蒙古石油化工,2007,33(3):173-176.CEN Fang,LAI Fengpeng,LUO Minggao,et al.The difficulty and countermeasure of high sulfurous gas fields development[J].Inner Mongolia Petrochemical Industry,2007,33(3):173-176.

[8]胡永碧,谷壇.高含硫氣田腐蝕特征及腐蝕控制技術[J].天然氣工業,2012,32(12):92-96.HU Yongbi,GU Tan.High sulfur gas field corrosion characteristics and corrosion control technology[J].Natural Gas Industry,2012,32(12):92-96.

[9]石鑫,羊東明,張嵐.含硫天然氣集輸管網的腐蝕控制[J].油氣儲運,2012,31(1):27-30.SHI Xin,YANG Dongming,ZHANG Lan.Anticorrosion research of sulfur gas gathering pipeline network[J].Oil &Gas Storage and Transportation,2012,31(1):27-30.

[10]中國石油化工股份有限公司青島安全工程研究院.石化裝置定量風險評估指南[M].北京:中國石化出版社,2007.Qingdao Safety Engineering Institute of China Petroleum and Chemical Co.Ltd.,Quantitative risk assessment guide for petrochemical plants[M].Beijing:China Petrochemical Press,2007.