大直徑膠液罐的制作安裝方法

(新疆煉化建設集團有限公司,新疆 獨山子 833600)

1 概述

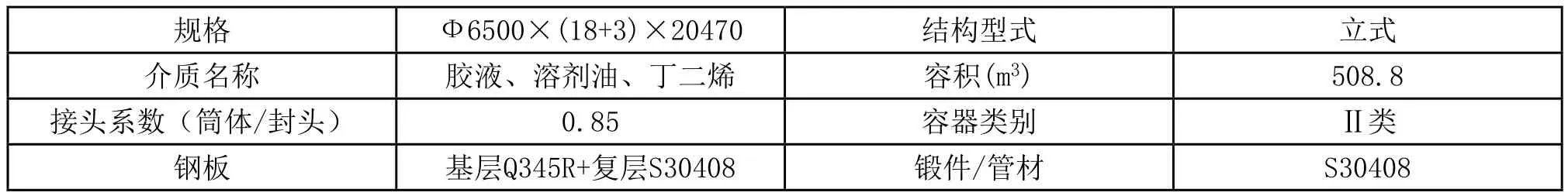

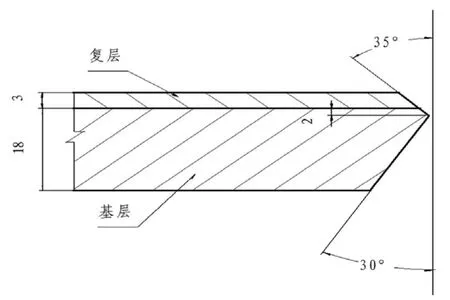

新疆煉化建設集團有限公司承制某石化廠2臺膠液罐FA-305A/B,結構技術參數見表1,結構簡圖見圖1。

表1 膠液罐結構技術參數

圖1 膠液罐結構簡圖

主要工作量有:(1)現場預制場地搭建鋪設;(2)備料、下料、卷制、運輸、組焊、無損檢測、拋光、水壓試驗。

技術特點:(1)該罐壁薄直徑大,剛性差,卷制、吊裝和組對時變形大;(2)球形封頭分片組焊,尺寸精度要求高;(3)手工焊接工作量較大,特別是復合板焊接難度大,過渡層易產生裂紋;(4)內表面鏡面加工,復層焊縫余高控制要求嚴格;(5)露天作業,受自然環境影響較大。

2 總體部署

經過反復討論,確定總體制造方案分四個階段進行。

2.1 制定鋼板采購方案

2.2 車間內分片預制

在壓力容器制造車間內完成下料,單筒節卷制焊接(不含復層焊接),球形封頭組焊,球形封頭內表面鏡面處理,裙座制作。

2.3 現場拼裝成整體

在距設備基礎50m空地上,建立20 m×80 m現場組裝場地,將封頭、裙座及單筒節分別運入組裝現場,在臥置狀態下完成設備整體拼裝、罐內壁拋光、外壁防腐處理。

2.4 整體吊裝就位

采用250噸履帶吊車和160噸汽車吊,雙機抬吊將設備由臥式翻轉至直立狀態,然后由250噸履帶吊車行走40m,吊至設備基礎上。

3 制定采購方案

3.1 復合板采購方案

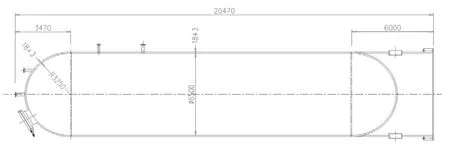

復合板采購數量包括筒體和球形封頭兩部分用料。結合膠液罐封頭分片方案、筒體直徑、管嘴分布位置、復合板廠家加工能力、運輸條件、下料找方余量、焊接工藝評定及產品試板用料等因素,確定筒體雙定尺復合板用料2220mm×10300mm計18張和2220mm×10450mm計2張,封頭雙定尺復合板用料2150mm×9420mm計12張和2150mm×10560mm計4張,其中筒體復合板用料要求復層表面拋光狀態供貨。

3.2 封頭加工方案

根據市場供應的復合板板幅,制定球形封頭分片方案、瓜瓣及頂圓部件結構尺寸,即球形封頭分10個瓜瓣和1個頂圓。根據理論計算值繪制球殼板零部件圖(含坡口型式),按零部件圖壓制球殼板。

球形封頭分片及用料排版方案見圖2。

圖2 球形封頭分片及用料排版方案

4 車間預制

4.1 材料檢驗

主體材料應附質量證明書,應符合GB713-2008,GB/T3280-2007等原材料標準,按設計文件的要求進行檢驗,非受壓元件材料應符合其相應標準要求。

4.2 封頭組焊

對分片到貨的半球形封頭按排版圖進行組對焊接,使用多功能卡具調整錯邊量及周長、組對間隙及環口水平度。焊接完成后進行管嘴劃線、開孔并進行管嘴安裝。

球形封頭按GB50094《球形儲罐施工規范》驗收。組對時控制球殼板組對間隙2~4 mm,大口周長較理論周長偏差35±5 mm,施焊前使用背板及卡具對球殼板進行固定,在焊縫基層側定位焊,見圖3。封頭焊縫焊接工藝見表2。

表2 封頭焊縫焊接工藝

封頭焊接順序為:先對外坡口基層焊接兩遍,然后對內坡口焊接兩遍,再將外坡口基層焊接完成,最后將內坡口過渡層及復層焊接完成。焊工均勻分布,同步、同方向進行焊接;在焊接過渡層和復層焊縫時,層間進行著色檢測。焊后測量大口周長實際偏差為+8 mm,滿足要求。

圖3 球形封頭現場組焊

4.3 筒體鋼板劃線

根據藍圖和雙定尺復合鋼板尺寸繪制排版圖。控制復合板組對錯邊量小于1.5 mm,筒體鋼板下料長度根據實測球形封頭內周長計算得出。復合鋼板為雙定尺板,每個筒體筒節由2張板拼接,在球形封頭組焊完成前,先對每個筒體筒節的第一張板進行劃線。待封頭組焊完成并盤出半球形封頭外周長后,計算筒體筒節的下料長度,其與各筒節第一張鋼板下料長度之差即為對應的第二張鋼板的下料長度,按此長度對第二張鋼板劃線。

4.4 筒體鋼板下料切割

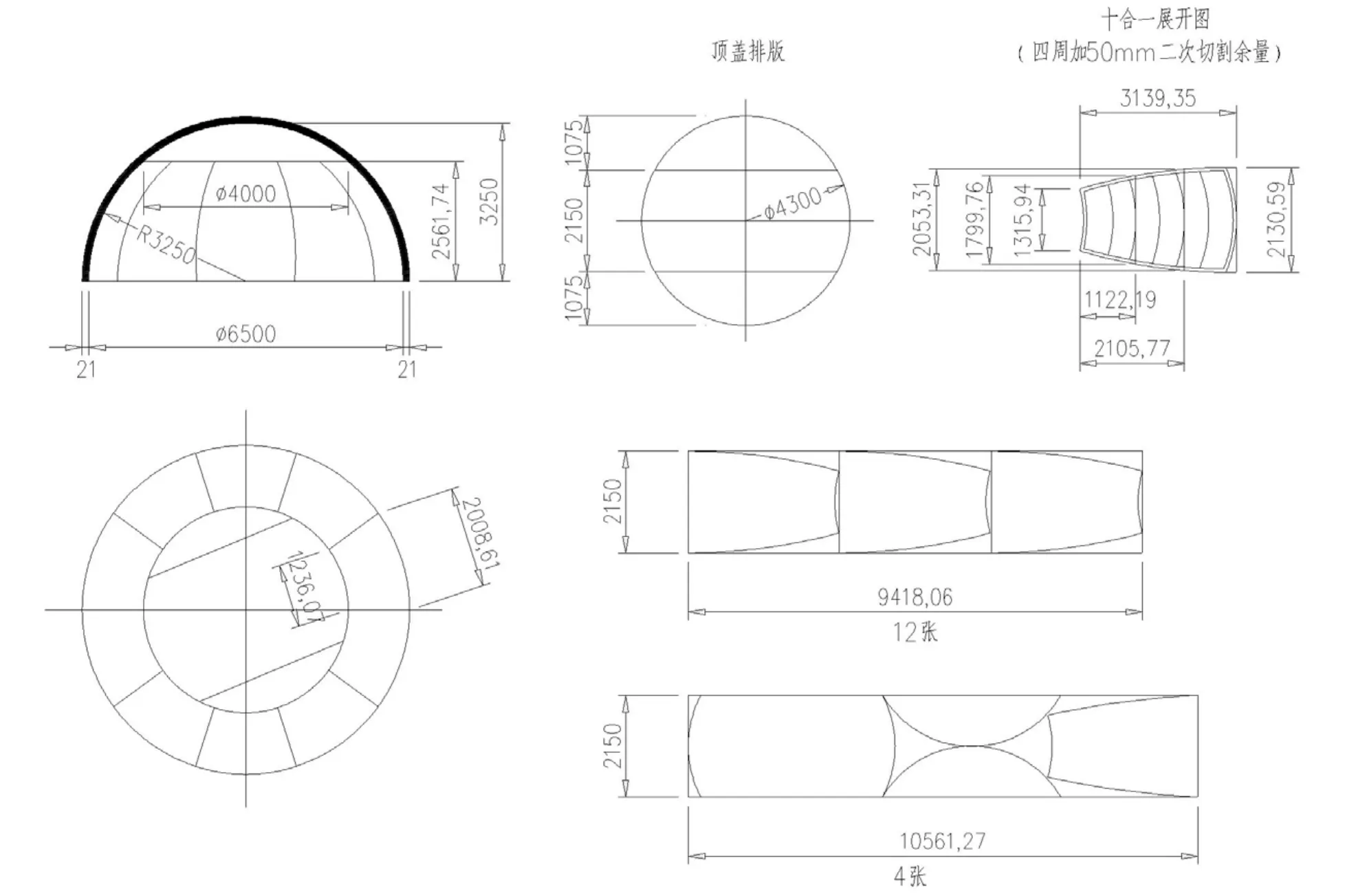

依據焊接工藝坡口形式圖進行鋼板切割,其中筒體復合鋼板采用刨邊機下料,裙座鋼板采用半自動切割機及數控切割機下料。封頭各瓣片、縱縫、環縫坡口型式見圖4。

圖4 坡口型式

4.5 筒節加工

筒節加工采用分2片壓制后再組焊的方法。由于所使用的卷板機上輥不能平移,無預彎功能,為此先卷制一個壓頭模板(板厚60 mm,弧長約3米,直徑為待卷筒體外徑),壓頭工序即利用該模板在卷板機上完成。待鋼板兩端完成壓頭后進行卷弧,卷弧過程中利用車間天車牽引弧板,防止弧板塌腰。復合板在卷制前使用尼龍繩將卷板機的上輥纏繞包裹,避免卷制時覆層不銹鋼被鐵離子污染。

在預制平臺上利用多功能卡具進行弧板拼接。在復合板筒節內壁測定并控制錯邊量小于1.5mm。縱縫焊接前,在縱焊縫基層側每隔300 mm設置一塊背板,防止棱角度超標。筒節弧板拼接示意見圖5。

表3 筒節縱縫及封頭焊縫焊接工藝

4.6 無損檢測

封頭焊縫采用定向X射線機拍片檢測,探傷比例為100%,合格等級Ⅲ級。

5 現場總裝

5.1 預制件運輸

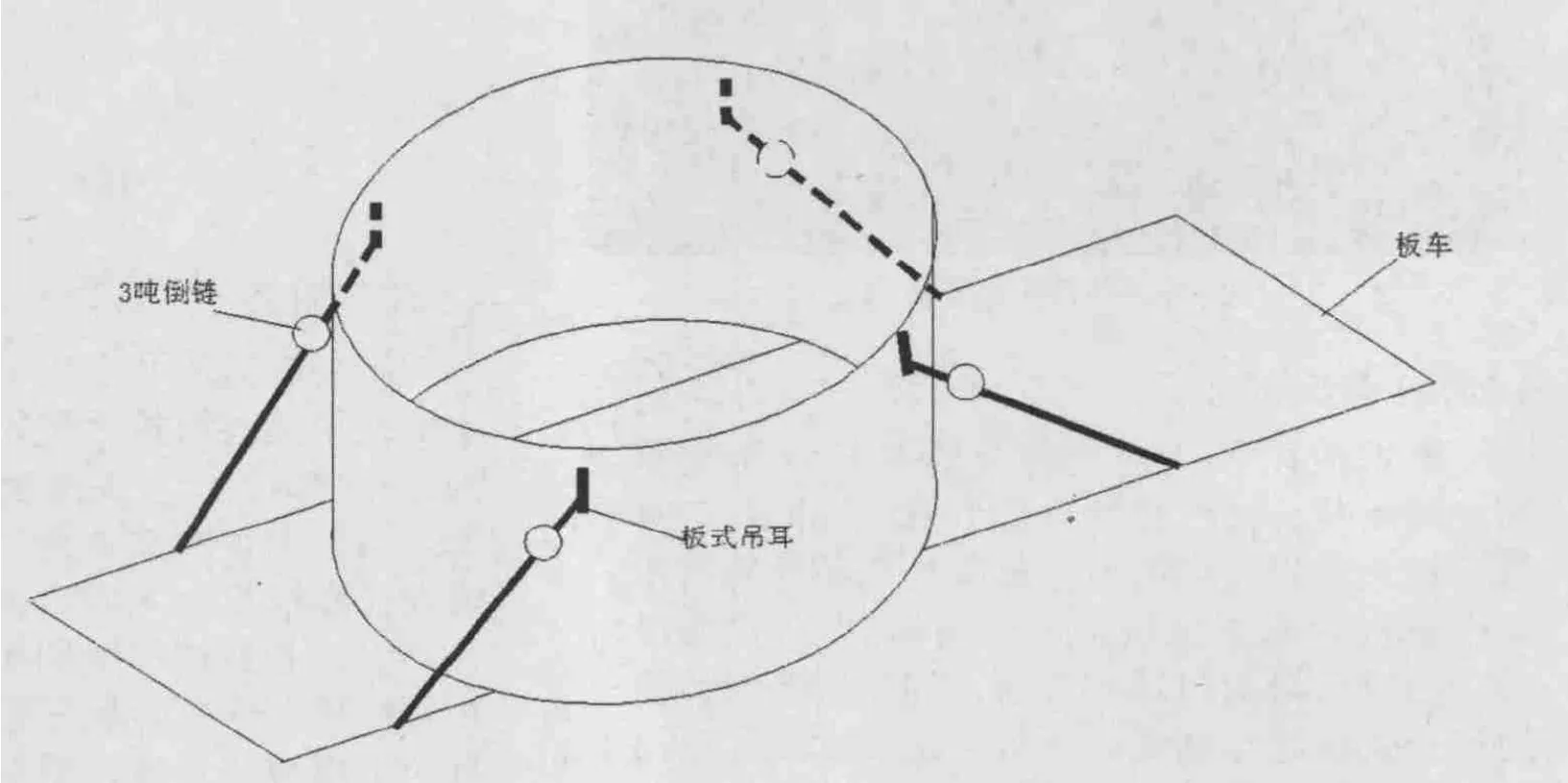

在筒節外側對稱焊接4個3噸板式吊耳,使用卡環和鋼絲繩扣與筒體4個板式吊耳連接,利用天車將筒節提起裝車后,用4個3噸倒鏈與平板車連接固定,現場卸車方式與裝車相同。每臺平板車每次拉運1個筒節,筒節與平板車接觸部位應鋪設橡膠皮墊或木板。上下封頭及裙座筒節采用同樣方法完成裝車運輸及卸車。筒節運輸示意見圖6。

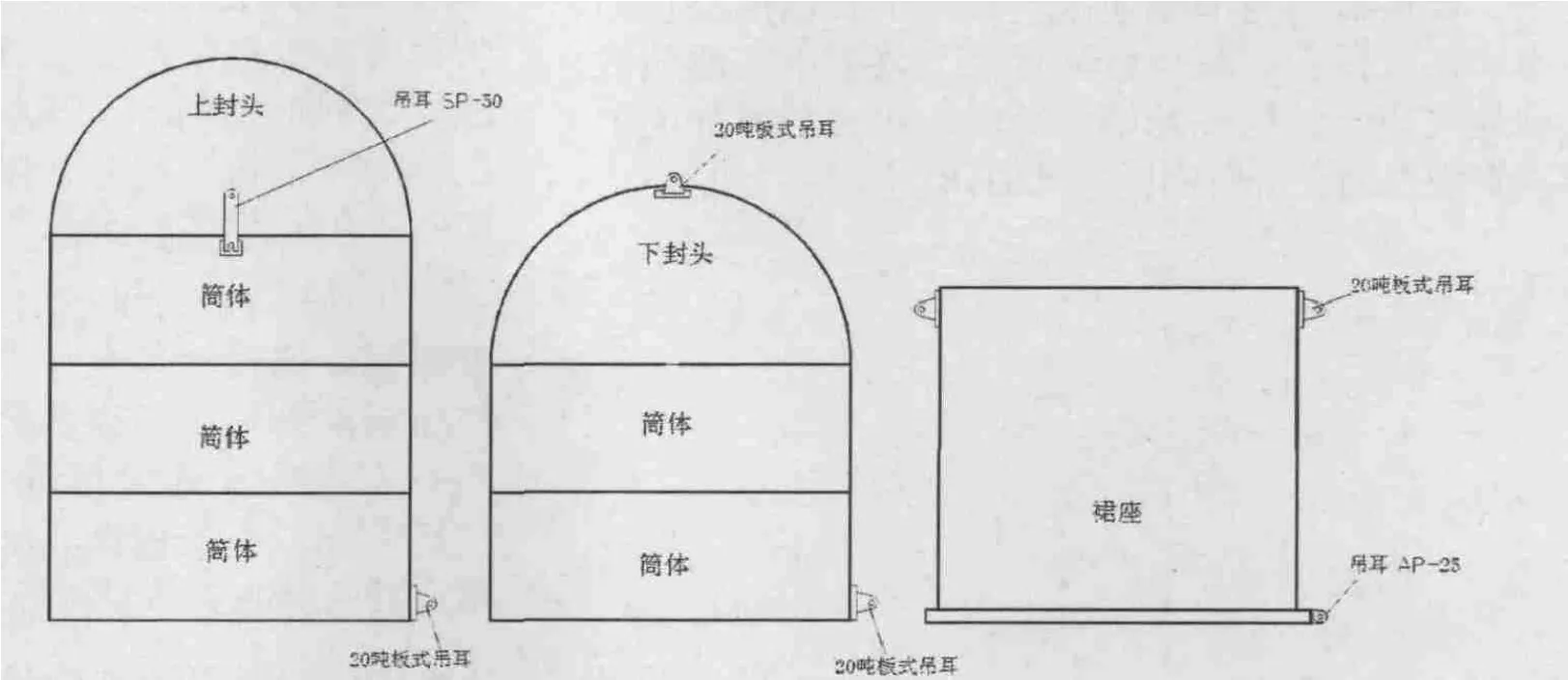

5.2 環縫組對

按照排版圖對球形封頭、各筒節進行組對(立式倒裝),再將裙座的各筒節組對(立式倒裝),最后將裙座與筒體進行整體組對(臥裝)。在復合板筒節內壁測定并控制錯邊量小于1.5 mm。上下段筒體放倒前,分別在大口邊緣截面處用螺柱組合加固副進行支撐加固,防止大口端部變形。環縫組對示意見圖7。

圖5 筒節弧板拼接

圖6 筒節運輸示意圖

圖7 環縫組對示意圖

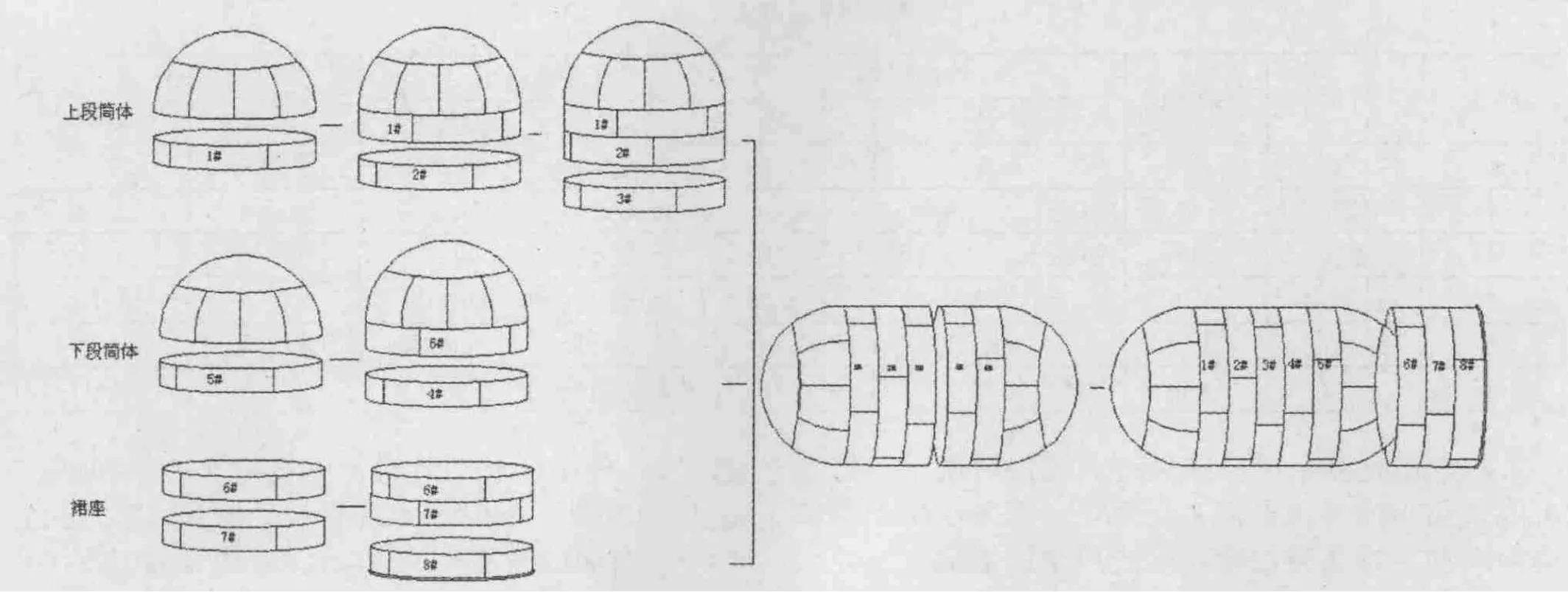

每臺設備在現場分三段分別立式組對上封頭和3個筒節(重量36噸,高度約9.87米),組對下封頭和2個筒節(重量26噸,高度約7.67米),組對裙座(重量14噸,高度約5.63米),各段翻轉前焊接相應的吊耳,見圖8。

圖8 吊耳設置圖

在上段筒體與下段筒體進行臥式組對過程中,每段筒體均須有一個吊車配合作業,且上下段筒體和封頭上各設置一個吊點,防止上下段筒體因封頭重量偏心造成傾覆,見圖9。

圖9 分段總裝示意圖

5.3 環縫焊接

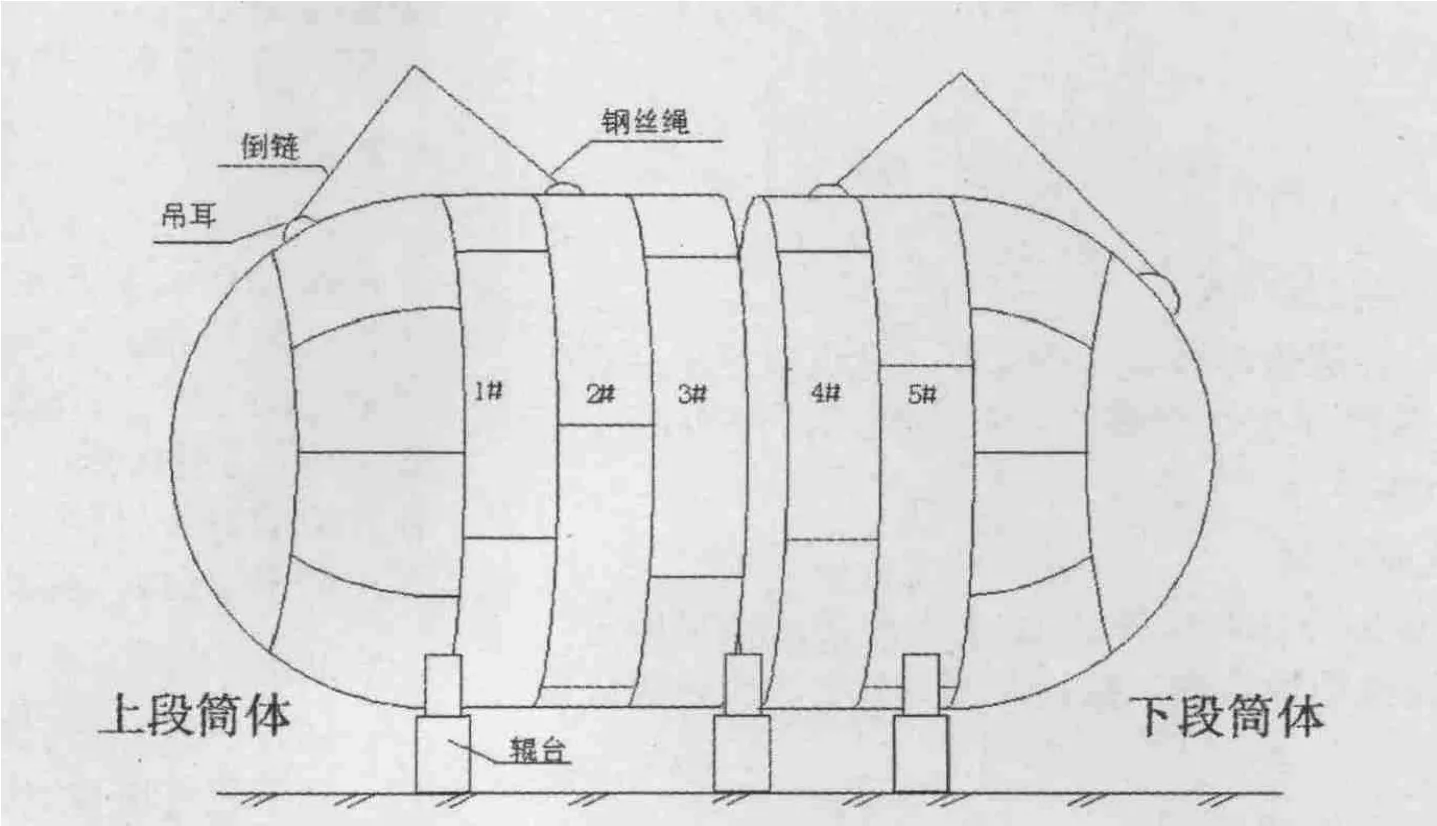

環縫焊接時使用自調式焊接滾輪架(每個滾輪架有4個滾輪),且滾輪承重夾角大于60°,防止筒體承重點變形和傾覆。

表4 環縫焊接工藝

在焊接過渡層時,在保證焊透的情況下,盡可能采用小的焊接電流、快速焊,焊條盡量不作橫向擺動。焊接復層時,應選用小的熱輸入,使其溫度在600~1000℃內停留時間越短越好,以免產生晶間腐蝕。

焊接前預制環縫焊接平臺,平臺四周及頂部用彩鋼板圍護,減少室外自然氣候影響。總裝區場地應找平,保證場地水平度,滾臺放置處的土質夯實并鋪設平臺鋼板,見圖10。

圖10 環縫焊接示意圖

5.4 縱縫復層焊接

在筒體環縫組焊完成后,對縱縫復層進行手工焊蓋面焊接(平焊),控制復層焊縫余高小于0.5 mm。

5.5 無損檢測

現場筒體和接管的A、B類焊接接頭采用定向X射線機拍片檢測,探傷比例為20%,合格等級Ⅲ級。

6 內表面拋光處理

復層拋光作業分打磨和收光兩個階段。在打磨階段,使用GI75型皮帶打磨機依次選取40目、80目、120目、200目、320目、600目砂帶進行粗磨,去除鋼板復層焊點和劃傷,粗糙度達到Ra 0.8μm;選800目、1000目砂帶進行半精磨,對粗磨印痕進行磨削,復層表面無劃痕,粗糙度達到Ra 0.4μm;選1200目砂帶進行精磨,基本消除磨削部分與未磨削部分接縫,復層表面更光亮,粗糙度達到Ra 0.1μm。在收光階段,使用高速磨光機驅動羊毛輪,配合青蠟進行鏡面磨光,最后用棉布輪在鏡面表面摩擦,達到鏡面效果。

作業時相鄰2遍的打磨方向呈90°,利用大功率吸塵器消除作業粉塵。在半精磨工序中不能產生新的劃痕,否則在此后的工序無法修復該缺陷。在拋光作業時序安排上,球形封頭在進入現場前完成內表面拋光處理,筒節進場前完成粗磨,其它拋光工作量待現場組焊完畢后進行。

7 水壓試驗及氣密性試驗

水壓試驗在膠液罐吊裝就位并且平臺直梯安裝完畢后進行,氣密性試驗待工藝配管及安全附件安裝后與系統氣密性試驗同時進行。

8 吊裝

吊裝時主吊選用250噸履帶吊車,160噸汽車吊車抽底。主起吊繩用兩根起吊重量為60噸的柔性環狀吊帶,并使用55噸卡環與設備頂部吊耳(SP-50)連接。吊裝時使用支撐式平衡梁。抽底起吊繩用2根12米6×37-Φ39-1700型鋼絲繩,每根對折成2根,使用30噸卡環與設備底部抽底吊耳(AP-25)連接,現場起吊和安裝獲得圓滿成功。

9 結束語

通過該2臺膠液罐的制作,積累總結此類大直徑、薄壁復合板容器的制作經驗如下:

(1)合理設計球形封頭分片方案,組焊及驗收按GB50094進行。

(2)單個筒節采用分片壓弧、立式組焊方法預制,壓弧前對鋼板端部進行預彎壓頭。

(3)復合鋼板下料長度依據球形封頭內周長進行計算。

(4)重點控制復合鋼板過渡層的焊接,防止產生裂紋。

(5)筒節縱縫復層焊接在環縫焊接后進行(平焊),減少焊縫余高。

(6)基層環焊縫填充和蓋面采用埋弧自動焊方法,提高工效。

(7)制造過程中注意保護復層表面,特別是粗磨后的表面不能產生劃痕。

(8)使用自調式滾輪架,滾輪承重夾角要大于60°,防止筒體傾覆和局部變形。

該膠液罐經嚴格精細組織施工,較傳統現場手工焊組焊方法工期縮短1/4,焊接一次合格率達到98.4%,受到監檢方、業主及監理的好評。