電除塵器節能控制計算機系統的設計與應用

鄭國強

(福建龍凈環保股份有限公司,福建 龍巖 364000)

1 前言

電除塵器是工業除塵的重要設備,已廣泛應用于電力、冶金、建材、化工等行業。在大氣污染控制方面,其具有高效除塵、減少粉塵排放的作用。

以電力行業的燃煤鍋爐機組為例,每臺鍋爐機組需要配備一至兩臺電除塵器,每臺電除塵器由機械本體和電氣控制兩種設備組成。其中電氣控制設備可分為高壓電源和低壓設備兩部分,前者產生幾十千伏的直流高壓將煙塵吸附在電除塵器本體的極板極線上;后者則通過一定的控制時序將極板極線上的煙塵振打擊落,再由相應的卸輸灰機進行處理。低壓設備還包括溫控加熱設備,目的在于使煙塵不至于結露,黏在極板極線上無法擊落。隨著計算機應用技術的發展,這些高、低壓控制設備已全部采用單片機技術,實現微機化控制。所以在運行過程中,電除塵器又是一個耗電設備,一般情況下其耗電量占機組發電量的0.2%~0.5%。

近年來,隨著環保排放標準的趨嚴、運行能耗指標的控制,以及管理技術水平的要求和網絡信息技術的發展等,對工廠設備的集中管理、分散控制、節能減排等提出了新的要求,電除塵器也不例外。因此應開發設計一套電除塵節能控制計算機系統,使之在提高電除塵器設備的運行管理水平和自動化控制程度、提高除塵效率和降低能耗等多方面發揮重要作用。

2 系統設計總體目標

通過分析并結合現場使用、調試經驗,電除塵器節能控制計算機系統:1)要能夠實現對電除塵高低壓設備等的數據采集及參數設定,對所有設備進行集中管理;2)要能夠對工況變化的自動跟蹤、自動適應,實現電除塵的高效節能運行;3)需要高的運行穩定性和靈活的信息共享性。因此系統的設計目標就是要有良好的系統軟硬件結構、電除塵節能運行控制功能、冗余控制功能、接口控制功能等,從而實現電除塵設備對集中管理、分散控制、節能減排運行的要求。

3 系統硬件結構

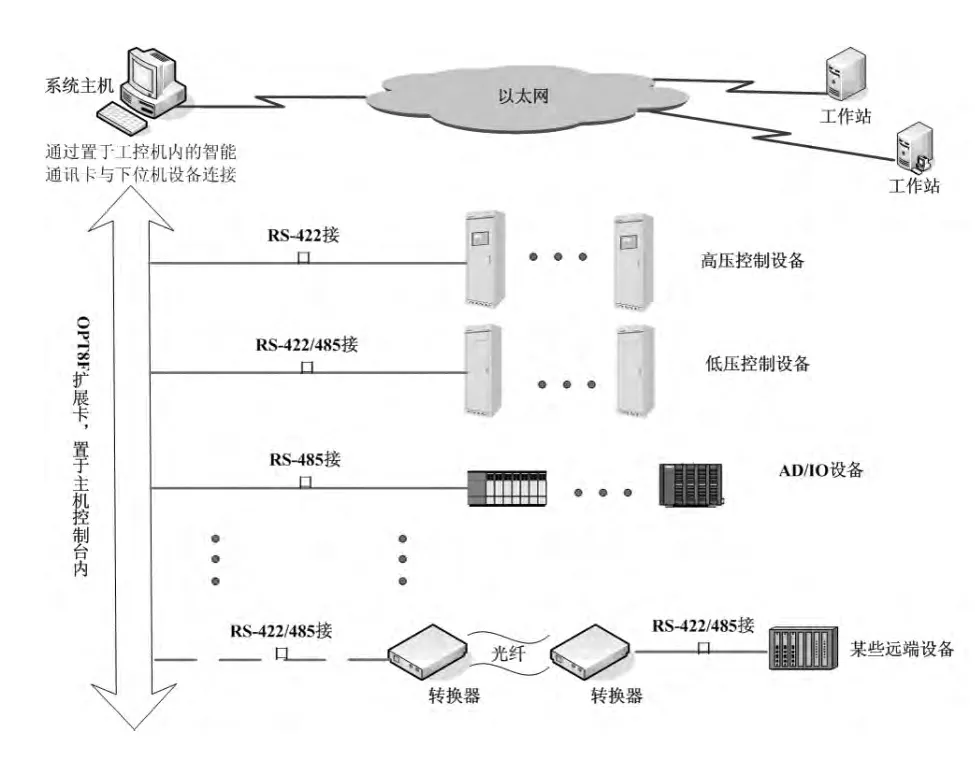

為保證系統的穩定可靠運行和高性能,系統選用工業控制計算機作為上位機,同時選配相應的具有最新功能的智能通訊卡、網絡前端機等采集設備,它們與高低壓設備等下位機構成了一套完整的IPC系統硬件組合,使系統具有不凡的數據采樣能力和處理能力。

系統采用雙機冗余熱備功能進行設計,從而達到提高系統可靠性和穩定性的目的,同時提供單機的應用方案。系統單機硬件結構示意見圖1,雙機硬件結構示意見圖2。

圖1 系統單機硬件結構示意

圖2 系統雙機硬件結構示意

4 軟件結構

系統上位機通過智能通訊卡、網絡前端機等采集各高、低壓控制設備的運行工況數據以及相應的模擬量值和開關量信號,以各種動畫、圖形、表格、曲線、文本等形式在畫面上顯示;在需要時將人工設定的有關參數送往下位機或根據反饋信號實施自動控制,以獲得更好的控制效果。因此軟件設計需要完成系統初始化、人機交互接口、顯示畫面、數據采集通訊、數據庫管理、網絡接口等眾多功能。通過分析,整個軟件采用客戶機/服務器結構體系如圖3所示。

圖3 系統軟件結構體系圖

軟件結構主要分為三層:

第一層是設備通訊,主要是負責與高低壓等下位機設備的通訊及數據采集管理。

第二層主要是數據管理部分、與外部的數據連接接口、數據的封裝與分解。

第三層主要是用戶界面,用于顯示和設定參數。

軟件的主要功能有:

(1)高壓設備的運行方式、電流極限、通訊狀態、啟動/停止操作等參數的設定和控制;

(2)電磁振打設備的導通角、振打周期等參數的設定;振打/卸灰設備的強制請求狀態、工作時間、停止時間、起始時間和大周期等參數的設定;電加熱設備設定狀態、上限溫度、下限溫度等參數的設定;

(3)基于工況診斷分析的節能運行控制功能;

(4)振打優化、復合式功率控制振打功能;

(5)數據管理功能;

(6)缺省參數庫系統功能 ;

(7)用戶管理系統;

(8)多種網絡接口功能,如Modbus協議接口和OPC接口;

(9)雙機冗余功能;

(10)參數分析診斷功能。

5 節能控制功能

近年來的研究及實踐表明:在滿足排放要求的前提下,電除塵器具有很大的節電潛力,經濟效益明顯。由于電除塵工況是經常變化的,煤種、負荷也是經常變化的,因此單純的一種除塵方式運行,無法保證電除塵器長期高效運行。

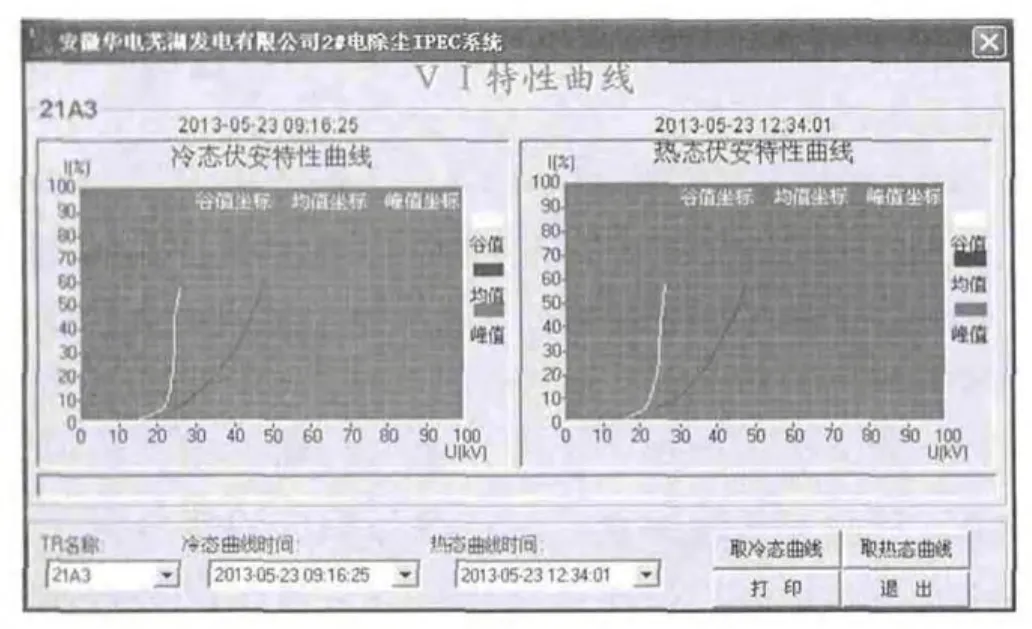

通過眾多在運行的電除塵器檔案數據和大量現場測試數據,分析電除塵器的電場動態伏安曲線族(平均值曲線、峰值曲線、谷值曲線)與工況特性變化的關系規律,建立有關工況特性分析診斷模型,并通過量化指標來反映電場工況,來識別電場反電暈發生與否、程度嚴重與否。同時以現場工況分析為基礎,自動獲取鍋爐負荷、煤種、濁度、煙氣溫度等各種遠程傳感信號,并以這些信號為反饋,開發實現節能控制功能軟件,使新系統能隨時響應機組負荷、煤種、煙氣濁度、煙氣溫度和其它重要工況參數的變化,按照一定的算法生成最佳參數,并將最佳參數輸入電除塵器,自動對遠程電除塵器的運行進行修正、調整和控制,達到提效最優化和節能最大化的目標。

6 雙機冗余功能

由于工業現場環境比較惡劣(如存在電磁輻射、粉塵、電源波動等),系統有時會受到干擾而發生停機現象,給現場管理和控制造成影響。因此,系統上位機有必要采取雙主機冗余備份組成容錯系統,消除系統存在的單點失效問題,減少系統的停機時間,最大限度增強系統的可靠性和穩定性。

所謂雙機冗余備份,就是采用兩套配置完全一致的工控機對電除塵設備進行管理和控制,其中一臺稱為主機,另一臺稱為備機。正常情況時,主機一邊與各下位機進行通訊,采集高低壓設備的運行數據和工況參數,一邊與備機之間建立TCP連接,并通過此TCP連接將新的數據傳輸給備機,實現兩者的數據同步。備機則定時檢測主機的工作狀態,主機把自身工作狀態作為應答告訴備機。一旦主機發生故障,備機自動切換為主機運行,從而提高系統的可靠性。設計時要充分考慮以下情況:1)主機/備機對下位機的控制互斥,當主機取得對數據采集端的控制權時,備機無法對數據采集端進行相關控制操作,反之依然;2)主機/備機保持數據同步,包括實時曲線數據、歷史檔案數據、VI曲線、波形曲線、下位機配置信息等;3)主機發生故障時,備機能立刻感知并立即自動切換,無須人工干預,主機/備機切換的時間以用戶無法感覺到數據采集延遲的臨界時間為準;4)主機/備機的切換后,各下位機的運行參數和狀態應保持不變,即不因主機/備機的切換影響系統各下位機的正常運行。

7 接口功能

電除塵器是工廠眾多的設備之一,孤立的系統已經難以滿足企業管理者或其他部門對信息交流、資源共享的要求。因此必須實現接口功能,增加網絡互連能力,實現與工廠MIS系統或主機DCS系統或輔機網控系統等的互通互連,實現現場運行信息上傳、必要控制指令下達的交互功能,提高電除塵器設備的運行管理水平和自動化控制程度。

接口功能主要設計了兩種接口方式:1)Modbus接口;2)OPC接口。

Modbus接口采用工業現場廣泛使用的Modbus通訊協議,工廠其它系統作為主機方,電除塵系統作為從機方,雙方通過RS485總線在物理上實現連接。一般情況下,工廠其它系統根據事先定義的數據報文發出查詢命令,電除塵系統設計開發專用的通訊接口程序,接收來自DCS系統的報文命令并進行響應,根據命令類別將電除塵器的運行工況參數返回給DCS系統,從而實現雙方的相互通訊。

OPC接口是為工業控制設備和系統與人機界面軟件之間的數據信息交換提供標準接口。根據數據訪問接口規范,在開發設計過程中將系統作為服務器對象,高壓控制單元、低壓控制單元(如加熱器、振打器等)作為組對象,電流、電壓、溫度、振打時間等作為數據項對象,然后有機地組織起來,編寫相應的接口程序并編譯成動態鏈接庫,將數據標簽等接口提供給輔控系統等OPC客戶使用,實現了兩個系統的互連互通、信息交換。

8 應用

系統設計完成后,在許多電廠得到應用并取得了良好效果。

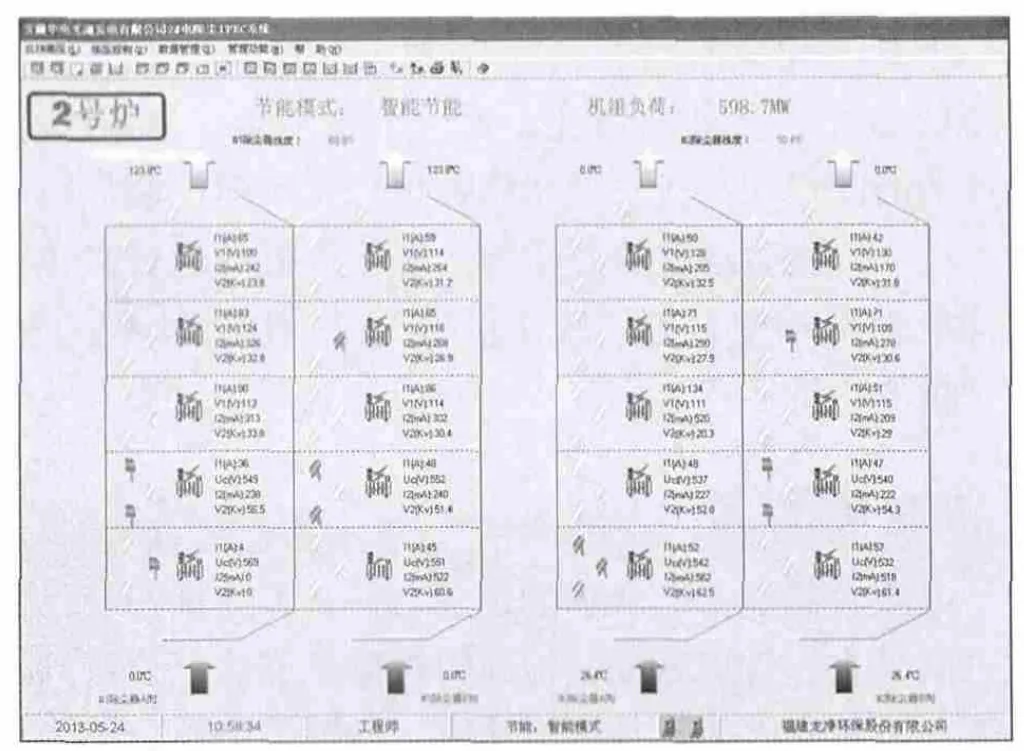

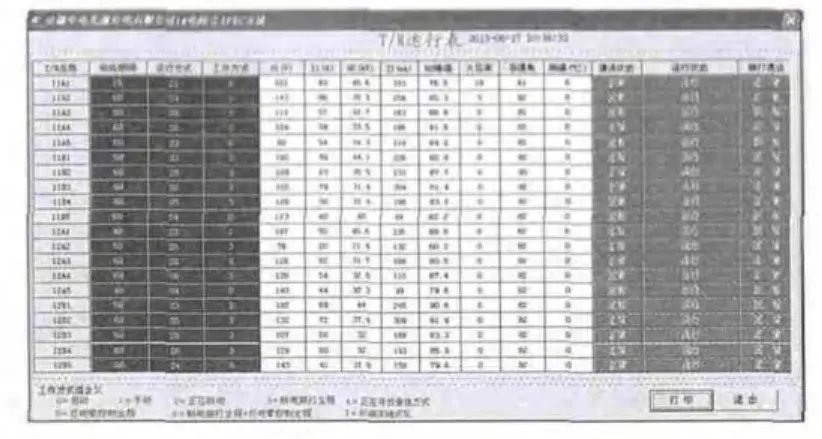

(1)系統運行畫面

系統運行畫面豐富,主要畫面見圖4、圖5、圖6。

圖4 運行主畫面

圖5 TR運行表

圖6 電場伏安特性曲線

(2)應用實例

廣西某電廠300MW機組電除塵器,應用節能控制計算機系統進行改造后,實現了節能控制功能、雙機冗余備份功能、OPC接口功能,運行一段時間后經測試電除塵器除塵效率從99.65%提高到99.70%,運行平均電耗下降了421kW,節電率達到了53.1%。

廣東某電廠兩臺600MW機組,電除塵器配置完全一樣,平時機組運行情況也基本一樣,鍋爐負荷基本一致。其中1#爐利用大修時間實施了節能控制計算機系統改造,使之與2#爐電除塵器對比具有了節能控制功能等。通過對除塵變平均電流一個月的觀察與統計,1#爐電除塵器每小時耗電為395.73kW·h,整月耗電為294,423kW·h,2#爐電除塵器每小時耗電為675.7kW·h,整月耗電為502,750kW·h,1#爐電除塵器的節電率為41.44%,假定每度電的價格按0.529元、年運行時間按10個月計算, 1#爐電除塵器的年節電量約為208,327kW·h,年節省電費為110.205萬元,節能效益十分可觀。同時1#爐電除塵器出口煙塵濃度的平均值為28.48mg/Nm3,比改造前的30mg/Nm3左右還略有下降。

9 結語

電除塵節能控制計算機系統的成功應用,說明電除塵器在節能降耗方面大有可為,經濟效益相當可觀。節能控制不影響除塵效率,并且改造采取的最優控制方式和斷電振打技術應用都進一步提高了電除塵器的除塵效率,降低了排放濃度。該節能控制系統值得大力推廣。

根據各除塵器應用的現場實際情況,未來還要進一步優化和改進反饋控制策略,使節能控制系統能更加完善和智能,更好地實現提效節能或保效節能。

[1]王常力,廖道文.集散型控制系統的設計與應用[M].北京:清華大學出版社,1993.

[2]原永濤,等.火力發電廠電除塵技術[M].北京:化學工業出版社,2004.

[3]鄭國強,等.一種基于最優控制和多參量反饋的節能系統開發與應用[G].2008年第11屆國際電除塵會議論文集.

[4]郭俊,等.集多項新技術的高效節能型電除塵器研究與應用[J].中國環保產業,2011(7).

[5]John Leach.靜電除塵設備中的節能策略[G].2007年第12屆中國電除塵學術會議論文集.