WFGD與ACD脫硫工藝技術經濟性比較

胡雍巍,曾毅夫,周益輝,李 虎

(凱天環保科技股份有限公司,長沙 410100)

1 脫硫工藝流程

1.1 石灰石-石膏(FGD)法

石灰石-石膏濕法FGD工藝屬于煤燃燒后的脫硫技術[1],其特點是整個脫硫系統位于空氣預熱器、除塵器之后,脫硫過程在溶液中進行,脫硫劑和脫硫生成物均為濕態。這一氣液脫硫反應過程的反應速度快,脫硫效率和吸收劑利用率高,運行可靠性高。

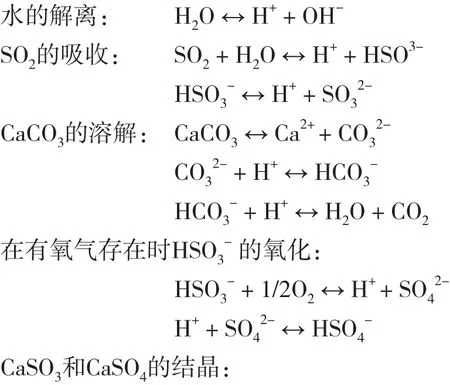

該法脫硫使用氧化鈣(CaO)或碳酸鈣(CaCO3)漿液在濕式洗滌塔中吸收SO2,在吸收塔內發生的化學反應主要是:

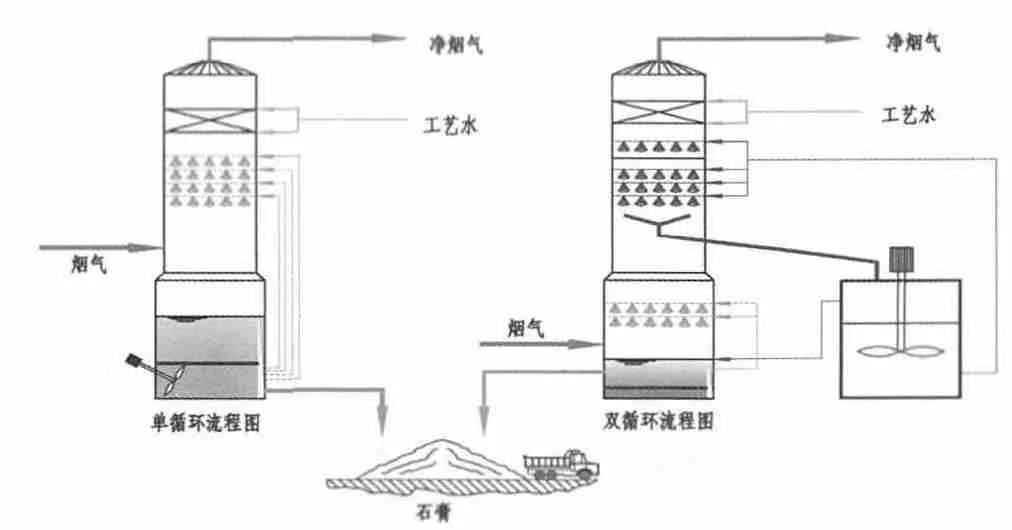

圖1為典型的石灰石-石膏濕法FGD和雙循環濕法FGD工藝流程圖。

圖1 石灰石-石膏濕法FGD和雙循環濕法FGD工藝流程

石灰石-石膏濕法煙氣脫硫系統原則上可由下列結構系統構成:1)由石灰石粉料倉和石灰石研磨及測量站構成的石灰石制備系統;2)由洗滌循環、除霧器和氧化工序組成的吸收塔;3)由回轉式煙氣-煙氣換熱器、清潔煙氣冷卻塔排放或濕煙囪排煙構成的煙氣再熱系統;4)脫硫風機、由水力旋流分離器和過濾皮帶組成的石膏脫水裝置;5)石膏貯存裝置;廢水處理系統。

1.2 活性焦脫硫法

活性焦脫硫(ACD)工藝也屬于煤燃燒后的脫硫技術[2],是20世紀60年代發展起來的一種以物理化學吸附原理為基礎的干法脫硫大氣治理技術,這種技術具有節水、凈化效率高、可同時除去粉塵和重金屬及有毒物、脫硫過程中SO2被轉化為H2SO4進而可以轉化為元素硫或其它產品、不產生二次污染等優點。

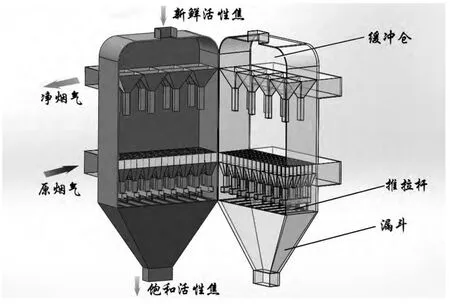

活性焦具有很大的比表面和復雜的孔隙結構,其兼有物理吸附和化學吸附作用,它既是良好的吸附劑,又可直接用作催化劑(見圖2)。

圖2 活性焦掃描電鏡圖

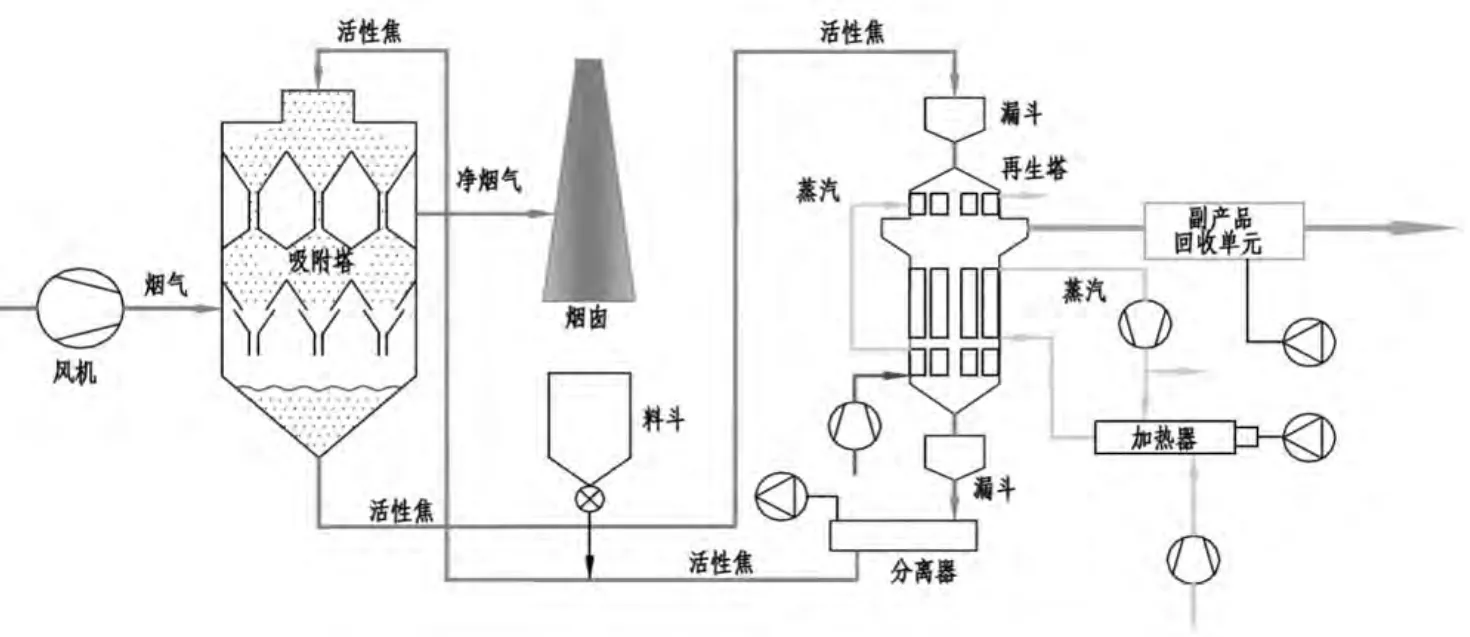

干法煙氣脫硫脫硝技術的工藝系統主要分為:煙氣系統、SO2/NOx脫除系統、活性焦再生系統、物料循環輸送系統、收塵系統、氨供應系統等。活性焦干法脫硫工藝流程見圖3,活性焦干法脫硫吸附塔結構見圖4。

圖3 活性焦干法脫硫工藝流程圖

圖4 活性焦干法脫硫吸附塔

120℃~160℃的煙氣通過增壓風機加壓進入脫硫島,煙氣以一定流速進入吸附塔后均勻地穿過活性焦吸附層,在吸附層內,二氧化硫、汞、砷等重金屬及HF、HCl和二英等大分子氧化物被脫除,脫除后的凈煙氣匯集后通過煙囪排放。吸附SO2達到飽和的活性焦從吸附塔底部排出,通過輸送系統運至解析塔進行加熱再生;再生的活性焦經篩分后會同補充的新鮮活性焦再送入吸附系統進行循環吸附使用。經篩分的破損活性焦從活性焦循環系統分離出來可以進入鍋爐燃燒或再加工成其他產品。再生回收的高濃度SO2混合氣體送入硫回收系統作為生產濃硫酸的原料[3]。

2 脫硫效率

2.1 石灰石-石膏(FGD)法[4、5]

石灰石-石膏脫硫工藝技術成熟,95%以上運行穩定,對環保要求的適應性強,當煙氣含硫量變化時,易于調整控制,脫硫效率穩定,但在實際應用中需要對具體情況正確處理。影響FGD濕法脫硫效率的因素眾多,包括漿液pH值、石灰石特性、液氣比、煙氣量及SO2濃度、煙氣流速及停留時間等。

在這些影響因素中,漿液pH值的影響尤為突出,提高pH值有利于提高脫硫效率,但過高的pH值會加重結垢、堵塞現象,因此合理的pH值是脫硫系統穩定高效運行的前提。另外,石灰石的品質及特性是脫硫反應的先決條件,石灰石中的CaO的含量和石灰石漿液中石灰石顆粒的粒徑是石灰石品質的重要表征,石灰石的酸溶解反應速率也是其品質的體現。

2.2 活性焦脫硫法

活性焦脫硫(ACD)工藝本質上是一個復雜的吸附、催化反應過程。其吸附、催化性能與活性焦的孔隙結構和表面化學特性密切相關。孔容是決定污染物初期脫除率的主要因素,其表面官能團則在污染物的化學吸附上發揮著重要作用,是吸附、催化的活化中心。

活性焦通過再生、脫附、再循環使用,脫硫效率能維持在95%以上,但在煙氣量大、含硫量高的煙氣治理領域,它的使用有一定的局限性。開發適應高濃度條件下的新型活性焦和優化活性焦再生方式是當前活性焦研究的重點。

3 技術特點比較

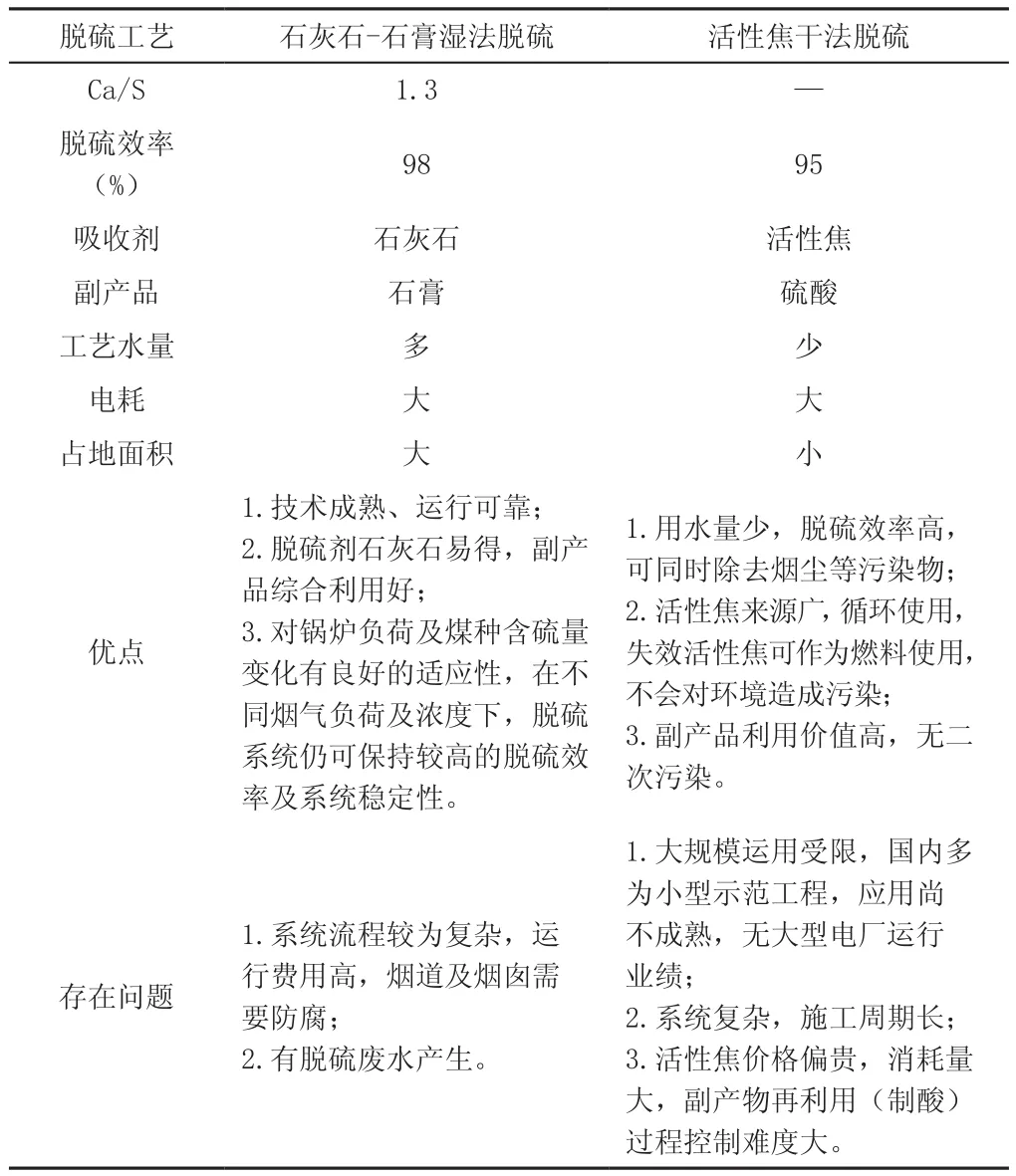

煙氣脫硫技術的選擇與煙氣量和SO2的含量有關,在選擇脫硫方案時,一方面應考慮實際生產過程中煙氣SO2含量等工藝參數,另一方面應考慮脫硫副產物的回收利用,從而為技術路線的正確決策提供依據[6、7]。表1為干濕法脫硫的技術特點比較[8]。

表1 WFGD與ACD技術特點比較

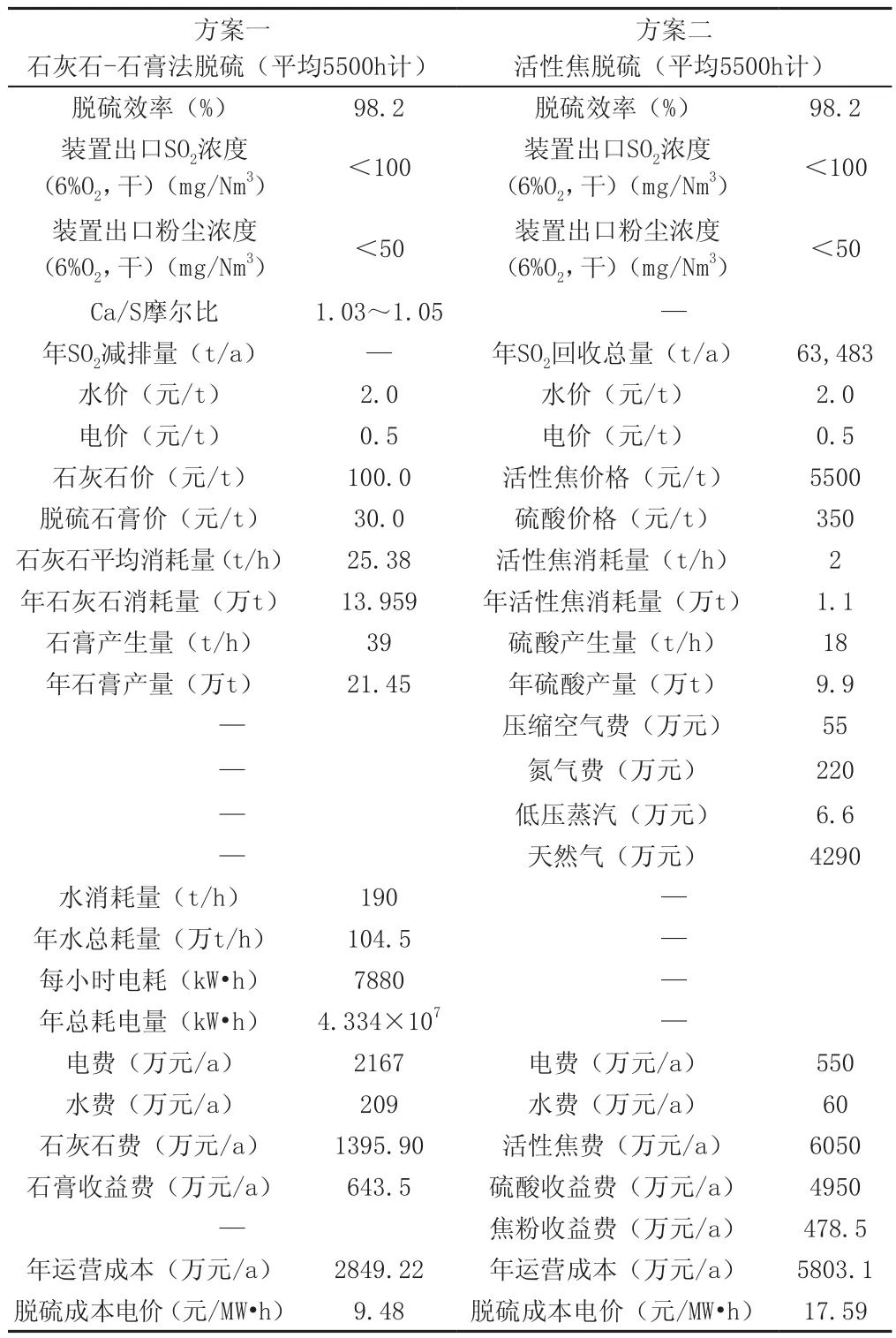

4 經濟技術指標比較[9、10、11、12]

以某電廠一期2×300MW機組煙氣脫硫工程為例,方案一采用石灰石-石膏濕法脫硫,方案二采用活性焦干法脫硫,副產品為98%硫酸。二者脫硫效率均為98.2%,脫硫裝置的煙氣處理能力為相應鍋爐BMCR工況時的100%煙氣量。系統設計指標見表2,脫硫系統運行成本分析見表3。

表2 系統設計指標

表3 脫硫系統運行成本分析

活性焦干法煙氣脫硫工藝有關數據說明如下:

(1)煤質按設計煤種考慮,年運行時間按5500h計算;

(2)年脫硫總量用含初期準備活性焦和副產品加工廠投資的折算費用,活性焦煙氣脫硫投資按技術引進、國產設備考慮;

(3)國內硫酸市場價格按500元/t考慮,活性焦價格按5500元/t,電價按0.6元/kW·h考慮,未考慮脫硫操作人員費用;

(4)SO2排污收費標準:國家規定為0.63元/kg。

5 結語

(1)目前國內市場,石灰石-石膏法濕法脫硫技術基本占主導地位,其技術成熟,商業運行業績眾多,而活性焦干法脫硫技術的應用案例基本集中在金屬冶煉、化工領域,在燃煤電廠的實際應用案例較少。

(2)石灰石-石膏濕法脫硫雖然技術成熟,工程案例多,但其存在石膏利用率低、運行費用偏高、設備要求苛刻等諸多問題。

(3)活性焦干法脫硫技術因活性焦消耗量大、脫硫成本電價高等自身技術原因,使其在大型燃煤電廠的應用受到限制。但隨著該技術的推廣使用,技術和設備國產化后,它的造價會逐步降低。

(4)綜合目前全世界濕法和干法脫硫的應用情況,從宏觀、綜合和長遠看,濕法脫硫具有明顯的優勢。但具體到某個項目上,采用濕法還是干法,必須因地制宜。綜合比較,活性焦干法脫硫技術的制硫酸環節具有可觀的經濟效益。在目前的技術背景下,該技術適用于煙氣量小且自身有硫酸需求的項目。

[1]蔣文舉.煙氣脫硫脫硝技術手冊[M].北京:化學工業出版社,2007.

[2]張方煒.煙氣活性焦干法脫硫工藝及其在電廠中的應用[J].電力勘測設計,2009,6(3).

[3]李曉蕓,鄒炎.活性炭/焦干法煙氣凈化技術的應用與發展[J].電力建設,2009, 30(5).

[4]禾志強,祁利明.石灰石/石膏法脫硫效率分析[J].電站系統工程,2009,25(6).

[5]趙文江.影響石灰石-石膏濕法脫硫效率的主要因素探討[J].青海電力,2010, 29(2).

[6]韓彩玲,桑斌修,宋建軍.幾種煙氣脫硫工藝的運行費用分析[J].能源技術經濟,2010,22(8).

[7]陳立杰,陳健.以褐煤為原料制備活性焦及其脫硫脫氮性能的研究[J].煤礦安全,2006,7.

[8]劉強.燃煤電廠常用的煙氣脫硫工藝選擇—干濕法比較[J].科技信息,2007,28.

[9]黃雪梅,王鵬程.2×125MW機組濕法煙氣脫硫工程經濟研究[J].廣東電力,2006,19(8).

[10]趙恩嬋.600MW機組活性焦煙氣脫硫方案及經濟分析[J].熱力發電,2008, 37(9).

[11]魏星,翟尚鵬,劉靜,曾艷,張鵬.多臺活性焦脫硫塔煙氣分布的數值模擬研究[J].華電技術,2011,33(4).

[12]高繼賢,劉靜,翟尚鵬,傅月梅,唐夕山,曾艷.活性焦(炭)干法煙氣凈化技術的應用進展[J].化工進展,2011,30(5).