高爐出鐵場(chǎng)除塵方案研究

陶鋒勇,石 峻

(合肥水泥研究設(shè)計(jì)院,合肥 230051)

1 概述

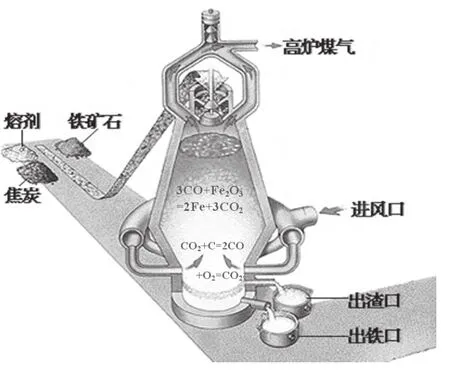

在鋼鐵工業(yè)中,煉鐵是一個(gè)最基本的生產(chǎn)工藝過(guò)程,其主體設(shè)備為高爐;高爐冶煉是還原過(guò)程,將氧化鐵還原成含有碳硅錳硫磷等雜質(zhì)的生鐵,為煉鋼廠提供煉鋼生鐵和合金生鐵,也為機(jī)械制造廠提供鑄造生鐵。其主體設(shè)備結(jié)構(gòu)簡(jiǎn)圖如下圖所示。

高爐結(jié)構(gòu)圖

由上圖可知,高爐生產(chǎn)過(guò)程中的煙氣污染主要來(lái)自于高爐煤氣及出鐵口后對(duì)應(yīng)的出鐵場(chǎng)部分,而其中出鐵場(chǎng)的粉塵污染主要是高爐在開(kāi)爐、堵鐵口及出鐵的過(guò)程中產(chǎn)生的大量煙塵,其揚(yáng)塵點(diǎn)主要分布在出鐵口、出渣口、撇渣器、鐵溝、渣溝、鐵水罐、擺動(dòng)流嘴等處。

出鐵場(chǎng)不僅煙氣量大,崗位含塵濃度高(每噸鐵水產(chǎn)生2.5kg煙塵,操作區(qū)含塵濃度高達(dá)2~3g/Nm3),且塵粒細(xì),使煙塵處于擴(kuò)散狀態(tài);加上出鐵場(chǎng)出鐵次數(shù)多、時(shí)間長(zhǎng),使出鐵場(chǎng)大面積受到煙塵、輻射熱及CO、SO2等有害氣體的嚴(yán)重污染,因而生產(chǎn)條件惡劣,對(duì)工人的身體健康影響嚴(yán)重,同時(shí)大量微細(xì)煙塵在大氣中擴(kuò)散,又造成廠區(qū)環(huán)境嚴(yán)重污染。因此,對(duì)于出鐵場(chǎng)的煙塵問(wèn)題,在當(dāng)前環(huán)保要求日趨嚴(yán)格的形勢(shì)下,必須引起足夠的重視,并采取有效措施進(jìn)行治理。

以西昌新鋼業(yè)有限責(zé)任公司的煙塵治理為例。該企業(yè)380m3高爐出鐵場(chǎng)的揚(yáng)塵點(diǎn)主要為出鐵口附近及鐵水罐兩處。粉塵采用集中收塵,在各揚(yáng)塵點(diǎn)設(shè)置集塵罩,然后通過(guò)非標(biāo)支管匯集到收塵設(shè)備集中處理。另考慮到周邊其它相關(guān)設(shè)備的參數(shù)(高爐鼓風(fēng)機(jī)Q = 1850m3/min,P=0.31MPa;鐵水罐Φ=3240mm;行車(chē)高7m),可初步計(jì)算得出該高爐出鐵場(chǎng)的綜合處理風(fēng)量約在46萬(wàn)m3/h(其具體風(fēng)量必須依據(jù)具體參數(shù)及現(xiàn)場(chǎng)設(shè)備布置確定系統(tǒng)捕集風(fēng)速來(lái)計(jì)算得出)。

2 治理標(biāo)準(zhǔn)及原則

2.1 采用的標(biāo)準(zhǔn)

粉塵排放按照《工業(yè)爐窯大氣污染物排放標(biāo)準(zhǔn)》(GB 9078-1996)實(shí)施。

2.2 治理原則

(1)選用的除塵器必須能保證可靠運(yùn)行,因此要選用有技術(shù)保證及合理設(shè)計(jì),并有良好售前售后服務(wù)的正規(guī)廠家的產(chǎn)品。(2)除塵工藝設(shè)計(jì)中盡量選用技術(shù)先進(jìn)、成熟可靠的高效除塵技術(shù),以保證達(dá)標(biāo)排放并且滿(mǎn)足勞動(dòng)衛(wèi)生要求。(3)設(shè)備所選用的零部件必須性能穩(wěn)定、運(yùn)行可靠,隨主機(jī)運(yùn)轉(zhuǎn)率達(dá)100%,將設(shè)備維修工作量降至最低,并做到可不停機(jī)檢修。(4)高效除塵技術(shù)可使用一級(jí)除塵系統(tǒng),以簡(jiǎn)化工藝流程、減少漏風(fēng)、降低系統(tǒng)阻力,從而降低投資及運(yùn)行費(fèi)用,保證系統(tǒng)可靠長(zhǎng)期運(yùn)行。(5)沒(méi)有二次污染,回收的粉塵易于利用。

3 出鐵場(chǎng)煙氣粉塵的性質(zhì)及治理方法

3.1 出鐵場(chǎng)煙氣的形成

在出鐵的中間過(guò)程中,出鐵口產(chǎn)生的煙塵較少,而鐵水溝產(chǎn)生的煙塵量較大;出鐵場(chǎng)在剛開(kāi)鐵口時(shí)和出鐵快結(jié)束時(shí),由于爐內(nèi)壓力的作用,出鐵口位置的前方會(huì)產(chǎn)生大量煙塵四處飛濺,流速高,擴(kuò)散面積大,捕集困難,污染極為嚴(yán)重。出鐵的過(guò)程中,鐵水罐位的煙塵主要是由于流嘴和鐵水罐存在落差,導(dǎo)致鐵水剛落入鐵水罐的瞬間產(chǎn)生大量煙塵,隨著落差逐漸減小,產(chǎn)生的煙氣也逐漸減少,由于煙氣沒(méi)有壓力作用,所以流動(dòng)較為穩(wěn)定,在鐵水罐的上方采用吸風(fēng)罩即可收到較好的收塵效果。

3.2 出鐵場(chǎng)煙氣粉塵的性質(zhì)

治理出鐵場(chǎng)煙氣選擇除塵器時(shí),要考慮除塵器對(duì)運(yùn)行工況條件的適應(yīng)性,而煙氣與粉塵的物理、化學(xué)性質(zhì)是關(guān)鍵參數(shù),高爐出鐵場(chǎng)煙氣、粉塵有關(guān)參數(shù)見(jiàn)表1、表2、表3。

表1 煙塵粒徑百分含量

表2 煙塵化學(xué)成分及含量

表3 煙氣成分含量

3.3 出鐵場(chǎng)煙氣粉塵治理方法

出鐵場(chǎng)除塵一般采用兩個(gè)系統(tǒng),即一次除塵系統(tǒng)和二次除塵系統(tǒng)。所謂一次除塵系統(tǒng)就是將鐵水溝、鐵水罐等處用密封罩罩起來(lái),在罩子的適當(dāng)部位設(shè)置除塵吸風(fēng)口進(jìn)行抽風(fēng)除塵。但是在開(kāi)鐵口和出鐵過(guò)程中仍會(huì)有大量煙氣溢出,鐵口處所設(shè)的除塵系統(tǒng)稱(chēng)為二次除塵系統(tǒng)。二次除塵系統(tǒng)一般有4種:1)自然抽風(fēng)氣簾式,即將整個(gè)房頂看成是一個(gè)通風(fēng)罩,在房子周?chē)O(shè)有通風(fēng)氣簾抽風(fēng)除塵;2)防塵垂幕式,即由活動(dòng)垂幕組成的抽風(fēng)通道將粉塵抽走;3)各產(chǎn)塵點(diǎn)分散設(shè)置密封罩統(tǒng)一抽風(fēng)除塵;4)天車(chē)通過(guò)式,在出鐵時(shí)利用煙氣本身的熱力采用天車(chē)移動(dòng)式集煙罩捕集煙塵而達(dá)到抽風(fēng)除塵的效果。目前在較小的高爐出鐵場(chǎng)除塵設(shè)計(jì)中,多為采用第3種方式(即分散捕集、統(tǒng)一抽風(fēng)的除塵方式),具體方法是在每個(gè)鐵水罐位設(shè)計(jì)一個(gè)吸風(fēng)罩(管道采用切換閥門(mén),交替使用),在出鐵口和鐵水溝的上方設(shè)計(jì)一個(gè)較大的密封罩(具體尺寸依照現(xiàn)場(chǎng)情況確定)。

3.4 出鐵場(chǎng)密封罩的技術(shù)要求

塵源密封是一種防止操作人員與粉塵接觸的隔離措施,并能緩沖氣流的運(yùn)動(dòng)、消耗粉塵飛揚(yáng)的能量、減少粉塵的外逸,為除塵創(chuàng)造良好的條件。除塵的效果取決于揚(yáng)塵點(diǎn)的密封程度。密封罩的設(shè)計(jì)應(yīng)滿(mǎn)足以下要求:

(1)密封罩應(yīng)力求嚴(yán)密、盡量減少罩上的孔洞和縫隙。

(2)密封罩的布置應(yīng)不影響操作和檢修。根據(jù)生產(chǎn)要求,設(shè)置必要的進(jìn)出門(mén)和觀察孔,門(mén)、孔應(yīng)關(guān)閉靈活,密封罩應(yīng)便于拆卸安裝或移動(dòng)。

(3)密封罩的設(shè)計(jì)須考慮到熱輻射對(duì)罩子的影響及熱應(yīng)力的消除和對(duì)活動(dòng)部件的影響。

(4)密封罩的設(shè)計(jì)應(yīng)注意罩內(nèi)的氣流運(yùn)動(dòng)特點(diǎn)。要選擇合理的密封罩的形式和排風(fēng)點(diǎn)的位置,以使罩內(nèi)氣流保持負(fù)壓。密封罩內(nèi)應(yīng)有一定的空間,以緩沖氣流、減少正壓。進(jìn)出門(mén)的位置選擇,應(yīng)避開(kāi)氣流速度較高的地點(diǎn)且能方便操作工人進(jìn)出罩內(nèi)。

4 出鐵場(chǎng)除塵方式簡(jiǎn)介及分析

高爐出鐵場(chǎng)的粉塵分析表明,出鐵場(chǎng)粉塵多為微細(xì)粉塵,其中粒徑≤10μm的粉塵占50%~60%,因此采用重力、慣性和離心力之類(lèi)的除塵器,顯然不適宜。濕式除塵器由于難以收集≤1μm的粉塵,又易造成二次污染,因此高爐出鐵場(chǎng)的煙氣凈化主要采用袋式除塵器和電除塵器。

4.1 靜電除塵器

20世紀(jì)70年代末,德國(guó)、前蘇聯(lián)、日本開(kāi)始將電除塵器用于出鐵場(chǎng)除塵,20世紀(jì)80年代中期,我國(guó)冶金界從事通風(fēng)除塵的工程技術(shù)人員對(duì)高爐出鐵場(chǎng)電除塵器也進(jìn)行了深入研究,并于80年代末期首次在武鋼5#高爐出鐵場(chǎng)除塵系統(tǒng)中采用了三電場(chǎng)除塵器,之后又在武鋼3#高爐出鐵場(chǎng)除塵系統(tǒng)中采用了三電場(chǎng)除塵器。實(shí)際運(yùn)行和實(shí)測(cè)結(jié)果表明,這兩臺(tái)電除塵器的除塵效果均>98%,煙塵排放濃度<50mg/m3。

高爐出鐵場(chǎng)除塵采用兩電場(chǎng)電除塵器是可行的。一般情況下,粉塵從荷電到附著電極需要0.5~2s,煙氣在電除塵器的停留時(shí)間大都在6~10s就能取得好的收塵效果。出鐵場(chǎng)除塵電場(chǎng)的風(fēng)速一般取1~1.1m/s,按煙氣在電除塵器停留時(shí)間為8s計(jì)算,則電場(chǎng)總長(zhǎng)度要求8m,根據(jù)我國(guó)的實(shí)際情況,單電場(chǎng)長(zhǎng)度為3~4.5m,因此電除塵器只需設(shè)計(jì)為兩電場(chǎng),就能取得好的收塵效果。理論和實(shí)踐證明兩電場(chǎng)除塵效率>95%,排放濃度<100mg/Nm3。

綜合上述理論分析和多年的實(shí)踐結(jié)果,高爐出鐵場(chǎng)電除塵器采用兩電場(chǎng)和三電場(chǎng)都是可行的,選型應(yīng)視除塵效率、排放標(biāo)準(zhǔn)的要求而定。除此之外,在處理相同煙氣量的條件下,兩電場(chǎng)電除塵器在經(jīng)濟(jì)指標(biāo)上顯然優(yōu)于三電場(chǎng)電除塵器,不僅設(shè)備投資減少,運(yùn)行成本也相對(duì)減少。

4.2 袋式除塵器

目前,國(guó)內(nèi)鋼鐵企業(yè)高爐出鐵場(chǎng)的除塵設(shè)備多采用電除塵和袋式除塵,但袋除塵應(yīng)用比例正在加大,特別是以長(zhǎng)袋脈沖除塵器為代表的新除塵技術(shù)正在迅速推廣,這種形式的出現(xiàn)有其歷史背景,也取決于當(dāng)前的技術(shù)進(jìn)步。

(1)隨著環(huán)保要求不斷提高,電除塵很難在不同的工況條件下長(zhǎng)期保持排放濃度小于50mg/m3。

(2)十余年前,我國(guó)的袋除塵技術(shù)還比較落后,除塵器阻力高、性能質(zhì)量差,不能保持長(zhǎng)期可靠運(yùn)行,且維護(hù)工作量大,用戶(hù)不愿使用。相對(duì)而言,電除塵器的可靠性較好,排放濃度基本上能保持在200mg/m3以下,所以用戶(hù)喜歡用。但現(xiàn)在這種格局正在發(fā)生變化,十年來(lái),我國(guó)的袋除塵在結(jié)構(gòu)型式、技術(shù)性能、加工質(zhì)量、濾料和自動(dòng)控制等方面有了飛躍發(fā)展,特別是在保持長(zhǎng)期可靠運(yùn)行和減少維護(hù)工作量方面有了顯著的進(jìn)步,完全能夠滿(mǎn)足實(shí)際應(yīng)用要求。

(3)電除塵器的阻力一般為200~300Pa,袋式除塵器阻力高達(dá)1000Pa以上,因此,人們認(rèn)為袋式除塵器的能耗大,實(shí)際上這是一個(gè)誤區(qū)。如果排放要求在50mg/m3以下,電除塵最少采用三個(gè)電場(chǎng),若將電除塵的電場(chǎng)供電能耗也考慮進(jìn)去,其與袋除塵的能耗基本持平。

袋式除塵器也有多種形式,如反吹風(fēng)型、橫插扁袋、高壓脈沖、低壓脈沖等,從目前的應(yīng)用情況來(lái)看,長(zhǎng)袋脈沖除塵器占優(yōu)勢(shì),這是由該技術(shù)和設(shè)備的特點(diǎn)所決定的。

長(zhǎng)袋脈沖除塵器的特點(diǎn):1)清灰能力強(qiáng)(是反吹風(fēng)型的數(shù)十倍乃至上百倍),運(yùn)行阻力低;2)濾袋與花板間特殊的安裝方式,保證了設(shè)備高效率運(yùn)行;3)機(jī)械活動(dòng)部件少,能夠保證設(shè)備長(zhǎng)期可靠運(yùn)行,維護(hù)工作量少;4)可實(shí)現(xiàn)除塵器單元離線檢修(如換袋),工作量少,快速;5)過(guò)濾風(fēng)速高,占地面積少;6)配套的PLC電腦控制技術(shù)非常成熟,功能齊全,能實(shí)現(xiàn)袋式除塵器的全自動(dòng)檢測(cè)和控制。

5 袋除塵、電除塵設(shè)備選型

由以上分析比較可知,使用袋除塵、電除塵設(shè)備在治理出鐵場(chǎng)粉塵時(shí)各有優(yōu)勢(shì),兩種設(shè)備的選擇均能滿(mǎn)足當(dāng)前鋼鐵廠的環(huán)保要求,故在以下選型中,可分別列出電、袋兩種除塵器的選型方案,供廠家參考。

以西昌新鋼業(yè)股份有限公司的出鐵場(chǎng)治理情況為例,根據(jù)其提供的高爐參數(shù),高爐公稱(chēng)容積380m3,鼓風(fēng)機(jī)風(fēng)量1850m3/min,風(fēng)機(jī)壓頭310kPa,冶煉時(shí)間按1h計(jì)算,出鐵時(shí)間為10~20min,儲(chǔ)鐵罐直徑為3.24m,據(jù)此可以初步推算出高爐出鐵場(chǎng)總風(fēng)量約為46萬(wàn)m3/h(包括出鐵口及儲(chǔ)鐵罐兩部分煙塵的處理風(fēng)量)。設(shè)備初步選型考慮了CDMC154-2×8長(zhǎng)袋脈沖除塵器和CDPKE/145/2電除塵器兩個(gè)方案(設(shè)備參數(shù)可查閱合肥水泥研究設(shè)計(jì)院相關(guān)樣本資料),最終采用了第2方案,運(yùn)行至今狀況良好,基本達(dá)到各項(xiàng)環(huán)保要求,粉塵排放一直控制在50mg/Nm3以下。

類(lèi)似除塵狀況,在蕪湖繁昌富鑫鋼鐵有限公司出鐵場(chǎng)的治理中,采用了長(zhǎng)袋脈沖除塵方案,經(jīng)兩次對(duì)除塵罩進(jìn)行改造后,收塵效果良好,環(huán)保達(dá)標(biāo)。

6 袋除塵、電除塵設(shè)備綜合比較

經(jīng)分析核算可知,靜電除塵設(shè)備較袋式除塵設(shè)備的一次投資及運(yùn)行電耗費(fèi)用均較低,但其缺點(diǎn)主要是不能保證長(zhǎng)期穩(wěn)定排放。靜電除塵器是一種高效除塵設(shè)備,除塵效率可達(dá)99%以上,具有使用范圍廣、處理煙氣量大、阻力小、能量消耗小、運(yùn)行費(fèi)用低、自動(dòng)化程度高、操作方便等優(yōu)點(diǎn),并可用于處理400℃的高溫?zé)煔猓鋵?duì)粉塵比電阻有一定的范圍要求(104~1010Ω·cm),且安裝、維護(hù)、管理要求嚴(yán)格。袋式除塵器相對(duì)具有更高的除塵效率,煙塵排放可低于30mg/Nm3(與濾料材質(zhì)有關(guān))的標(biāo)準(zhǔn),并可保證長(zhǎng)期穩(wěn)定排放,但其阻力較大、運(yùn)行費(fèi)用較高,并須經(jīng)常對(duì)設(shè)備進(jìn)行維護(hù),濾袋也需定期檢查更換。因此,廠家在選擇除塵形式的時(shí)候,應(yīng)該根據(jù)各廠不同的情況及當(dāng)?shù)氐沫h(huán)保要求,做合理的選擇。