玻璃鱗片膠泥力學性能測試的研究

(華東理工大學華昌聚合物有限公司,上海 200237)

玻璃鱗片膠泥力學性能測試的研究

曾志海 楊 萌 雷 浩

(華東理工大學華昌聚合物有限公司,上海 200237)

以實際試驗為基礎,本文通過對乙烯基酯樹脂玻璃鱗片膠泥的多種制樣方式、后固化處理條件的篩選、分析,表明膠泥制樣方式和后固化處理是影響玻璃鱗片膠泥固化度和最終力學性能指標的主要因素,分步涂抹法能更加真實的體現玻璃鱗片膠泥的各項性能;短時間的高溫后固化處理,能很好的提高玻璃鱗片膠泥的固化度,并改善最終制品的力學性能。本實驗研究對防腐蝕企業的玻璃鱗片膠泥襯里的現場施工有實際指導意義。

玻璃鱗片膠泥 力學性能測試 制樣方式 后固化

0 引言

玻璃鱗片膠泥是以耐腐蝕樹脂-環氧乙烯基酯樹脂為主要成膜物,以玻璃鱗片為骨料,加以其他功能性助劑填料的復合型樹脂膠泥,玻璃鱗片的厚度一般為2~5μm,粒徑為170~300μm,由于涂料中的玻璃鱗片上下交錯、平行排列,形成了獨特的屏蔽結構,起到優良的防腐蝕效果。目前,玻璃鱗片膠泥被廣泛應用于排煙脫硫裝置內襯[1]、海洋工程設備防腐、化工耐腐蝕襯里[2]等。其主要特點為:(1)耐腐蝕性能好;(2)優良的抗介質滲透性;(3)較高的粘結強度;(4)耐溫差(熱沖擊)性能較好;(5)耐磨性較好;(6)固化時收縮率低,熱膨脹系數小;(7)良好的施工工藝性,可采用噴涂、滾涂、刷涂和涂抹等工藝,不但施工方便,而且修補容易。

隨著玻璃鱗片膠泥的廣泛應用[3],對其性能的要求也越來越高,不僅要求其耐腐蝕性和抗滲性能滿足實際工程的需求,也對玻璃鱗片膠泥的力學性能提出了要求。本文就針對此課題,采用了不同的制樣方式和后處理條件,研究其對玻璃鱗片膠泥力學性能的影響,得出了適合玻璃鱗片膠泥力學性能測試需求的制樣方式和后處理條件,為其更廣泛的應用提供了必要的理論依據和施工指導。

1 制樣方式對玻璃鱗片膠泥力學性能的影響

1.1 制樣方式

本文選用華東理工大學華昌聚合物有限公司的HCM-2乙烯基酯玻璃鱗片膠泥,引發劑為過氧化甲乙酮,用量為玻璃鱗片膠泥量的2%。室溫澆鑄成一定厚度的板材,經24h室溫固化后脫模。

澆鑄體板材制作的方法主要有兩種:(1)一次成型法;(2)分步涂抹法。

(1) 一次成型法。

一次成型玻璃鱗片膠泥板材,并用真空泵抽真空或機械振蕩等方法,排出膠泥攪拌時引入的氣泡。試驗發現經過抽真空或半小時的機械振蕩后,玻璃鱗片膠泥中的氣泡缺陷并沒有明顯的減少。

(2) 分步涂抹法。

參照HG/T 2640-2004《玻璃磷片襯里施工技術條件》,分步涂抹,單向有序批刮玻璃鱗片膠泥1mm,并用沾有適量稀釋劑(苯乙烯)的羊毛輥用力反復滾壓,等待玻璃鱗片膠泥初凝后重復涂抹,直至達到厚度要求[4]。

1.2 力學性能測試

制得的玻璃鱗片膠泥板材,按照HG/T3797-2005《玻璃鱗片襯里膠泥》的要求切割、加工成標準試樣,進行力學性能測試。

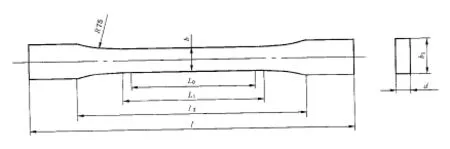

(1) 拉伸性能試樣。

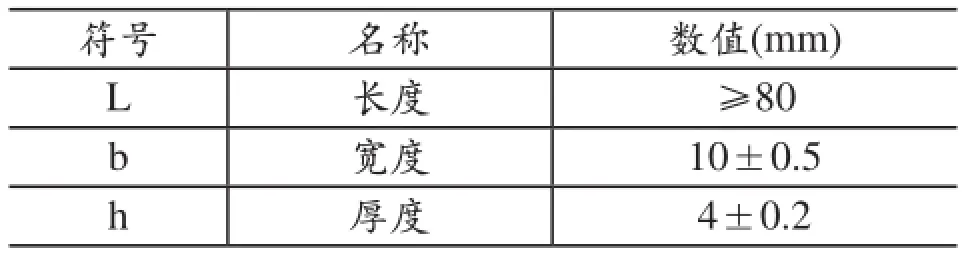

按照HG/T 3797-2005的規定,拉伸性能測試試樣按照GB/T 1447-2005的相關規定進行,厚度為4mm,試樣型式如圖1所示。

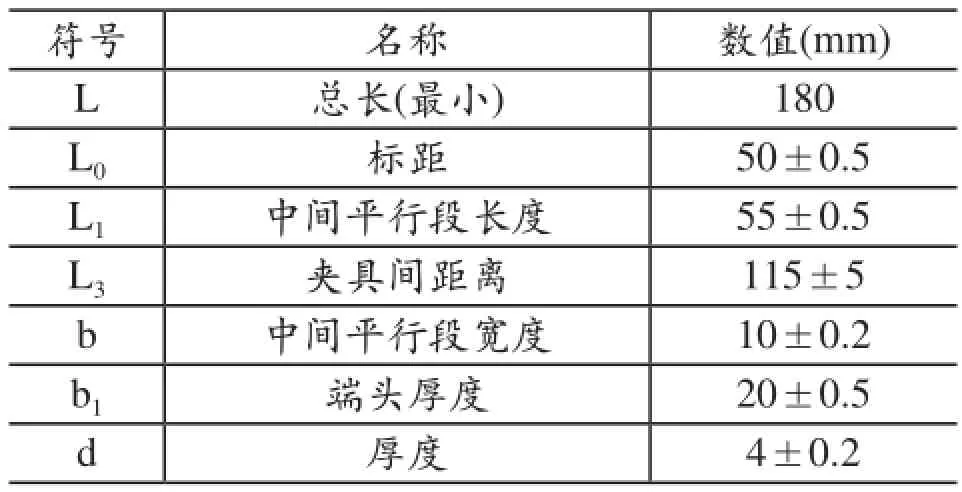

拉伸性能試樣尺寸詳見表1。

圖1 拉伸性能試樣型式

圖2 彎曲性能試樣型式

表1 拉伸性能試樣尺寸

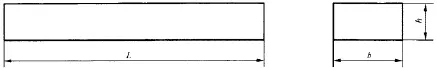

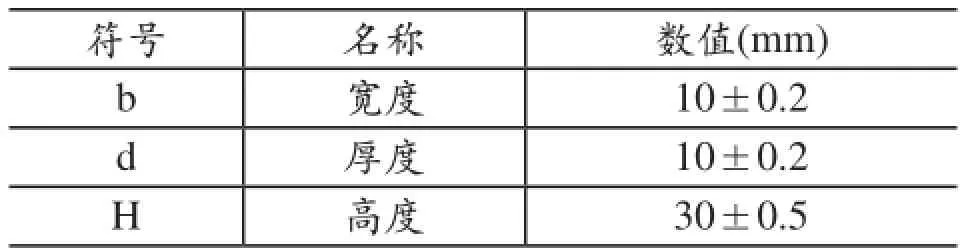

(2) 彎曲性能試樣。

按照HG/T 3797-2005的規定,彎曲性能測試試樣按照GB/T 1449-2005的相關規定進行,厚度為4mm,試樣型式如圖2所示。

彎曲性能試樣尺寸詳見表2。

表2 彎曲性能試樣尺寸

(3)壓縮性能試樣。

按照HG/T 3797-2005的規定,壓縮性能測試試樣按照GB/T 1448-2005的相關規定進行,試樣型式如圖3所示。

圖3 壓縮性能試樣型式

壓縮性能試樣尺寸詳見表3。

表3 壓縮性能試樣尺寸

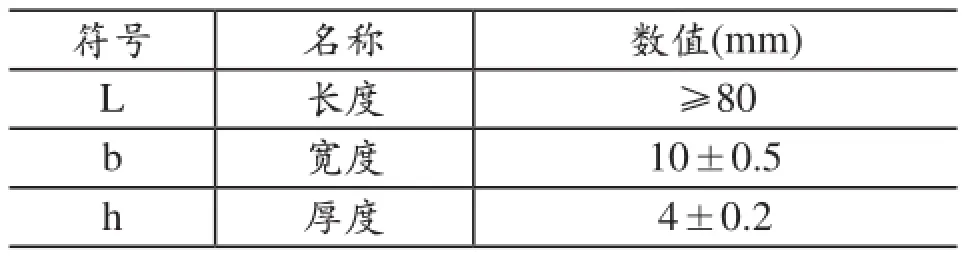

(4)沖擊性能試樣。

按照HG/T 3797-2005的規定,彎曲性能測試試樣按照GB/T 1451-2005的相關規定進行,厚度為4mm,試樣型式如圖4所示。

圖4 彎曲性能試樣型式

沖擊性能試樣尺寸詳見表4。

表4 彎曲性能試樣尺寸

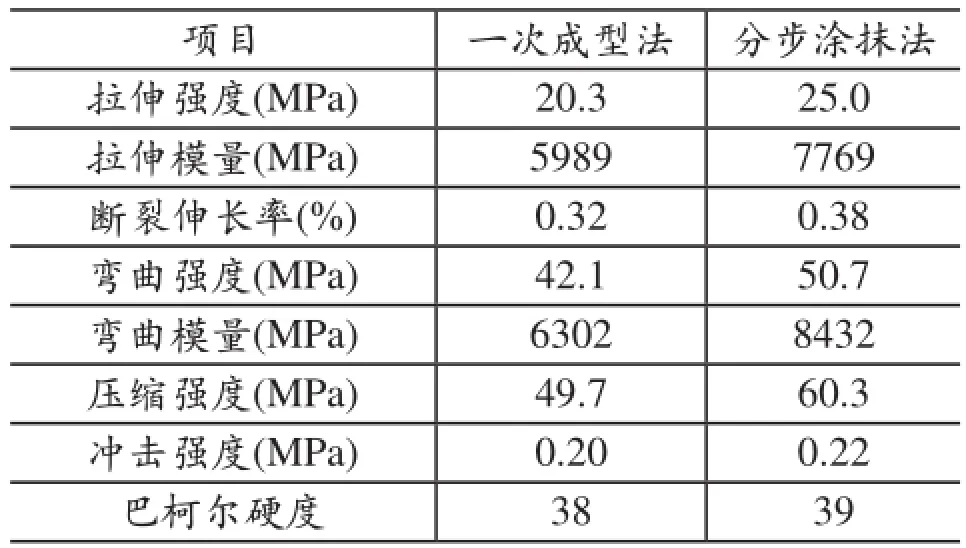

力學性能測試結果詳見表5。

表5 制樣方法對玻璃鱗片膠泥力學性能的影響

數據表明,采用分步涂抹法制得的玻璃鱗片膠泥澆鑄體,其力學性能均明顯高于一次成型法的試樣。拉伸強度由20.3MPa提高到25.0MPa,彎曲強度由42.1MPa提高到50.7MPa,沖擊強度則由49.7MPa上升到60.3MPa,上升幅度較明顯。

玻璃鱗片膠泥中含有大量的玻璃鱗片和其他用于增稠的無機添加物,自身粘度較大,在加入引發劑攪拌后,體系中的氣泡很難自然排除,尤其是一次成型較厚時,即使采取一定的機械輔佐措施促使氣泡的排出,但效果均不是很理想。

由于玻璃鱗片膠泥在固化后內部會存在大量的氣泡和空鼓,在外力作用下,氣泡和空鼓不具備任何強度,會先于玻璃鱗片膠泥發生破壞,導致所測力學性能指標不能真實反映玻璃鱗片膠泥的力學性能。

采用分次涂抹法后,玻璃鱗片膠泥單次成型較薄(1mm以下),加之反復滾壓可以有效地趕出玻璃鱗片膠泥中的氣泡,減少了玻璃鱗片膠泥中的氣泡缺陷,避免了玻璃鱗片膠泥在氣泡部位的先期破壞。同時,同一方向的涂抹也能使玻璃鱗片在膠泥中趨于平行、有序的排列,此種狀態下,玻璃鱗片間存在的一定傾角能有效分割樹脂基體連續相為幾個小區,可以使外力作用時不能相互影響和傳遞。在這兩點的共同作用下,玻璃鱗片膠泥的機械強度得到了大大的改善,能夠較真實的反映玻璃鱗片膠泥的力學性能。

2 后固化條件對玻璃鱗片膠泥力學性能的影響

2.1 后固化條件

大量的研究表明[5],高溫短時間的后固化處理可大幅提高樹脂體系的固化度,使樹脂的交聯網絡更加均勻和完整,大大提高了樹脂體系的力學性能。

本文選用華東理工大學華昌聚合物有限公司的HCM-2乙烯基酯玻璃鱗片膠泥,引發劑為過氧化甲乙酮,用量為玻璃鱗片膠泥量的2%。采用分步涂抹法室溫澆鑄成符合相關測試標準要求厚度的板材,經24h室溫固化后脫模。

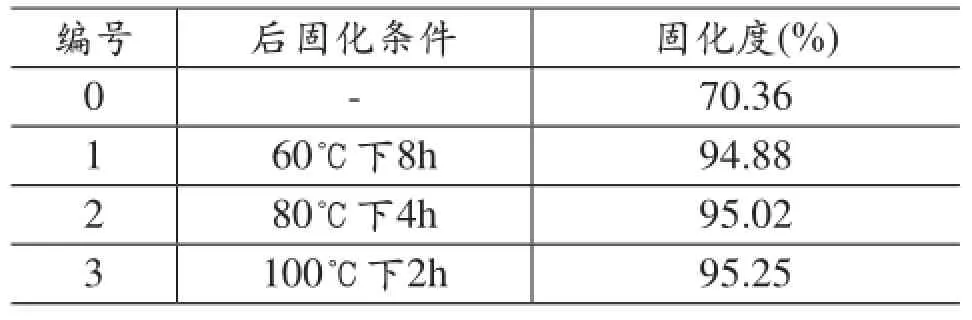

分別采取三種不同的后固化處理方法:(1)由室溫升至60℃,保持8h;(2)由室溫升至80℃,保持4h;(3)由室溫升至100℃,保持2h。達到保溫時間后,關閉烘箱電源,自然降溫冷卻至室溫后取出。測試其試樣固化度,結果詳見表6。

表6 后固化條件對玻璃鱗片膠泥固化度的影響

由表6可以看出,同一種玻璃鱗片膠泥,經過高溫短時間的后固化,固化度由70%上升到95%左右。這是由于沒有后固化處理時,體系的固化度較低,只有70.36%,體系中還存在大量沒有參與反應的不飽和雙鍵與剩余的自由基,若繼續常溫放置,兩者相遇后,還會緩慢的產生聚合反應。而隨著后固化溫度的升高,不飽和雙鍵和自由基會在熱的作用下獲得更大的活動自由度,加速了兩者相遇和聚合的速度,從而能在短時間內大大提高體系的固化度。

2.2 力學性能測試

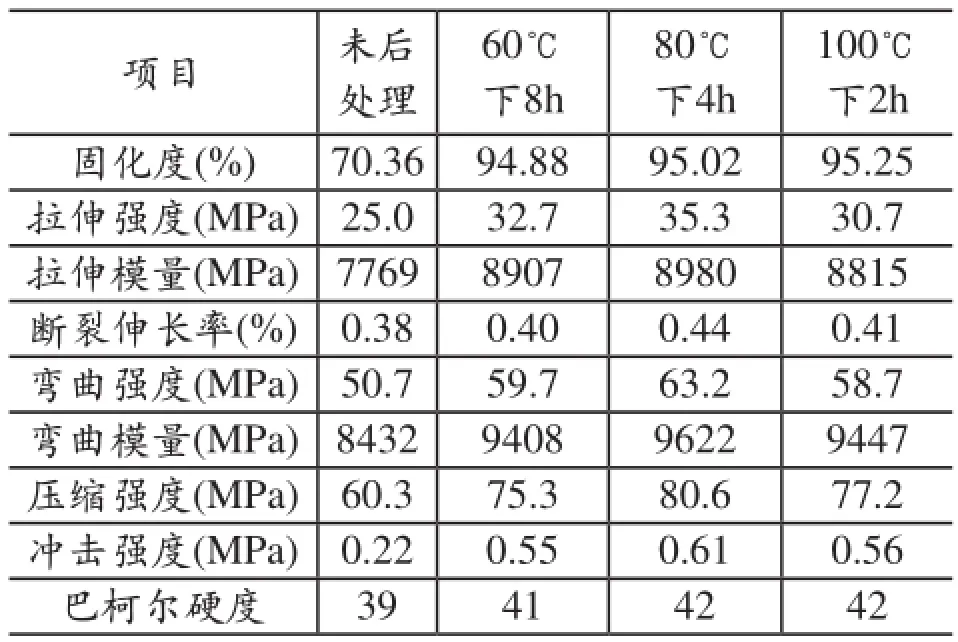

不同固化度的玻璃鱗片膠泥試樣,加工成標準試樣,按照國家標準測試其性能,結果詳見表7。

表7 固化度對玻璃鱗片膠泥力學性能的影響

由表7可以看出,玻璃鱗片膠泥的力學性能隨著固化度的提高,都得到了明顯的改善,其中經80℃下4h后處理的玻璃鱗片膠泥力學性能最高,此時的拉伸強度35.3MPa,彎曲強度63.2MPa,壓縮強度80.6MPa,沖擊強度0.61MPa。

這是由于隨著玻璃鱗片膠泥固化度的提高,體系中的剩余不飽和雙鍵和自由基已基本聚合完全,提高了樹脂網絡的交聯密度,形成了均勻、穩定的的交聯網絡,可以更好的分散和傳遞應力,提高了玻璃鱗片膠泥的力學強度。

更高溫度的后處理,如100℃下2h,能夠得到更高的固化度,達到了95.25%,但其力學性能對比60℃下8h和80℃下4h的試樣,沒有繼續提高,反而有所下降。分析其原因,玻璃鱗片膠泥作為基體樹脂和玻璃鱗片、無機填料的混合物,三者的熱膨脹系數存在差異,導致體系在受熱膨脹時,不同步的膨脹反而會破壞三者之間的粘結,在界面形成位移或微裂紋。

較之60℃和80℃的后固化溫度,100℃的后固化處理過程中,基體樹脂和玻璃鱗片、無機填料之間的熱膨脹系數差別被放大,體系中產生更多的位移和微裂紋,這樣反而影響了最終的力學性能。

所以,后固化處理溫度要選擇適當,并不是越高越好,一般來講,要略低于其基體樹脂的熱變形溫度為宜。同時后固化處理時間也不宜過長,否則體系中不太牢固的化學鍵就有可能斷裂,反而導致力學性能的下降。

根據以上測試和分析,后固化處理條件為80℃下4h,并爐冷至室溫,玻璃鱗片膠泥的力學性能達到最優。

3 結論

(1) 對比一次成型法和分步涂抹法,分步涂抹法能很好的消除玻璃鱗片膠泥中的氣泡,減少固化成型后體系中的缺陷,能更加真實的體現玻璃鱗片膠泥的各項性能,這對指導鱗片膠泥的現場施工也有指導意義,針對設計4mm厚左右的玻璃鱗片膠泥襯里,膠泥須分多次涂抹才能達到設計目的,有較高的力學性能和更加致密的防腐蝕結構,避免防腐蝕膠泥施工的失敗。

(2) 短時間的高溫后固化處理,能很好的提高玻璃鱗片膠泥的固化度。60℃下8h、80℃下4h和100℃下2h這三種后固化處理條件,都能將玻璃鱗片膠泥體系的固化度從70.36%提高至95%左右,固化度的提高能顯著提高玻璃鱗片膠泥的各項力學性能,拉伸強度最大可達35.3MPa,比未進行后處理試樣提高41.2%,彎曲強度最大可達63.2MPa,提高24.7%,壓縮強度最大可達80.6MPa,提高33.7%,沖擊強度最大可達0.61MPa,提高277%。因此,建議現場施工完成玻璃鱗片膠泥襯里,投入使用前期先用高溫煙道氣對膠泥襯里設備和管道做80℃下4小時的后固化熱處理,可以大大提高鱗片膠泥的固化度和各項力學性能指標,達到更好的耐腐蝕功能。

(3) 玻璃鱗片膠泥的性能指標測試與試樣的制作方法有密切的關系,我們結合各種乙烯基酯樹脂玻璃鱗片膠泥產品按照不同的試樣制作方法及測試數據,總結編寫了《乙烯基酯樹脂玻璃鱗片膠泥使用指南及技術指標檢驗方法》供防腐蝕行業內的相關單位參考,需要了解詳細資料的可向我公司索取。

[1] 陸士平, 胡劍斌, 王曉東. 耐蝕鱗片膠泥在脫硫煙道中的應用[J].腐蝕與防護, 2001, 22(1): 30-31.

[2] 楊選倫, 李隆貴. 玻璃鱗片涂料在化工重防腐容器內壁的施工工藝與應用[J]. 第四屆中國重慶涂料涂裝學術大全, 78-80.

[3] 梁磊. 乙烯基酯樹脂鱗片膠泥材料在火電廠氨法煙氣脫硫系統中的應用[J]. 腐蝕與防護, 2012, 33(2): 167-170.

[4] 侯靖. 玻璃鱗片樹脂涂料的施工[J]. 全面腐蝕控制, 2012, 26(2): 25-26.

[5] 李孝蘭, 段華軍, 王鈞等. 乙烯基后固化制度的優化研究[J]. 熱固化樹脂, 2012, 27(5): 40-43.

Study on the Test of Glass Flake Clay’s Mechanical Properties

ZENG Zhi-hai, YANG Meng, LEI Hao

(Sino Polymer Co., Ltd., Shanghai 200237, China)

Based on actual tests, this paper analyses the various sample preparation and post cured methods of the vinyl ester resin glass flake(VEGF), show that the sample preparation and post cured method are the main factors affecting the curing degree and mechanical performance of VEGF. Though the step-by-step coating method, the properties of VEGF will be more truly reflected. Though a short time post cured under high temperature, the curing degree and the properties of VEGF is well improved. For the anti-corrosion company, this experimental study has practical significance for construction of VEGF.

glass flake clay; mechanical performance test; sample preparation; post cured method

TG174

A

曾志海 (1981-) ,男,江蘇鎮江人,碩士研究生,主要從事乙烯基酯樹脂和不飽和樹脂的應用研究。