永湖泵站串行通信設備的集中管理設計

朱漢德

(深圳市東江水源工程管理處,廣東深圳518036)

永湖泵站串行通信設備的集中管理設計

朱漢德

(深圳市東江水源工程管理處,廣東深圳518036)

現階段,雖然工業以太網和現場總線技術在工控系統中取得了廣泛運用,但使用傳統串行通信接口的設備在生產現場仍大量存在,當這些設備較多時,計算機監控系統如何與這些串口設備連接是工程設計人員需要考慮的問題。文章首先介紹了監控系統與串行通信設備的直接連接和間接集中管理兩種常用連接方式,并比較了兩種連接方式的適用場合。針對該泵站現場串口設備多的特點,提出了間接集中管理連接方式在深圳市東江水源工程永湖泵站中的運用,泵站監控PLC通過嵌入式通信管理裝置,以集中式通信管理方式與現場設備進行數據交互。文中對該工程串行設備集中管理的設計要點進行了介紹。

泵站;串行;通信;集中管理;設計

0 序言

隨著計算機技術、通信技術和網絡技術的發展和運用,工控系統向分散化、網絡化、智能化的方向發展,具備快速、可靠性能的工業以太網和現場總線技術越來越多地受到工程設計和使用人員的青睞,在工控系統中的運用日益廣泛。

同時在現階段實際運用中,生產現場仍然存在大量的設備需要通過傳統的RS—232/RS—485串行接口與計算機監控系統通信,監控系統如何與這些串行接口設備連接是設計人員需要考慮的一個問題。

1 監控系統與生產現場串行通信設備的連接方式

主要有2種方式:

1.1 直接連接方式

如圖1所示,監控單元與各設備分別建立通信連接,監控單元直接采集生產設備的數據、處理數據并向各設備下發指令,如果設備較多,采用這種通信方式會產生2個問題:

1)監控程序的通信進程會占用較多的CPU資源。

2)當各生產設備的通信協議不一致時,監控單元通信程序的開發較為復雜,而且由于監控單元串口一般較少,甚至會出現串口資源緊張的問題。

該方式適用于通信設備少、設備通信協議較統一的場合。

圖1 直接連接方式

1.2 間接集中管理連接方式

如圖2所示,設立專門的、通信功能較強的通信管理裝置與各設備通信,由通信管理裝置統一采集所有生產設備的數據,并對數據進行處理、存放和轉發,監控單元通過該通信管理裝置采集各設備的數據、向其下發各種指令,這種連接方式緩解了監控單元的處理壓力,特別適用于需要通過串口通信的設備較多的情況。

深圳市東江水源工程永湖泵站的現地控制單元和串行通信裝置之間即采用這種連接方式。

圖2 間接集中管理連接方式

2 現地控制單元與串行通信設備的連接設計

2.1 設備連接方式

深圳市東江水源工程是大型跨流域調水工程,永湖泵站是該工程的一座加壓泵站,安裝有10臺加壓泵組、3臺變壓器、開關設備、保護設備以及其它輔助設備等,并建立了計算機監控系統對生產過程進行自動化監控,監控系統的現地控制單元(以下簡稱LCU)直接面向泵站各種生產設備,采集設備的數據并向其發送控制指令。LCU分公用LCU和機組LCU,兩類LCU均由PLC、開關量和模擬量I/O模塊等構成,PLC通過I/O接口和通信接口與生產設備相連,采集各種生產數據并下發控制指令,實現對生產過程的監控[1]。

以公用LCU為例,其PLC通過通信接口連接的設備有繼電保護裝置、直流屏控制單元、綜合電力測控儀、多功能電表、滲漏排水泵控制器和消防泵控制器,這些裝置數量較多,均帶有串口,為了提高PLC與生產設備的數據通信效率,如圖3所示,采用集中通信管理方式,以嵌入式通信管理裝置(以下簡稱信管裝置)作為PLC的通信管理平臺,PLC通過該平臺對各生產設備進行統一管理。

圖3 永湖泵站公用LCU的PLC和串行通信設備的連接

2.2 串口工作模式

本工程PLC和和生產設備的串口均支持RS-232/485兼容模式。同類生產設備數量不一,繼電保護裝置有20臺,直流屏控制單元有2臺,綜合電力測控儀、多功能電表、滲漏排水泵控制器和消防泵控制器各1臺。同類生產設備共用信管裝置的1個串口,當同一串口連接多個設備時,串口須以RS-485模式工作,為了便于設備擴展,設定所有串口均以RS-485模式工作。設備通過RS-485接口進行通信時,通常采用主/從通信模式,在本工程中,將信管裝置設為主機,PLC和生產設備設為從機。

3 信管裝置與PLC的數據交互設計

3.1 信管裝置功能設計

為了實現PLC對生產設備的集中管理,信管裝置設計了3個功能模塊,如圖4所示。

圖4 軟件框圖

3.1.1 設備驅動模塊

該模塊面向生產設備,采集生產數據和下發控制指令。

3.1.2 管理口驅動模塊

該模塊面向PLC,與PLC進行集中數據交互。

3.1.3 數據集中處理模塊

該模塊主要實現數據集中處理功能:將從各生產設備采集到的數據“打包”,以便通過管理口驅動模塊集中上傳給PLC;或將PLC下發的控制命令包“解包”,以便通過設備驅動模塊下發給對應設備。通過該模塊,PLC與信管裝置進行批量的數據交互,這提高了PLC與生產設備的通信效率,減輕了PLC的負荷。

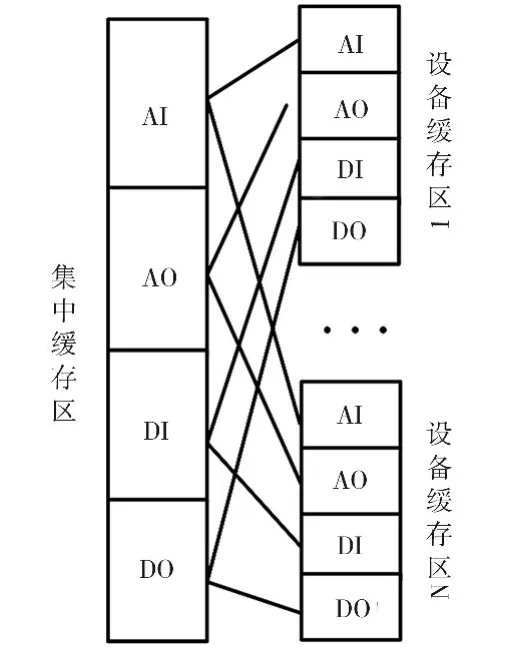

3.2 信管裝置的二級緩存分配和映射

3.2.1 二級緩存分配

3.2.1.1 集中緩存區

為了實現信管裝置與PLC的集中數據交互,給信管裝置連接PLC的串口劃設了1個集中緩存區。將信管裝置所連全部生產設備的所有上、下行數據統一編址,統一存放于集中緩存區。信管裝置將集中緩存區內的數據統一上傳給PLC,或將PLC下發的控制指令存入集中緩存區。

3.2.1.2 設備緩存區

為了實現信管裝置與各串口所連設備的獨立數據交互,給每個串口劃設了1個設備緩存區。將該串口所連設備的所有上、下行數據編址后存放于設備緩存區。信管裝置將采集到的生產數據存入設備緩存區,或將設備緩存區內的數據下發給生產設備。

3.2.2 二級緩存地址映射

兩級緩存地址映射表見圖5。

圖5 兩級緩存地址映射表

一級地址:集中緩存區存放有所有串口所連設備的各種類型數據,數據類型包含模擬量輸入(AI)、模擬量輸出(AO)、開關量輸入(DI)、開關量輸出(DO)。如圖5所示,相同類型數據按順序排列在一起,不同類型數據鄰接排列,每個模擬量占2個字節,8個開關量占1個字節。每個數據在集中緩存區內有一個固定的地址,即一級地址。PLC通過一級地址與信管裝置進行數據交互。

二級地址:設備緩存區存放有該串口所連設備的各種類型數據。如圖5所示,同一串口上不同設備的相同類型數據按順序排列在一起,不同類型數據鄰接排列,每個模擬量占2個字節,8個開關量占1個字節。每個數據在設備緩存區內有一個固定的地址,即二級地址。信管裝置通過二級地址與設備進行數據交互。

為了實現信管裝置在PLC與生產設備數據交互過程中的“橋梁”作用,需要將集中緩存區和設備緩存區進行地址映射,即將每個數據的一級地址和二級地址建立固定的映射關系,所有數據的兩級地址映射關系形成如圖5所示兩級緩存地址映射表。信管裝置的數據集中處理模塊依據該映射表將設備緩存區內的數據寫入集中緩存區,或者將集中緩存區內的控制指令轉發給設備緩存區,實現對各生產設備運行數據的集中處理。

3.3 數據交互過程

3.3.1 生產數據上傳

信管裝置以巡檢方式采集各設備的生產數據,現以繼電保護裝置為例,介紹數據的采集過程。信管裝置通過MODBUS規約與繼電保護裝置通信,MODBUS使用主—從通信模式,如前所述,信管裝置為主設備,繼電保護裝置為從設備。如圖6所示。信管裝置首先向繼電保護裝置發送MODBUS查詢幀,被尋址的繼電保護裝置向信管裝置發送響應幀,信管裝置將收到的響應數據寫入對應的設備緩存區,信管裝置按類似方式完成對其它設備的數據采集后根據兩級地址映射關系將各設備緩存區內的數據統一寫入集中緩存區,最后將集中緩存區內的數據封裝成MODBUS幀后一并發送給PLC。

圖6 上行數據傳輸過程

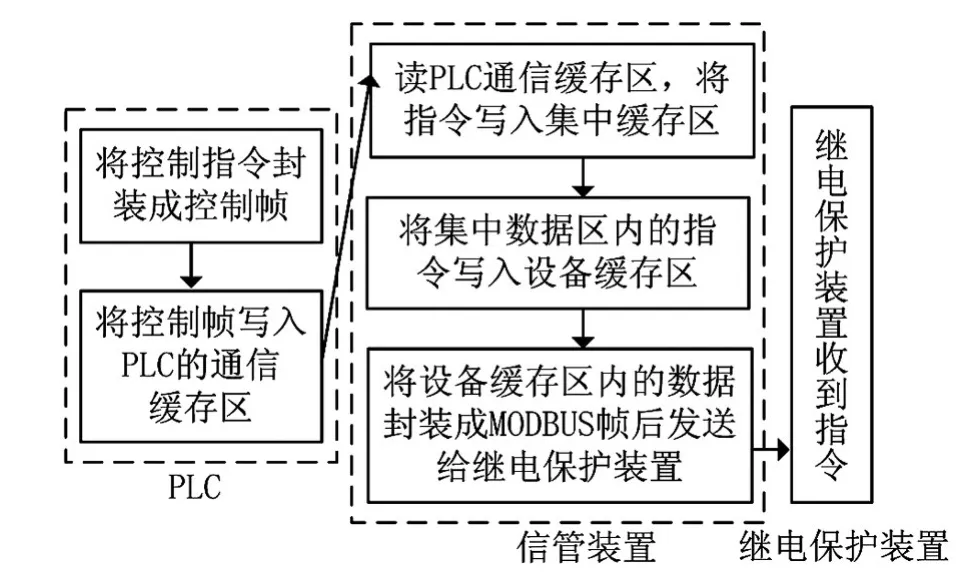

3.3.2 控制指令下傳

3.3.2.1 下行控制指令傳輸協議設計

由于控制指令的下發時間和內容是隨機的,為了提高控制指令傳輸的效率和可靠性、提高指令的擴展靈活性,本工程在MODBUS規約的基礎上,設計了信管裝置與PLC之間的控制指令傳輸協議,協議主要包含兩方面的內容:①定義了PLC與信管裝置之間的報文控制協議,用于協調PLC與信管裝置之間的數據傳輸;②定義了如圖7所示的控制幀結構,該控制幀封裝在MODBUS幀內,對應MODBUS幀的數據域。

圖7 下行控制幀結構

3.3.2.2 傳輸過程

現仍以繼電保護裝置為例,介紹控制指令的下發過程。如圖8所示。PLC將指令按控制幀格式封裝后寫入PLC的通信緩存區。信管裝置按MODBUS規約讀取PLC的通信緩存區內的控制指令并存入集中緩存區,之后數據集中處理模塊根據兩級地址映射關系將指令寫入設備緩存區,最后串口驅動程序將指令重新封裝成MODBUS幀后發送給目標繼電保護裝置。

圖8 下行數據傳輸過程

4 驅動程序分層設計

本工程中信管裝置的7個串口連接了生產設備和PLC,如果針對每個串口獨立開發一套驅動程序,則會做大量的重復工作,為了提高驅動程序的開發和維護效率,采取分層驅動程序設計方法,將驅動程序分為硬件驅動層、中間層和設備驅動層,各個串口共性的工作由硬件驅動層和中間層完成,各串口須根據不同規約獨立完成的工作由設備驅動層完成。本工程信管裝置以LINUX作為軟件平臺,驅動程序開發在該環境下進行。

4.1 硬件驅動層

本工程中設備通過串口互連,須結合串口特性開發串口驅動。硬件驅動層直接驅動串口運行,并為中間層提供調用接口函數。

4.2 中間層

將通用的驅動功能函數,如存儲分配、串口初始化、讀串口、寫串口等函數獨立出來,形成中間層庫函數。中間層庫函數層通過調用硬件驅動層接口函數驅動硬件,并為設備驅動層提供調用接口函數。

4.3 設備驅動層

設備驅動層直接針對不同設備,用戶根據各種設備所支持的通信規約,編寫相應的設備層驅動函數。設備驅動層通過調用中間層庫函數進行數據的收發。有了統一的中間層庫函數接口,給連接不同設備的串口開發驅動時,只需開發設備驅動層,節省了大量繁瑣的工作,可大幅提高開發效率。

5 系統組態設計

為了提高信管裝置的使用靈活性、用戶使用和維護的便捷性,提高控制系統的開發效率,設計了一套簡易的組態語法對設備進行組態。組態語句保存在一個特定的組態文件內,用戶可以使用LINUX提供的常用系統命令直接操作該組態文件以進行系統組態。

5.1 組態語法

以“參數塊”為基本組成邏輯,每個參數塊由起始標志、語句參數和結束標志3部分組成,即“<起始標志XXX>語句參數YYY<結束標志XXX >”為一條組態語句。起始、結束標志反映參數類型,語句參數反映參數內容。此外還定義了組態語句的使用規則。

5.2 常規通信參數配置

對設備地址、協議代碼、波特率、數據位、停止位、奇偶校驗等進行配置。

5.3 集中管理組態

5.3.1 緩存分配

用戶根據工程實際情況對各串口的設備數量、測點類型、測點數量進行組態,系統根據組態參數進行設備緩存和集中緩存的分配。

5.3.2 緩存映射

用戶根據工程實際情況對各串口的設備排列順序進行組態,系統根據組態參數建立設備緩存和集中緩存的兩級地址映射關系,信管裝置根據該映射關系即可實現對所有生產設備的集中管理。

6 結語

對生產設備的集中通信管理,須設置一臺專門的通信管理裝置,監控單元通過該通信管理裝置與生產設備進行數據交換,從監控單元的角度而言,通信對象只有一個通信管理裝置,因而有效緩解了監控單元的通信壓力,特別適用于生產設備多、各設備支持的通信協議繁雜的情況。永湖泵站采用了基于嵌入式通信管理裝置XXX-30的生產設備集中通信管理模式,使得監控系統能高效地與各生產設備進行數據交換,在泵站監控中取得了良好的實踐效果。

[1]周慶忠,徐青.大型泵站計算機監控系統的若干問題探討[J].中國農村水利水電,2008(02):79-81.

TP311.11

C

1007-7596(2014)07-0090-04

2014-05-26

朱漢德(1983-),男,福建龍巖人,工程師,研究方向為自動化、工業通信技術。