提高HFW鋼管合格率的有效措施

左蘭蘭,孫 鵬,李建剛

(中石化石油工程機械有限公司沙市鋼管廠,湖北 荊州 434001)

0 前 言

根據高頻焊管生產線的工藝布局及實際生產情況,采用單純的正火熱處理工藝,在每次停車至再次開車熱處理溫度穩定前,約有5根鋼管為熱處理不穩定段,按標準要求,這個區間的鋼管都要做降級處理。為減少停車造成的損失,一般會盡量將停車位置選在對頭焊位置,對頭焊縫必須切除。這樣一來,每次停車后,除去對頭管必須降廢外,另外有近4根鋼管因熱處理不完全要做降級處理。根據經驗,熱處理不完全的鋼管主要體現在沖擊韌性差(尤其是低溫條件下),達不到標準及技術規格書的要求[1-10]。為減少停車造成的降級管數量,可以嘗試每次開機時對其進行補充加熱,以期改善焊縫性能,提高因熱處理不完全造成的損失。筆者著重對補充加熱過的鋼管焊縫進行了試驗分析,以判斷此種方案的可行性,為提高產品的合格率做好基礎準備。

1 試驗材料及方法

1.1 試驗材料

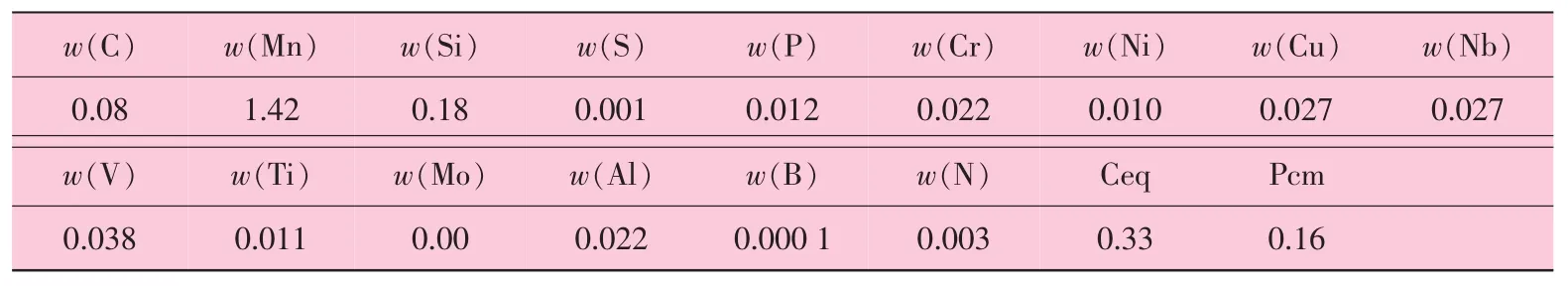

本試驗使用的原材料為國內某鋼廠生產的L415M熱軋管線鋼,其化學成分見表1。

表1 L415M管線鋼的化學成分 %

1.2 試驗設備

用CHT4106萬能試驗機對試樣進行拉伸試驗,用NI750F型沖擊試驗機對所有試樣進行夏比沖擊試驗,用HS600超聲波數字探傷儀對試樣進行檢測,用YAW200-YB型壓扁試驗機對焊縫試樣進行壓扁試驗,用4XC型光學顯微鏡觀察試樣顯微組織。所有試樣的取樣、制備和評定均按照GB/T 9711—2011及其引用標準執行[11]。

1.3 試驗方法

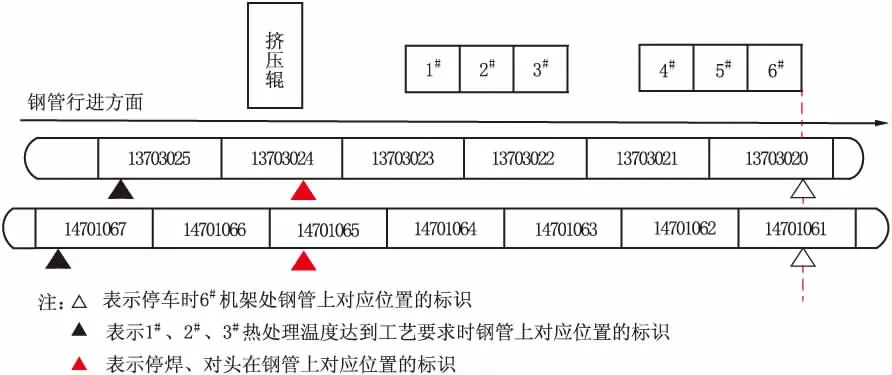

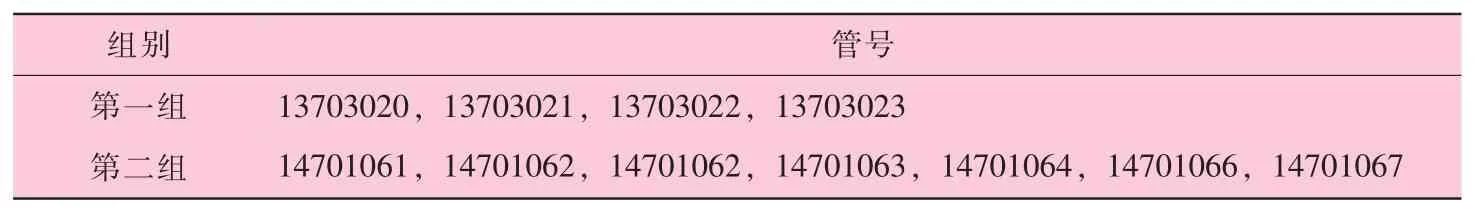

本生產線的熱處理配置為淬火+回火(調制)模式,工藝布局及取樣鋼管如圖1所示。一般生產采用正火工藝,即只采用1#,2#和3#熱處理設備加熱。采用補充加熱時,每次開車后同時啟動4#,5#和6#加熱設備。每次停車時,分別在6#熱處理設備下方的鋼管上做標識,每次開車后,鋼管焊縫經1#,2#和3#熱處理設備加熱到工藝要求溫度時,在鋼管相應位置做上標識,此標識到達4#加熱設備下方時,關閉4#,5#和6#加熱設備。所有試驗鋼管均取自經高頻焊機組正常生產的鋼管,規格為φ323.9mm×7.1mm,生產速度為20m/min。管號是根據鋼管下線后的編號而定,由鋼管上標識的位置,可以類推為圖1所示的停車時的相應位置,樣本管號見表2,分別抽取正常生產時的兩組樣本來進行試驗。所有試樣均經過手動超聲波檢測儀器檢驗,結果合格。沿鋼管生產方向,每根鋼管從右到左每間隔3m取一組焊縫拉伸、沖擊、金相及壓扁試樣,編號分別為13703020A,13703020B,13703020C,13703020D和13703020E等,依次類推。

圖1 工藝布局及取樣鋼管示意圖

表2 樣本管號

2 試驗結果及分析

2.1 焊縫拉伸和夏比沖擊試驗結果分析

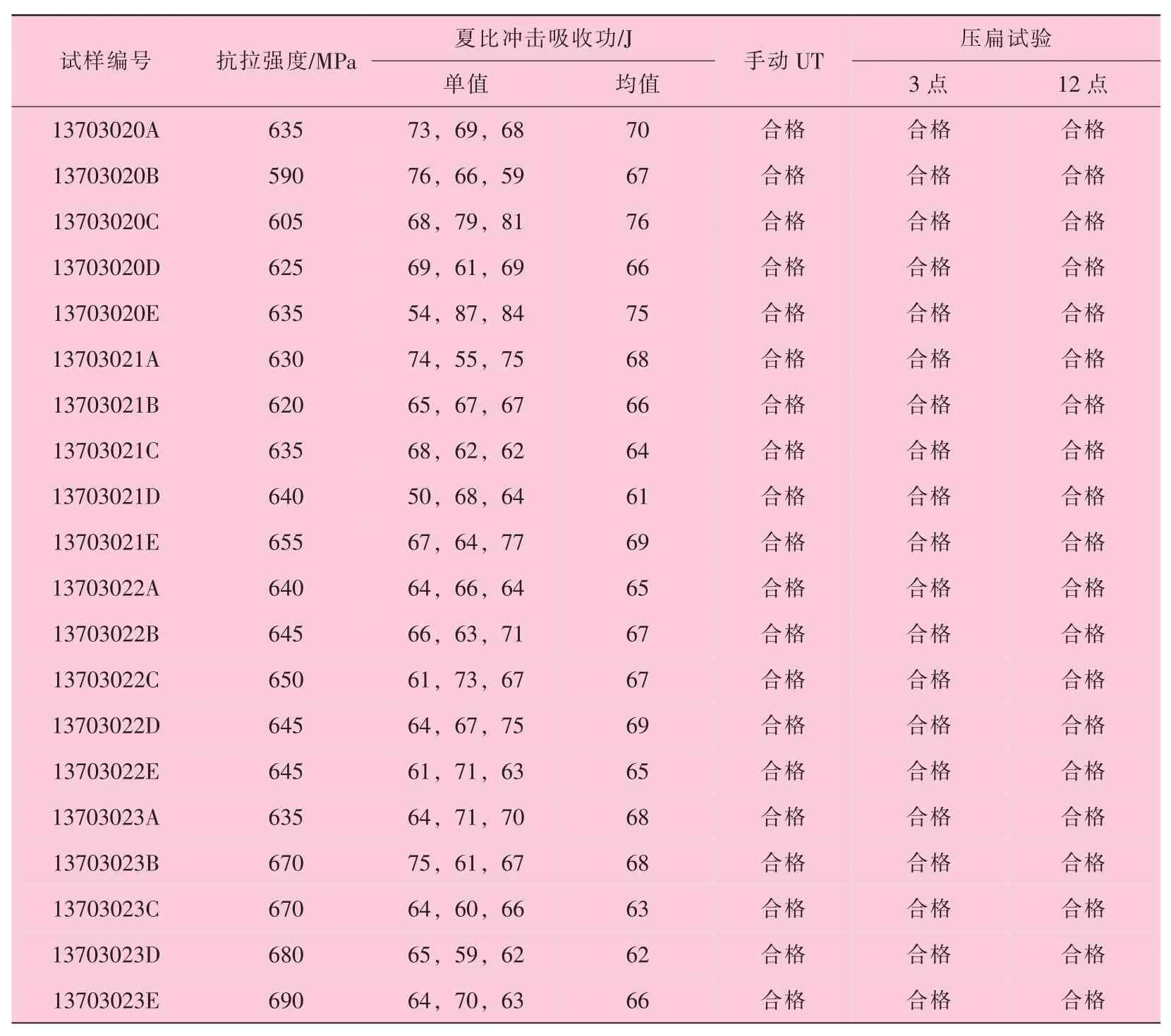

第一組夏比沖擊試樣的加工尺寸為3.3mm× 10mm×55mm,試驗溫度為-20℃。根據 GB/T 9711—2011PSL2及訂單技術規格書要求:焊縫的抗拉強度≥520MPa,焊縫的夏比沖擊功(-20℃,全尺寸)單值≥45 J,平均值≥55 J。在本試驗條件下,夏比沖擊功的單值≥15 J,平均值≥18.2 J。表3為第一組試樣的拉伸試驗、沖擊試驗和手動超聲波檢測結果,由表3可以看出,夏比沖擊功的單值最低為50 J,平均值最低為 61 J,均高于技術規格書要求。焊縫的抗拉強度最小值為590MPa,也滿足要求。所有試驗樣本性能穩定,未出現明顯差異。

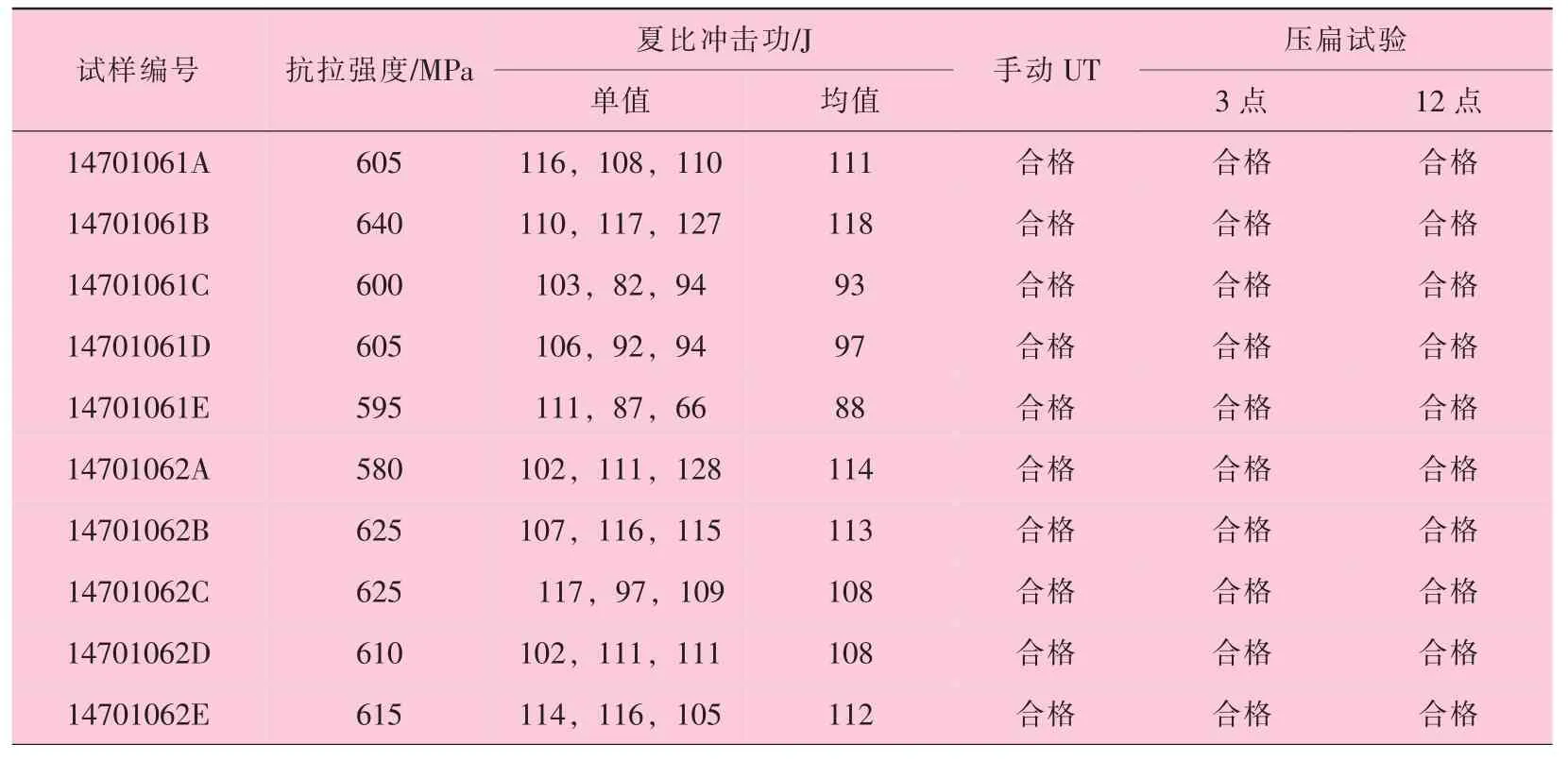

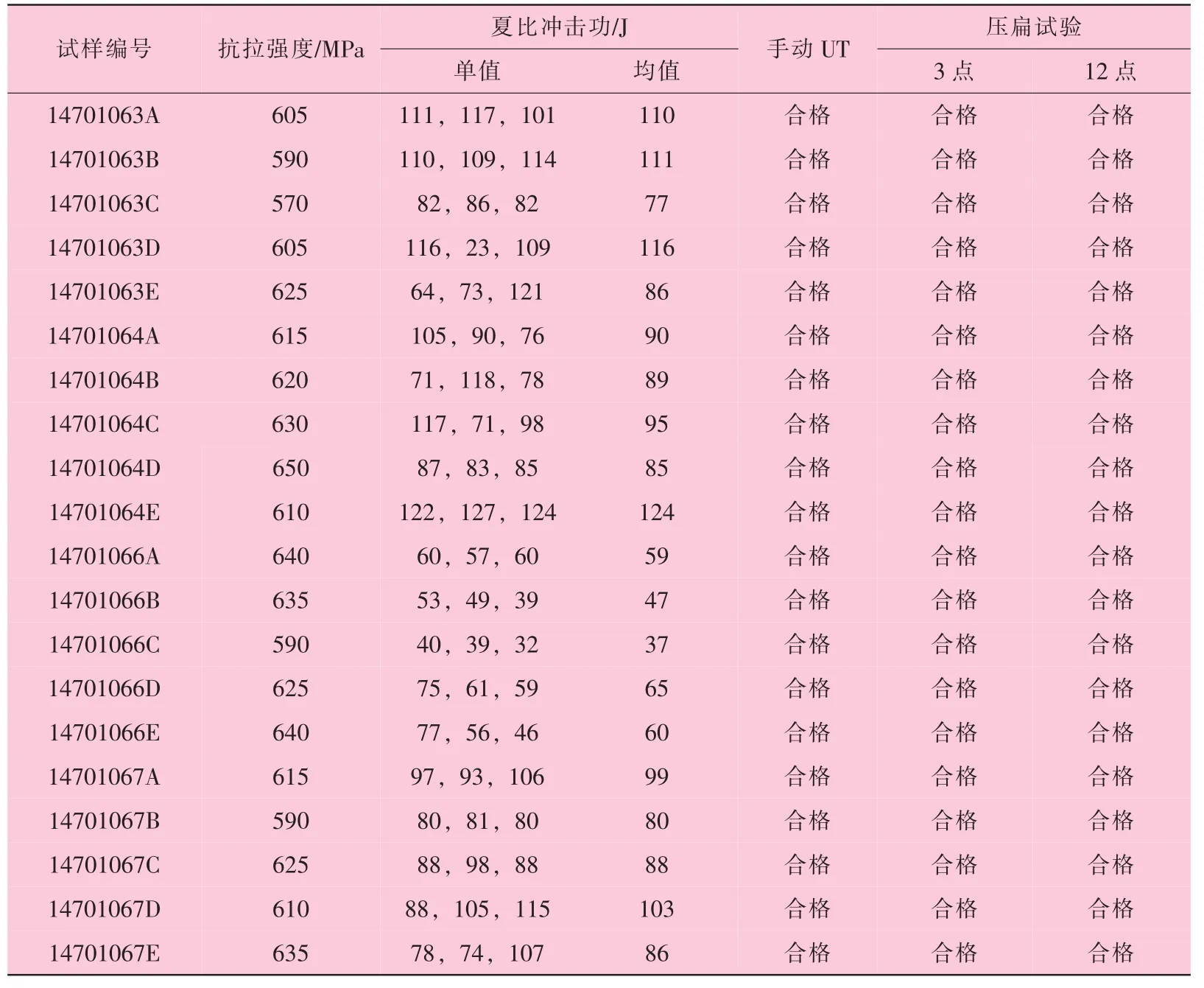

第二組夏比沖擊試樣加工尺寸5mm×10mm× 55 mm,試驗溫度為-20℃。根據GB/T 9711—2011 PSL2標準及訂單技術規格書要求本試驗條件下,夏比沖擊功單值≥22.5 J,平均值≥27.5 J。表4為第二組試樣的拉伸試驗、沖擊試驗和手動超聲波檢測結果。由表4可以看出,夏比沖擊功的單值最低為 32 J,平均值最低為37 J,焊縫的抗拉強度最小值為570 MPa,所有指標都滿足標準要求。其中夏比沖擊功的單值最低值和平均值最低值均位于14701066C試樣上,而且14701066整根鋼管的沖擊韌性較其他樣本而言都要差。由圖1可知,14701065試樣為停焊、對頭鋼管,且對頭位置靠近14701066鋼管一側,對頭前后的鋼管原料質量較差,在成型和焊接時本身也存在不穩定因素,而且對頭位置經過熱處理感應加熱線圈時,需要視對頭焊縫質量的好壞,調整線圈的高度,以防撞壞線圈,這樣就會造成加熱不均勻現象。另外對頭前后,焊縫會發生一定偏轉,必要時也需要調整感應加熱線圈的水平位置,以便跟蹤焊縫加熱,所以總得來說在對頭前后位置處,影響焊接和熱處理質量的因素較多且復雜,控制起來也相對困難。除14701066試樣外,所有試樣性能穩定,未出現明顯差異。

表3 第一組試樣焊縫拉伸和夏比沖擊試驗結果

表4 第二組試樣焊縫拉伸和夏比沖擊試驗結果

續表

2.2 焊縫的顯微組織分析

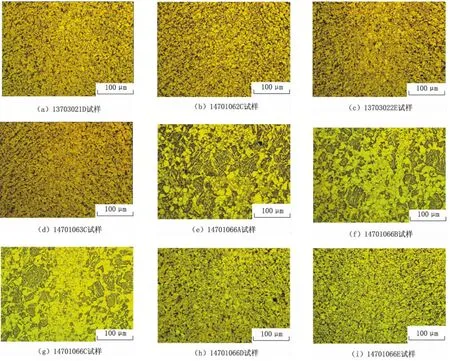

焊縫的金相組織分析以試樣 13703021D,13703022E,14701062C,14701063C,14701066A, 14701066B,14701066C,14701066D和14701066E為代表,如圖2所示。

由圖2可知,試樣13703021D和14701062C為熱處理合格段,有重復加熱的過程,但并未影響其顯微組織。從表3和表4的數據看,其各項性能指標也未有明顯變化。

試樣13703022E和14701063C是停車時位于1#,2#和3#熱處理設備下方的鋼管區間,屬于熱處理不合格管段。從金相分析可以看出,經4#,5#和6#熱處理設備補充加熱后,顯微組織中不存在焊態組織,主要為鐵素體+珠光體,晶粒大小均勻。說明經過補充加熱后,可以實現對焊縫進行完全熱處理的效果。從表3和表4的數據也可以看出,力學性能均滿足技術要求。

1470106試驗管是起焊后經1#,2#和 3#加熱后溫度未達到工藝要求的管段,金相分析顯示經 4#, 5#和 6#熱處理設備補充加熱后,14701066A、14701066B和14701066C試樣的顯微組織中存在大量魏氏組織[12],產生魏氏組織的原因可能是因為對頭焊縫經過1#,2#和3#熱處理設備加熱時,因調整感應線圈的位置及輸入功率,造成此區間鋼管過熱,再經過4#,5#和6#熱處理設備的補充加熱,更加深了過熱的程度。

圖2 試驗用HFW鋼管焊縫顯微組織

從14701066D和14701066E試樣的金相分析可以看出,此時顯微組織主要為鐵素體+珠光體,而沒有過熱組織。從表4中得到的夏比沖擊吸收功的數值也可以看出,過熱的魏氏組織是影響焊縫低溫沖擊韌性的重要因素之一。說明對頭位置存在熱處理溫度的波動階段,對焊縫的顯微組織有影響,但經過及時調整后,控制好1#,2#和3#熱處理設備的加熱溫度,并與4#,5#和6熱處理設備補充加熱溫度相互配合,仍然能夠達到對焊縫進行完全熱處理的效果。

3 結 論

(1)試驗結果表明,經4#,5#和6#熱處理設備補充加熱后,焊縫的抗拉強度、-20℃低溫沖擊韌性、無損檢測結果均滿足GB/T 9711— 2011 PSL2及訂單技術規格書的要求。說明補充加熱措施可以改善焊縫的綜合力學性能,在實際生產中有一定可行性,對于提高產品的合格率有一定幫助。

(2)金相分析顯示,在穩定生產過程中,焊縫的顯微組織主要為鐵素體+珠光體,無焊態組織,整體焊縫組織均勻,說明焊縫經過了良好的熱處理。

(3)對于對頭停焊前后位置的鋼管,因實際生產過程中成型、焊接和熱處理是一個波動變化過程,影響焊縫質量的因素眾多,也很復雜,只能從實踐中不斷積累經驗,盡量控制此區段的鋼管生產的穩定性,減小波動范圍,從而降低產品的不合格率。

[1]左蘭蘭,侯學勤.提高HFW焊縫低溫夏比沖擊韌性的研究[J].焊管,2014(01):58-61.

[2]SCHAMBRON T,W.PHILLIPS A,M.O’BRIEN D,etc. Thermome Chanical Processing of Pipeline Steel with A Reduced Mn Content[J].ISIJ International,2009(02):284-292.

[3]The Technical Society,The Iron and Steel Institute of Japan. Production and Technology of Iron and Steelin Japan During 2008[J].ISIJ International,2009(06):749-770.

[4]Sang Yong SHIN,Kyungshik OH,Ki Bong KANG,etc. Effects of Complex Oxideson Charpy Impact Properties of Heat Affected Zones of Two APIX70 Linepipe Steels[J]. ISIJ International,2009(08):1191-1199.

[5]小出竜男,近藤広章,板谷進.ラインパイプ用高強度高靭性ERW鋼管[J].JFE技報,2005(09):25-29.

[6]中石油管材研究所.嚴格控制的高質量ERW鋼管可用于油氣輸送管[C].ERW鋼管在油氣輸送管中的應用交流研討會資料,2005.

[7]石川信行,遠藤茂,近藤丈.ラインパイプ用高性能鋼管[J].JFE技報,2005(08):19-24.

[8]介升旗.ERW焊管壓扁試驗性能評價與提高[J].焊管,2005(05):77-80.

[9]張朝生.C,Si,Mn含量和焊接區氧含量對ERW鋼管焊縫區壓扁試驗的影響[J].焊管,2007(05):98-99.

[10]長谷川昇,浜谷秀樹,深見俊介等.ERW溶接監視技術の開発[J].新日鉄住金技報,2013(397):118-123.

[11]GB/T9711—2011,石油天然氣工業管線輸送系統用鋼管[S].

[12]李炯輝,林德成.金屬材料金相圖譜[M].北京:機械工業出版社,2006:1103-1263.