基于SINAMICS S120步進式冷床設備特點及電氣控制應用

鮑 磊

(中冶東方工程技術有限公司,山東 青島266555)

基于SINAMICS S120步進式冷床設備特點及電氣控制應用

鮑 磊

(中冶東方工程技術有限公司,山東 青島266555)

本文通過對江蘇常寶鋼管CPE生產線冷床設備的工藝流程及控制應用,論述了步進式冷床的工作及控制原理,反映出步進式冷床在鋼管生產工藝中的作用及優點。

步進式冷床;PLC控制系統;節奏控制

1 設備組成

該冷床區設備主要由:冷床上料裝置、冷床本體、冷床剔除輥道及固定擋板、冷床剔除雙向收集裝置、冷床下料裝置、安全擋板、冷床輸出輥道、升降對齊擋板組成。

2 設備的工藝流程

冷床上料裝置逐根接收來自張力減徑機鋼管,并將鋼管制動,由接料鉤送入步進冷床上進行冷卻。鋼管由冷床輸入裝置輸送到接料鉤中后,通過冷床本體動齒條將鋼管橫向步進移送,實現鋼管在冷床上單齒或隔齒布料。冷床本體可以實現鋼管步進或原位踏步功能,保證鋼管冷卻均勻、平直度好。當有特殊材質需要堆冷的管材時,冷床堆冷剔料輥道及雙向收集裝置,將需要堆冷的鋼管從冷床中部剔出,并進行收集。

3 控制系統

3.1 控制系統的設計。冷床區域控制系統包括電氣傳動系統、PLC控制系統、HMI上位機三個部分。系統基于 WINDOWS XP 操作系統平臺,采用SIEMENS公司S7-300控制系統配以ET-200M分布式I/O對整個系統進行數據的采集、狀態監視和過程控制。使用SIEMENS公司STEP7 V5.5 編程軟件,完成系統硬件組態及冷床區域所有設備控制程序設計。采用WINCC 7.0上位軟件進行畫面制作,操作員通過這些畫面完成現場工藝參數和設備運行狀態的監視和操作。

3.2 冷床設備及電氣原理簡介

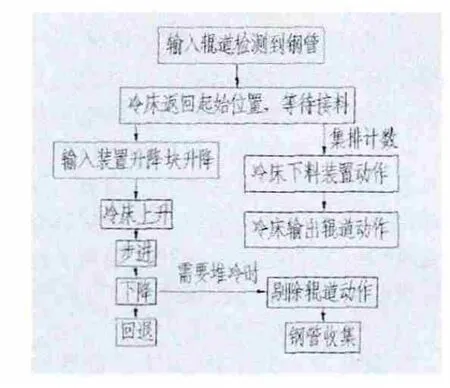

3.3 整個冷床區域中冷床輸入輥道、冷床本體升降電機、冷床提出輥道、冷床輸出輥道的電機采用變頻電機,冷床輸出小車、星輪撥料起采用普通電機,冷床升降塊、冷床的前進后退、輸出小車的前進及后退、升降擋板采用液壓控制。冷床各部分動作連鎖關系如圖1所示:

冷床的步進運動主要由冷床升降裝置、冷床橫移裝置實現。冷床升降裝置由電機傳動,冷床橫移裝置由液壓傳動。冷床設備本體升降裝置是由2臺變頻電機驅動一偏心裝置作周期旋轉運動,床體運行至上下位時電機需減速停止。冷床入口上料裝置選用SINAMICS S120 單機傳動變頻調速裝置,冷床入口輥道采用SINAMICS G120 作為變頻調速裝置。SINAMICS S120調試最簡便的方法是使用編程器,編程器需要安裝調試軟件Starter。基礎自動化使用S7-300 系列PLC 作為邏輯控制器,使用CPU315-2DP 作為控制核心,傳動裝置和遠程分布式I/O 端口通過Profibus-DP總線直接連接至CPU。

3.4 步進式冷床步進及踏步過程

3.4.1 冷床步進動作:冷床處于原始位置狀態,當輸入輥道上的鋼管通過熱金屬檢測器檢測其尾部完全進入冷床區域,升降塊動作一周期,將鋼管從輥道移至接料鉤,冷床開始步進一周期動作,此時制動器打開,2 臺升降電機旋轉驅動床體上升,床體處于上極限位(該位置信號由位置編碼器發出)時,電機停止,制動器制動;步進油缸伸出,使冷床至前極限(該位置信號由接近開關發出),制動器再次打開,升降電機再次旋轉驅動床體下降至下極限位(該位置信號由位置編碼器發出);制動器制動,步進油缸回退至原始位置,這時冷床一整個步進周期完成,鋼管在定齒條上前進一步。

3.4.2 冷床踏步動作:當冷床步進動作不能連續進行時,為了保證冷床上現有的鋼管不會因為上下受熱不均而造成彎曲,此時冷床需要進行踏步動作,冷床踏步動作時鋼管在接料鉤的位置不變,只是通過齒條的斜面使鋼管發生旋轉,從而保證鋼管溫度均勻,使其彎曲程度減小。踏步動作時,冷床踏步液壓缸伸出致踏步前極限位(該位置信號由接近開關發出),制動器打開,冷床電機動作,驅動冷床向上至上極限位,此時接料過程中,利用齒條的機械結構,鋼管會進行小幅度的旋轉。到達上極限位后,踏步液壓缸縮回致冷床后極限,再有電機驅動冷床下降回到初始位,鋼管放回定齒條時仍會有小幅度旋轉。通過踏步一周期,調整了鋼管的受冷面,極大的減小了鋼管在冷床上彎曲的可能性。

3.5 主要電氣控制過程及控制特點

圖1 冷床各部分的連鎖關系

3.5.1 冷床的節奏控制:正常連續生產時,冷床需等于或快于減徑機的軋制節奏,才能將輸入輥道的來料鋼管有規律的擺放到冷床上。對于冷床升降主電機這種較大的變頻電機,變頻器建立磁場的過程耗時比例較大,因為連續生產時程序控制,只切斷變頻的速度給定,而不切斷變頻器的使能,大大節約了電機啟動時變頻器建立磁場的耗時。

3.5.2 接放料時的速度控制:動齒條在上升過程接料及下降過程放料時需要“輕拿輕放”,以防止齒條對鋼管表面產生劃痕。冷床的上升下降過程只要是由編碼器定位的,因為在上升及下降過程中需要設置減速位,冷床到達該位置時減速將鋼管托起或放下,減小鋼管表面的劃痕程度。

3.5.3 與冷床前后控制系統通訊:為了防止因前后故障造成的“堆鋼”現象,需要與前后區域有可靠的信號通信,通訊通常使用DP-DP耦合器,當冷床及后面區域出現故障時,前方禁止向冷床輸入鋼管;與后面區域有可靠的通信,可保證輸出輥道的速度與后面區域的節奏保持一致,使冷床的輸出更流暢。

結語

該種冷床設備作為鋼管生產線的重要工序設備之一,增強了鋼管的均勻冷卻效果,保證了鋼管表面的質量及生產工藝的流暢。但該廠的冷床設備在設備及控制方面都有著不足之處,如輸入輥道的故障檢測、冷床計數及物料跟蹤的穩定性方面等,都應在日后設備的研發及生產中加以改進。

[1]謝大偉.步進式厚板冷床的應用[A].中國計量協會冶金分會2011年會論文集[C].2011.

TG33

A

10.13612/j.cnki.cntp.2014.07.111