T91與12Cr1MoV異種鋼管道焊接工藝分析及應(yīng)用

黃向紅

(四川機電職業(yè)技術(shù)學(xué)院 機械系,四川 攀枝花617000)

0 前 言

隨著電力工業(yè)的迅速發(fā)展,高參數(shù)、大容量機組不斷涌現(xiàn),對鋼管材料的高溫蠕變和抗應(yīng)力腐蝕等性能提出了更高的要求。馬氏體耐熱鋼(如T91/P91鋼等)以其良好的高溫持久強度、熱穩(wěn)定性和高溫抗蠕變能力等綜合性能,在電站鍋爐的過熱器、再熱器及主蒸汽管道上獲得越來越廣泛的應(yīng)用。而火力發(fā)電機組隨著各個部位工作溫度的不同,也不可避免地產(chǎn)生了T91/P91與12Cr1MoV等異種鋼的焊接問題。攀熱電廠2×300 MW機組在擴(kuò)建過程中就遇到了高溫再熱器管(T91材質(zhì))與低溫段珠光體鋼管(12Cr1MoV材質(zhì))的焊接問題,其管道規(guī)格為φ63.5 mm×5 mm等。

近幾年隨著電力工業(yè)的迅猛發(fā)展,T91鋼的焊接技術(shù)已經(jīng)成熟,但T91與12Cr1MoV異種鋼焊接技術(shù)難度較大,容易出現(xiàn)焊接缺陷,因此需要通過焊接工藝評定試驗,以保證T91與12Cr1MoV異種鋼管道的焊接質(zhì)量。

1 T9l與12Cr1MoV鋼性能及焊接性分析

1.1 T9l鋼的理化性能及焊接性分析

1.1.1 理化性能

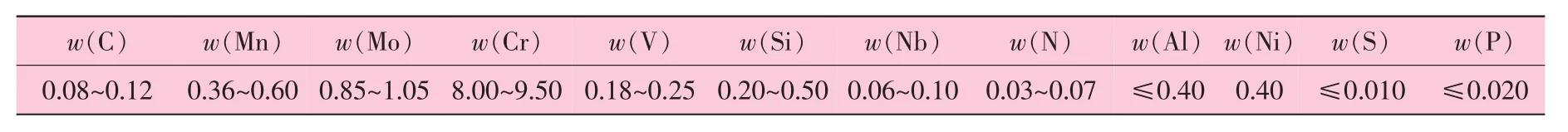

T91鋼是在9Cr1Mo鋼的基礎(chǔ)上,采用純凈化、細(xì)晶化冶金技術(shù)以及微合金化和控軋、控冷等工藝開發(fā)出的新一代中合金耐熱鋼,其化學(xué)成分見表1,力學(xué)性能見表2。從化學(xué)成分上看,降低了C,S和P含量,并采用V,Nb和N元素微合金化;從力學(xué)性能上看,鋼的強度和韌性得到了改善。這是由于T91鋼的強化機理與老鋼種有原則的不同,即除了固溶和沉淀強化外,還通過微合金化、控軋、形變熱處理及控冷獲得高密度位錯和高度細(xì)化晶粒的結(jié)果。該鋼的供貨狀態(tài)為正火+回火(730~760℃),顯微組織是回火馬氏體。

表1 T91鋼的化學(xué)成分%

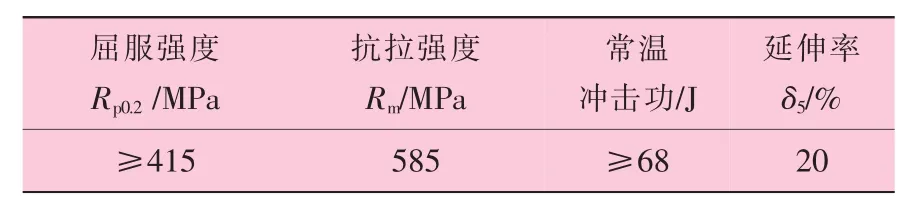

表2 T91鋼的力學(xué)性能

1.1.2 焊接性能

T91鋼由于降低了C和雜質(zhì)元素的含量,焊接裂紋的敏感性明顯減弱,防止裂紋產(chǎn)生的預(yù)熱溫度隨之而降。應(yīng)該說,該鋼的焊接性有所改善。盡管如此,接頭性能的明顯劣化卻是焊接這類鋼的主要困難,因為:①焊縫由于熔敷金屬沒有控軋和形變熱處理的機會,晶粒不可能由此獲得細(xì)化,同時熔敷金屬中的Nb和V在凝固冷卻過程中難以呈微細(xì)的C和N化合物析出,焊縫的韌性遠(yuǎn)不如母材;②供貨狀態(tài)優(yōu)良的母材性能受到焊接的高溫循環(huán),母材HAZ性能必會明顯劣化;③這種劣化的程度隨焊接熱輸入的增大而加劇。

1.2 12Cr1MoV鋼的理化性能及焊接性分析

1.2.1 理化性能

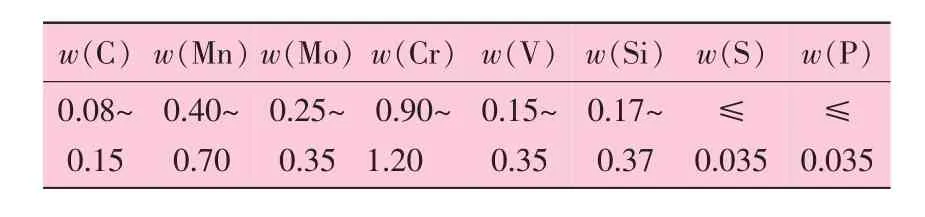

12CrlMoV鋼是一種常見的珠光體耐熱鋼,應(yīng)用廣泛,常用來制造壁溫≤580℃的高壓、超高壓鍋爐過熱器管、聯(lián)箱和主蒸汽管道等。其化學(xué)成分見表3,力學(xué)性能見表4。

表3 12CrlMoV鋼的化學(xué)成分%

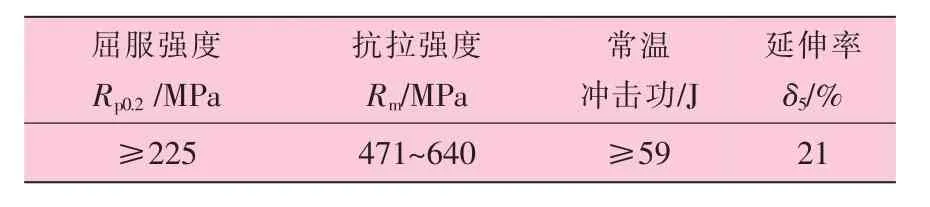

表4 12CrlMoV鋼的力學(xué)性能

1.2.2 焊接性能

12Cr1MoV耐熱鋼中由于C及一定量的Cr,Mo和V等合金元素,一方面在焊接過程中有一定的淬硬傾向,另一方面在焊接熱循環(huán)決定的冷速條件下,接頭的組織與性能極不均勻,焊縫和熱影響區(qū)中有冷裂傾向。因此為了防止脆化及冷裂,12Cr1MoV耐熱鋼一般要求焊前應(yīng)根據(jù)結(jié)構(gòu)與具體生產(chǎn)條件進(jìn)行預(yù)熱。

1.3 T9l與12Cr1MoV異種鋼的焊接性分析

(1)淬硬傾向。由于馬氏體鋼有明顯的空冷淬硬傾向,焊后易得到硬度很高的馬氏體組織,使焊縫金屬脆性增加,在焊接熱循環(huán)作用下,經(jīng)高溫過熱,焊縫及熔合線附近晶粒急劇長大,加上焊接殘余應(yīng)力的作用極易形成冷裂紋。此外T9l鋼與12Cr1MoV鋼的碳當(dāng)量值較高, 超過了產(chǎn)生冷裂紋的碳當(dāng)量極限值0.4%,所以冷裂傾向均很大。

(2)形成增碳層和脫碳層。為了提高T9l鋼的熱強性,在鋼中加了Mo,V和W等極易形成碳化物的元素,從而在焊接接頭中使12Cr1MoV鋼焊縫熔合線附近的碳擴(kuò)散形成脫碳層,而T9l鋼一側(cè)由于碳的遷入形成增碳層,將大大降低異種鋼接頭的性能。

(3)性能的不均勻性。T9l鋼與12Cr1MoV鋼焊接時,由于焊縫兩側(cè)的金屬和焊縫的合金成分有明顯的差別,隨著焊接工藝的不同,熔合比也將不同,最終造成整個焊接接頭化學(xué)成分極不均勻,經(jīng)過焊接熱循環(huán)作用之后,焊接接頭各區(qū)域也將出現(xiàn)不同的金相組織,這種差異致使焊接接頭物理性能和力學(xué)性能也呈現(xiàn)不同。對焊接接頭影響最大的物理性能主要有線脹系數(shù)和導(dǎo)熱系數(shù),它們的差異將在很大程度上決定著焊接接頭在高溫下使用的安全性。

2 T9l與12Cr1MoV管對接焊工藝試驗

異種鋼焊縫與母材的化學(xué)成分、金相組織、物理性能及力學(xué)性能都有較大的差別,焊接時必須采取一定的特殊工藝措施才能獲得滿意的焊接接頭。

2.1 焊接方法的選擇

常用的各種電弧焊接方法都可以進(jìn)行焊接,但根據(jù)DL/T 752—2010《火力發(fā)電廠異種鋼焊接技術(shù)規(guī)程》,在火電工業(yè)建設(shè)工程中,管道的焊接常采用手工鎢極氬弧焊打底和焊條電弧焊蓋面的焊接工藝,對于直徑小于60 mm的薄壁管也可考慮全部采用手工鎢極氬弧焊工藝。

2.2 焊材的選擇

珠光體鋼與馬氏體鋼焊接時可以選擇3種不同的焊接材料:①與珠光體鋼相似;②與馬氏體鋼相似;③與這兩種鋼完全不同的材質(zhì),即奧氏體焊條或焊絲。采用奧氏體焊條或焊絲可以使焊縫金屬得到奧氏體組織,抗裂性能好。缺點是焊后回火熱處理過程中易發(fā)生C的遷移;另外,奧氏體鋼的熱膨脹系數(shù)比馬氏體鋼大約50%,使焊縫金屬產(chǎn)生較大的內(nèi)應(yīng)力,所以一般避免使用奧氏體焊條來焊接。根據(jù)前面對兩種鋼焊接性的分析,同時參考DL/T 752—2010《火力發(fā)電廠異種鋼焊接技術(shù)規(guī)程》,決定選擇焊材為:焊縫金屬具有優(yōu)良塑性和韌性的TIG-R40焊絲,規(guī)格為φ2.5 mm,鈰鎢極為φ2.5 mm;焊條為與珠光體鋼相似的E5515-B2-V(R317),規(guī)格為φ3.2 mm。焊條使用前應(yīng)進(jìn)行350℃烘烤并保溫1 h,使用中應(yīng)放在100~150℃的便攜式保溫筒內(nèi)隨用隨取。氬氣使用前應(yīng)檢驗其純度,其純度應(yīng)在99.99%以上。

2.3 坡口組對

異種鋼焊接時主要根據(jù)母材的厚度和熔合比來確定坡口角度,一般來說希望熔合比越小越好,因此應(yīng)選擇較大的坡口角度。坡口形式為鈍邊V形,坡口角度為60~70℃,鈍邊尺寸為0.5~1.0 mm,組對間隙為2~3 mm,以保證根部焊透。組對前應(yīng)將坡口及內(nèi)外壁15~20 mm范圍內(nèi)的油污、銹跡及氧化皮清除干凈,直至露出金屬光澤。

2.4 背面局部充氬氣保護(hù)

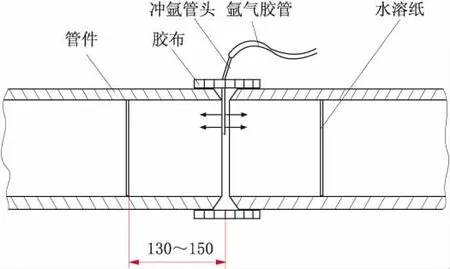

為避免焊縫根部氧化,需要采用背面充氬氣保護(hù),為保證焊接質(zhì)量并節(jié)約氬氣,可采用局部充氬的方法。同時,由于氬氣流量較小時保護(hù)效果不好,而加大氬氣流量,會對焊接電弧產(chǎn)生影響,所以采用側(cè)吹式局部充氬保護(hù) (如圖1所示)比較好。側(cè)吹式局部充氬可采用水溶紙法,氬氣流量為8~12 L/min。

圖1 側(cè)吹式局部充氬示意圖

2.5 預(yù)熱、后熱、焊后熱處理及層間溫度控制

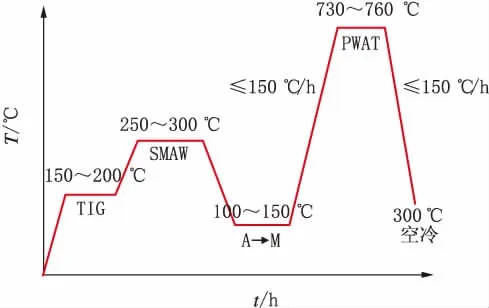

由于T9l與12Cr1MoV鋼都有一定的淬硬傾向,通過焊前預(yù)熱可以控制焊接區(qū)的殘留氫的含量,降低焊接區(qū)的硬度和應(yīng)力峰值及改善韌性。控制層間溫度一方面可防止焊縫金屬過熱,另一方面是為了保持緩冷。及時有效的焊后熱處理能起到改善焊縫及其HAZ組織,提高接頭的韌性和高溫持久強度以及消除焊接內(nèi)應(yīng)力等作用。因此,施工技術(shù)人員查閱了相關(guān)資料并借鑒其他單位對T9l與12Cr1MoV鋼的焊接經(jīng)驗,制定了以下制度:

(1)預(yù)熱溫度。預(yù)熱溫度按T9l鋼的要求進(jìn)行選擇,溫度控制在150~200℃,手工氬弧焊打底完成后待溫升至250~300℃進(jìn)行焊條手工電弧焊,并保持此層間溫度;

(2)后熱處理。焊后升溫至300~350℃,保溫2h;

(3)焊后熱處理。T9l鋼的焊接接頭,焊后必須緩冷到Mf點(150~100℃)以下,并保溫0.5~1.0 h,使其焊接接頭完全轉(zhuǎn)變?yōu)轳R氏體組織,然后再升溫至730~760℃進(jìn)行回火熱處理,保溫時間2 h。升溫速度應(yīng)≤150℃/h。

T9l與12Cr1MoV異種鋼焊接熱過程工藝曲線如圖2所示。

圖2 焊接熱過程工藝曲線圖

2.6 焊接工藝參數(shù)的確定

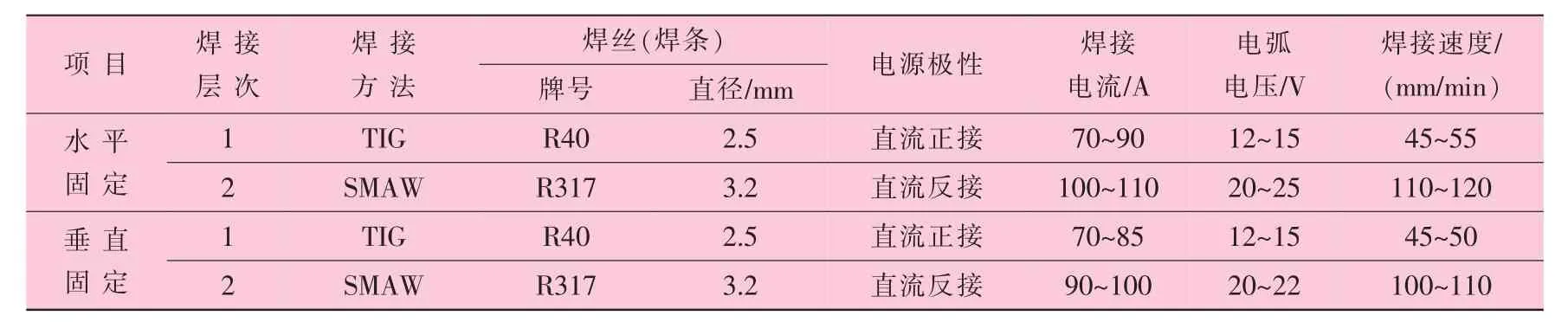

焊接工藝參數(shù)對熔合比有直接的影響,焊接熱輸入越大,熔入焊縫的母材就越多,而焊接電流、電弧電壓和焊接速度等工藝參數(shù)直接影響著焊接熱輸入的大小,因而焊接時應(yīng)在保證焊縫質(zhì)量的前提下,盡量采用小的工藝參數(shù)以減少熱輸入,降低熔合比。

焊接方法采用手工鎢極氬弧焊打底和手工電弧焊蓋面,焊接工藝參數(shù)見表5。

表5 T9l與12Cr1MoV管對接焊接工藝參數(shù)

2.7 焊接實施要點

(1)確定了焊接工藝參數(shù)后,焊接操作也是保證質(zhì)量的重要過程,因此必須由合格焊工嚴(yán)格按照要求來實施管件焊接試驗。

(2)焊前需清理坡口兩側(cè)各寬20 mm范圍內(nèi)的油污、銹跡、金屬屑及其他有害雜質(zhì),注意打底層選用斷續(xù)加絲以保證根部焊透不出現(xiàn)內(nèi)凹,起弧應(yīng)輕輕劃擦,在出現(xiàn)熔池后加絲,抽絲時不宜離開氬氣保護(hù)區(qū)。焊至點固焊點時應(yīng)多加幾滴焊絲,以免背面脫節(jié)。第1層焊縫焊接完畢后,應(yīng)用角向磨光機、鏨子或鋼絲刷將焊渣、飛濺等雜物清理干凈(尤其注意中間接頭和坡口邊緣)直至露出金屬光澤,經(jīng)自檢合格后,方可焊接第2層。

(3)盡量減少收弧的次數(shù),收弧時應(yīng)將熔池填滿,避免產(chǎn)生弧坑裂紋,待熔池填滿后將電弧快速移出坡口邊緣熄弧。

(4)注意充氬一定時間后才能焊接,焊接過程中焊絲和管子應(yīng)始終處于氬氣的保護(hù)下,不可讓空氣侵入焊接區(qū)以防氧化。

2.8 焊接試件檢驗

2.8.1 外觀檢驗

(1)焊縫成形良好,表面平整、光滑,余高0~1.5 mm;

(2)焊縫表面沒有裂紋、氣孔、弧坑、夾渣、未熔合等缺陷;

(3)有一對管件背面咬邊<0.5 mm,咬邊長度小于該焊縫全長的10%,且不大于40 mm。焊縫外形尺寸符合設(shè)計及規(guī)程要求,經(jīng)熱處理后對焊件進(jìn)行其他項目的檢驗。

2.8.2 無損探傷

焊后對焊縫進(jìn)行100%的X射線檢驗,檢驗結(jié)果為Ⅰ級合格。

2.8.3 力學(xué)性能檢測

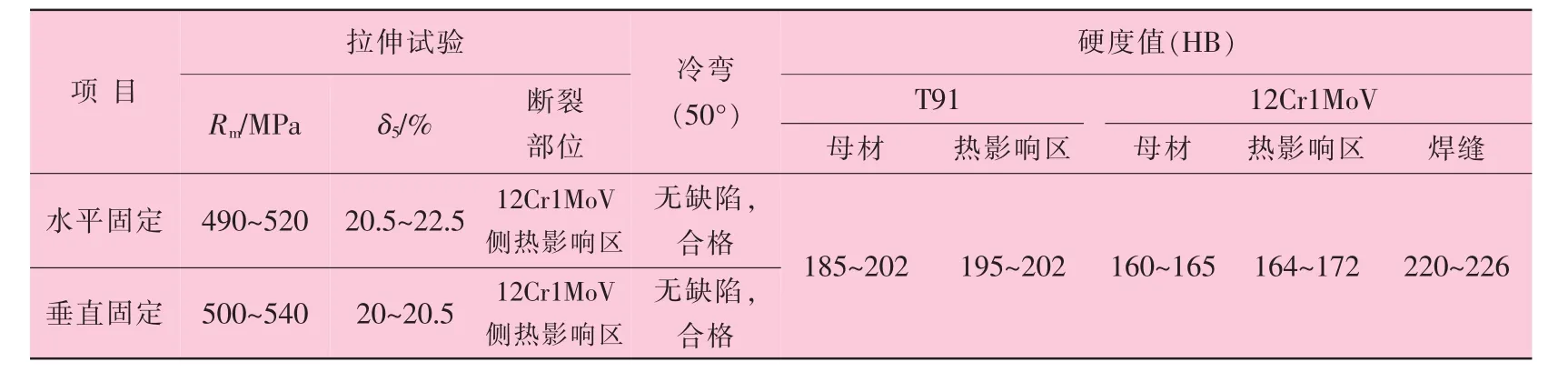

試件力學(xué)性能檢測結(jié)果見表6,檢測合格。

表6 T9l與12Cr1MoV管對接接頭力學(xué)性能檢測結(jié)果

2.8.4 焊接接頭金相組織

T91鋼熱影響區(qū)為回火索氏體,12Cr1MoV熱影響區(qū)為鐵素體+珠光體,焊縫為回火索氏體,檢測結(jié)果合格。

3 焊接工藝應(yīng)用

采取上述工藝進(jìn)行現(xiàn)場焊接,焊后用5倍放大鏡或目測,對焊口進(jìn)行100%的外觀檢驗,焊縫邊緣過渡圓滑,無裂紋、未熔合、未焊透、氣孔、夾渣、凹坑等表面缺陷,咬邊及錯邊量都沒超出允許范圍,焊縫外形尺寸符合設(shè)計及規(guī)程要求。對焊縫進(jìn)行X射線檢驗,在上百道焊口中大多數(shù)一次合格,只有幾道焊口因氣孔超標(biāo)未達(dá)到要求,經(jīng)返修后全部合格。說明所用焊接工藝參數(shù)及焊接方法是合理的,為擴(kuò)建工程的順利完工提供了保證,為今后類似材料的焊接積累了可借鑒的經(jīng)驗。

[1]楊富,章應(yīng)霖,任永寧,等.新型耐熱鋼焊接[M].1版.北京:中國電力出版社,2006.

[2]英若采.熔焊原理及金屬材料焊接[M].2版.北京:機械工業(yè)出版社,2000.

[3]機械工業(yè)技師考評培訓(xùn)教材編審委員會.焊工技師培訓(xùn)教材[M].1版.北京:機械工業(yè)出版社,2004.

[4]陳欣.T91與12Cr1MoV異種鋼焊接分析[J].焊接技術(shù),2002(02):16-18.

[5]焦萬才,張文明,劉兆甲.氬弧焊/實用焊接技術(shù)叢書[M].1版.沈陽:遼寧科學(xué)技術(shù)出版,2007.

[6]李亞江.焊接組織性能與質(zhì)量控制[M].1版.北京:化學(xué)工業(yè)出版社,2005.

[7]趙立.T91/P91鋼焊接工藝及參數(shù)的優(yōu)化[J].焊接技術(shù),2002(04):22-23.

[8]王世強,張媛.P91與12Cr1MoV異種鋼超厚壁大徑管焊接工藝[J].電焊機,2009(03):92-94.

[9]孫威.T91/P91鋼焊接性及焊接工藝[J].金屬加工(熱加工),2006(10):28-32.

[10]楊富,章應(yīng)霖.我國火電站焊接技術(shù)的現(xiàn)狀及發(fā)展[J].焊接技術(shù),2001(s1):5-7.