特殊用途刀具的選材及熱處理

劉軍,于重霞

金屬切削加工向著高速、高效、高可靠性、專用化的方向發展,刀具用戶對刀具的硬度、耐磨性等性能要求越來越高,刀具企業加速結構調整推動高效刀具的發展已刻不容緩,根據加工對象和切削條件確定刀具的幾何參數和與之相適應的冷熱加工工藝,為客戶提供個性化的高效刀具及全面的金屬切削解決方案,才能獲得穩定可靠的市場。材料、熱處理和表面改性的涂層技術是影響刀具性能的主要因素。

一、加工調質鋼和高強度鋼的高性能絲錐

42Cr Mo、35Cr MnSi、40CrNiMo等合金結構鋼韌性很高,加工時難以斷屑,經調質處理后具備了更高的強度,但仍保持較高的韌性,這對切削加工十分不利,特別是攻螺紋十分困難。用普通絲錐攻螺紋時經常出現絲錐斷在孔內的情況,加工無法進行。因此,必須生產出能夠提高切削效率,能與先進的數控機床、加工中心相配套的高效絲錐。在這種絲錐的生產中選擇好的材料和精細的熱處理工藝是非常重要的。

1.材料的選擇

高性能絲錐應具有高的硬度和更高的耐熱性能,才能滿足高強度調質鋼及高的切削速度和加工效率的要求。需選用在高溫度下(600℃左右)能保持其切削性能和耐磨性的高速工具鋼,而鈷高速工具鋼具有比普通高速工具鋼更高的硬度和熱硬性,在切削難加工材料時突顯其能。

目前常用的鈷高速工具鋼有M35和M42,從絲錐使用性能要求看需要有一定的韌性,確定使用韌性、抗彎性能相對較高的M35鈷高速工具鋼。

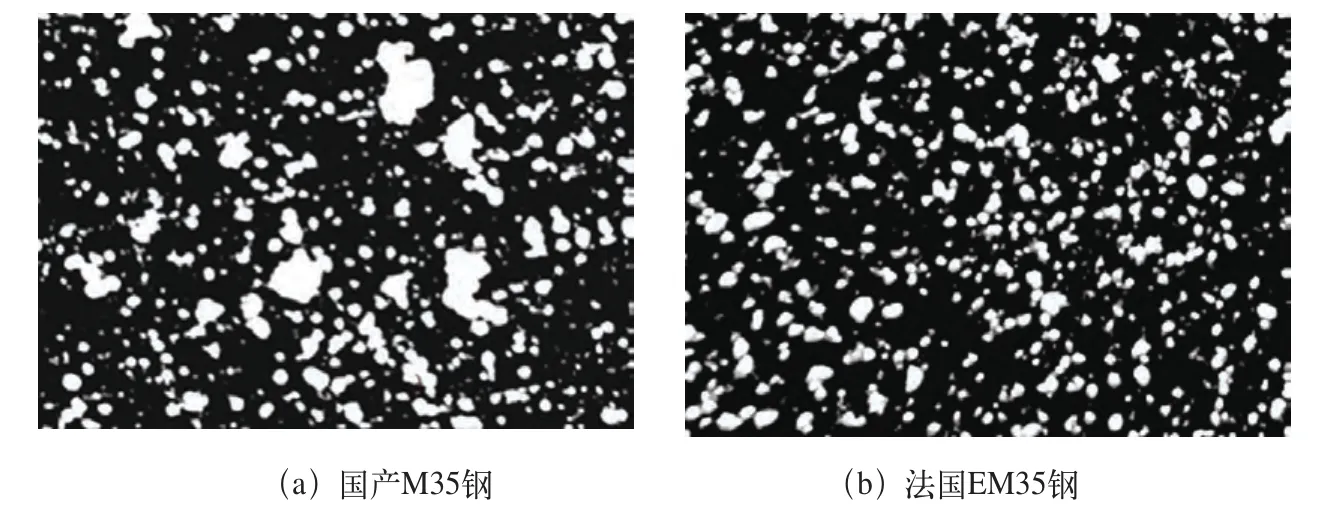

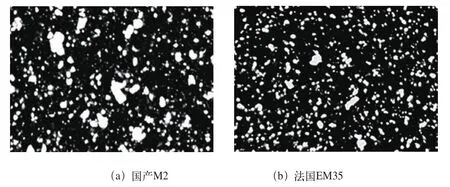

在鋼材的選擇上,國產鋼材雖然成分控制精確,控制元素也較多,但總體鋼材純凈度較差,使得淬回火脆性增大趨勢明顯,從碳化物形態看,法國ERASTEEL生產的EM35碳化物顆粒大小及均勻性明顯好于國產M35(見圖1)。綜合考慮各項決定選用法國ERASTEEL生產的EM35鈷高速工具鋼(化學成分見表1)。

2.熱處理淬回火工藝

EM35高性能絲錐熱處理技術要求為:硬度65~67HRC,淬火晶粒度10.5~11.5級,回火程度1級。

ERASTEEL推薦其絲錐用淬火溫度1180~1220℃,回火溫度550~570℃。

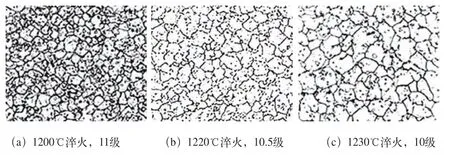

(1)淬火加熱溫度對組織性能的影響 用1190℃、1220℃、1230℃分別進行了淬火工藝試驗,淬火組織見圖2,結果見表2。

從圖2可以看出1200℃淬火晶粒較細,而且基體中有明顯的未溶碳化物,說明淬火基體中溶入的碳及合金元素含量較低,即基體合金度較低,這不利于鋼的硬度特別是熱硬性的提高。

表1 EM35鋼化學成分(質量分數) (%)

圖1 國內外高速鋼碳化物形態對比 500×

1220℃淬火晶粒為10.5級,基體中未溶碳化物較少,說明淬火基體合金度較好,能保證硬度和熱硬性。

1230℃淬火基體合金度較好,但出現了較大的晶粒,這易使絲錐脆性增大,造成使用過程中崩刃、脆斷等早期失效。

(2)回火 由于高速工具鋼淬火后殘留奧氏體較多,在回火過程中會發生二次淬火,應進行3~4次回火才能完全消除殘留奧氏體達到充分回火。根據ERASTEEL推薦的回火溫度按560℃×1h×3次回火,組織達1級。

(3)試驗結果分析 從淬火晶粒度及表2可以看出:淬火溫度升高,晶粒長大,溶入基體的碳及合金元素含量增加,基體合金度增高,有利于熱硬性的提高;溫度高過1230℃會導致晶粒過分長大,晶粒度增加到10級,強度下降,脆性增大;高速工具鋼淬火時,為獲得最高熱硬性的淬火溫度與獲得最高強度的淬火溫度并不一致,因此應根據刀具的使用性能要求選擇盡可能高的溫度,即不出現晶粒長大的最高溫度,使碳化物盡可能多地溶解,在隨后回火時,有更多的碳化物析出,從而獲得高的硬度與熱硬性,滿足高強度鋼的切削要求。

故確定EM35最佳淬火溫度1210~1220℃,晶粒度1 0.5~1 1級,回火工藝560℃±10℃×1h×3次,淬火、回火硬度65~67HRC。

二、加工不銹鋼、有色金屬的涂層刀具

涂層刀具常用于加工鈦合金、硅鋁合金、不銹鋼等,這類材料由于具有強度、剛度高,耐蝕性強,以及耐磨性好等優良的物理、力學性能,在航空航天、軍工等領域有廣泛應用。然而正是由于這些性能又使它們屬于典型的難加工材料,切削過程中表現為切削力大、熱導率低、切削強度高,加工硬化嚴重。涂層刀具具有良好的高溫硬度、高溫抗磨損性能,盡量小的表面摩擦因數,減小加工過程中的摩擦阻力和粘連性,從而有效地提高切削速度,實現干式切削,減少非生產時間(如換刀、磨、對刀),減少返工等,提高生產效率。涂層工藝技術不再贅述。

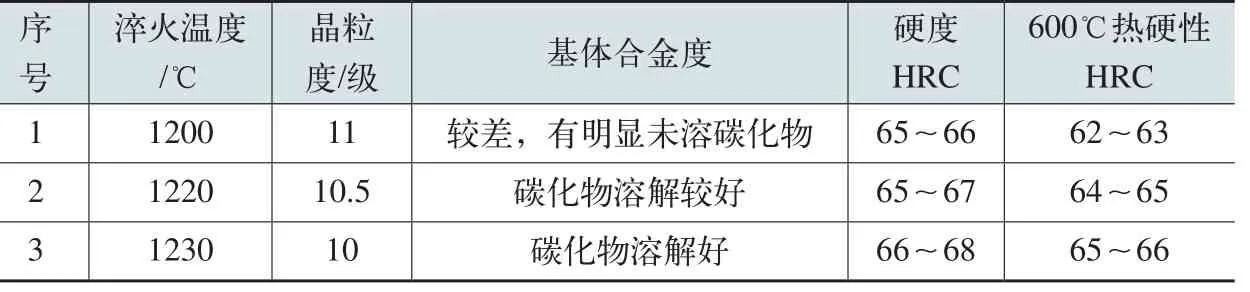

表2 不同溫度淬火EM35鋼的組織與性能

圖2 不同溫度的淬火晶粒度 500×

三、M1.8-M2.5小型普通機用絲錐

小型絲錐由于直徑很小,絲錐的整體剛度、強度低,脆性大,攻螺紋時常出現斷裂等問題,通過對材料、硬度、熱處理的改進,使小絲錐的各項性能得到了提升。

1.材料的選擇

國產通用高速工具鋼M2價格便宜,但存在著冶金質量差、市場混亂等問題,用其生產的小絲錐斷裂率高,甚至在斷口上可看到明顯的材質疏松孔洞,且淬回火硬度散差大,不能適應小絲錐苛刻的工作條件。為徹底提升產品質量,選用法國ERASTEEL高性能高速工具鋼EM35,其冶金質量、碳化物均勻性、硬度均勻性都明顯高于國產M2鋼(見圖3)。

2.硬度的確定

為降低脆性、增加韌性,適當降低了硬度,由通常的65~67HRC降為62~64HRC,這樣既增加了韌性,又可保證其正常的切削性能和使用壽命,而且還降低了加工絲錐時的磨削難度。

3.淬回火工藝

為保證熱硬性仍用1210~1220℃的溫度真空淬火,回火時兼顧硬度指標,將第一次回火溫度提為600℃×2h,使硬度降到62~64HRC,然后再按560℃×2h×2次回火。由于硬度公差范圍小,因此對加熱爐中溫度均勻性要求很高,淬火在真空爐進行,回火用硝鹽回火爐。

四、結語

提高高速工具鋼刀具質量是一項系統工程,其中熱處理是關鍵環節,同時還要根據刀具用戶的不同需求積極選用新材料、新涂層、新技術、新工藝,只有重視和搞好每一個環節,才能生產出具有個性化的高效刀具,提升制造業服務的水平與能力(文中引用的高速工具鋼鋼號按我國鋼號為:M35—W6Mo5Cr4V2Co5,EM35—W6Mo5Cr4V2Co5,M2—W6Mo5Cr4V2)。

圖3 國產M2與法國EM35碳化物對比 500×

20140218