改善ASTM A668 Cl.E材質大鍛件沖擊吸收功及晶粒度的研究

趙學文

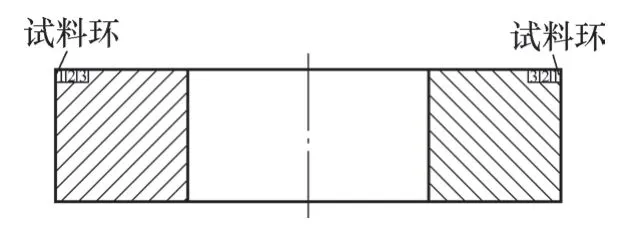

ASTM A668 Cl.E屬于低中碳低合金鋼,退火或正回火需保證產品的力學性能。某批ASTM A668 CL.E材質鍛件化學成分要求(max)和實際成分見表1,熱處理正回火后需保證最終性能值(σ0.2≥295MPa,σb≥570MPa,δ4≥22%,Ψ≥35%,AKV(0℃)≥27J),其取樣部位見圖1。

圖1 鍛件取樣部位

1.問題分析

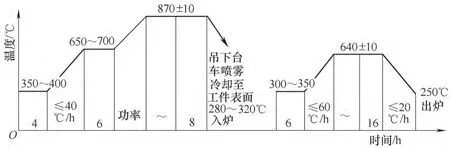

實際生產中采用圖2所示的熱處理工藝,鍛件的強度(見表2)均滿足性能要求,但沖擊值均不合格。該批鍛件實際成分相當于國產35Mn,Ac1溫度727℃,Ac3溫度790℃,此材質正常的正火溫度應選擇(850±10)℃,回火溫度應選擇(640±10)℃。該鍛件正回火后強度要求值比較苛刻且沖擊試驗溫度為0℃,為確保性能值,結合以往類似材質熱處理工藝參數,實際正火溫度選用900℃,回火溫度選用580℃,空冷時僅吊下空冷。

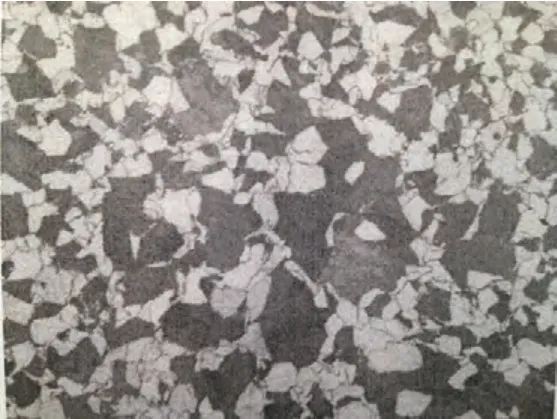

因沖擊值不合格返修的鍛件熱處理難度較大,選取沖擊殘樣做金相分析未發現夾雜物超標缺陷,沖擊組織為鐵素體+珠光體,部分珠光體組織成團狀,且部分晶粒粗大(見圖3、圖4)。一般正火溫度偏高或均溫、保溫時間過長或冷卻速度較慢易造成此現象。

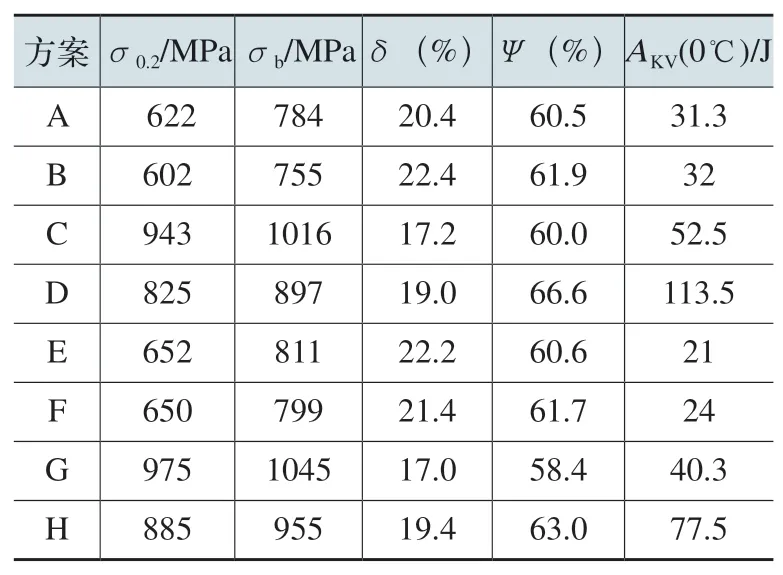

從強度和沖擊搭配值看,我們認為正火溫度選擇偏高、回火溫度偏低是造成強度富裕量較大而沖擊值不合格的主要原因。

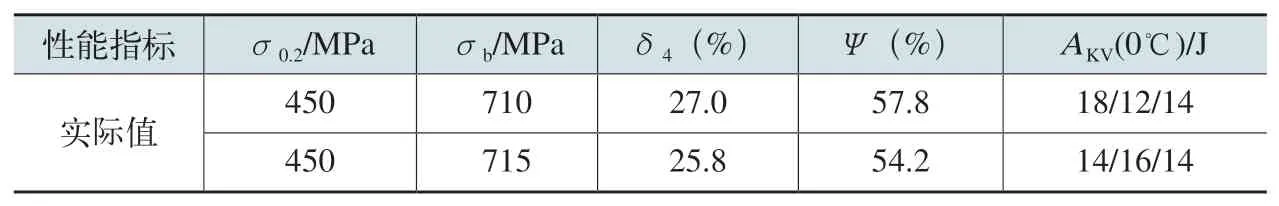

表2 性能結果

圖2 熱處理工藝

圖3 晶粒度照片(7級,少量5級)100×

圖4 組織照片(鐵素體+珠光體)200×

2.工藝試驗

為驗證以上分析并確定返修熱處理工藝,進行小樣模擬試驗。

(1)試驗材料 在鍛件性能余料上加工拉伸和沖擊小試樣。

(2)試驗設備 模擬爐,最高使用溫度為1250℃。

(3)模擬試驗方案 不同正火溫度(回火溫度)、冷卻方式的組合共8組方案。方案A:850℃×2h(空冷)+600℃×4h(空冷);方案B:850℃×2h(空冷)+640℃×4h(空冷);方案C:850℃×2h(水冷)+600℃×4h(空冷);方案D:850℃×2h(水冷)+640℃×4h(空冷);方案E:880℃×2h(空冷)+600℃×4h(空冷);方案F:880℃×2h(空冷)+640℃×4h(空冷);方案G:880℃×2h(水冷)+600℃×4h(空冷);方案H:880℃×2h(水冷)+640℃×4h(空冷)。

(4)試驗結果 表3中A~H試驗方案中,伸長率普遍偏低,其他性能均合格。強度和沖擊值隨熱處理溫度和冷卻方式的變化規律如下:正火溫度升高30℃,屈服強度升高30~60MPa,抗拉強度值升高30~60MPa。G方案強度最高,可見經正火溫度提高并加速冷卻后,強度值最高。C~D沖擊值最高、G~H沖擊值次之。工藝參數和沖擊值關系表明:隨著正火溫度的下降,沖擊值明顯升高;在同一正火溫度下,隨回火溫度升高,沖擊值也明顯改善,640℃約是600℃回火溫度下的沖擊值的2倍;在同一正火和回火溫度下,水冷后的沖擊值高于空冷后的沖擊值,可見加速冷卻可改善沖擊值。

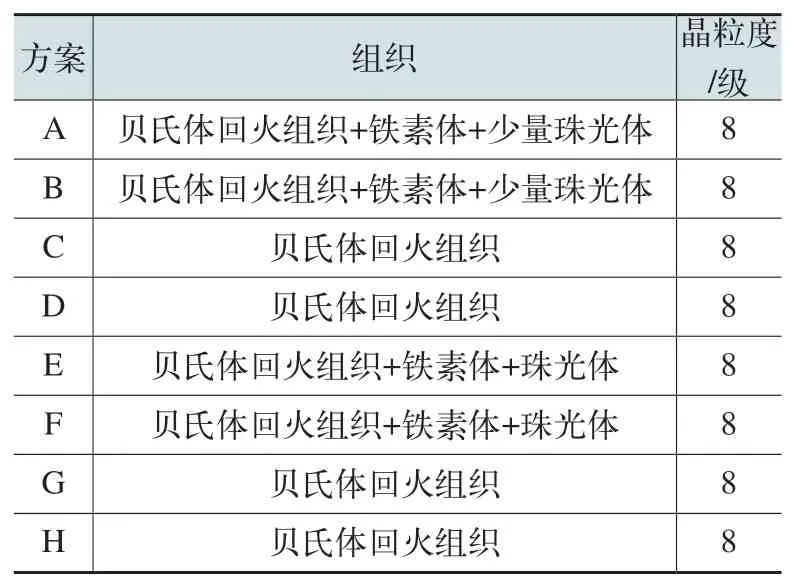

以上8組方案的組織和晶粒度情況見表4。空冷后的組織除貝氏體回火組織外,還有鐵素體+珠光體,水冷后的組織均為貝氏體回火組織,組織分布比較均勻,晶粒度均為8級。可見,D方案沖擊值最好。

3.生產驗證

考慮到本次試驗采用小樣模擬,且在實際生產中受爐溫偏差、裝爐量等的影響,因此,制訂返修工藝時正火溫度選用(870±10)℃,吊下臺車時噴霧加速冷卻,回火參數選用(640±10)℃(見圖5)。

4.返修結果及結論

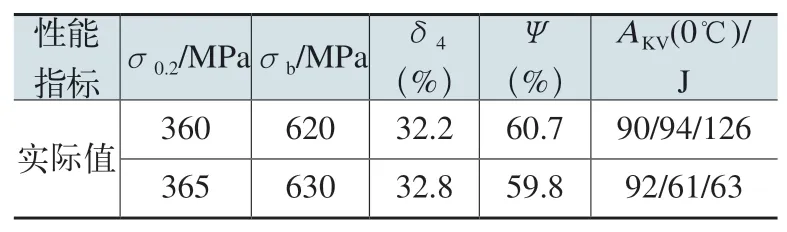

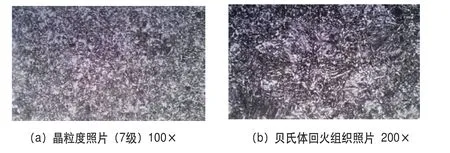

返修后性能數據見表5,強度和沖擊值均合格。返修后組織均勻,晶粒度7級(見圖6),組織均勻,晶粒度得到改善。

表3 試驗結果

表4 A~H方案組織與晶粒度

表5 返修后性能結果

圖5 返修熱處理工藝

圖6