Moldflow在降低塑件翹曲變形中的應用

殷燕芳,廖鈴鋼

(武漢輕工大學機械工程學院,湖北武漢 430023)

隨著社會的快速發展和科學技術的快速進步,人們對塑料產品的品質要求也越來越高,不斷提高塑件產品質量是塑料成型行業技術人員持之以恒的目標。塑件的翹曲變形會使塑件外觀及尺寸變得不合格。要想獲得更好的產品質量,有必要采用科學的手段,而不是一味地憑借傳統經驗來處理問題。顯然,當注塑成型塑件結構簡單且對產品質量要求不高時,僅依靠傳統經驗來控制質量還是可以接受的,如果產品結構復雜且有較高的質量要求時,單一依靠傳統經驗來控制產品質量就顯得很盲目了,因為塑件的質量往往是由很多因素聯合決定的。

塑件的翹曲變形主要是由塑件各部位收縮不一致造成的,所以只要能控制好塑件各部位的收縮差異,就可能減少翹曲變形量,以獲得更好的產品質量。收縮不均勻表現在以下幾個方面[1]:(1)塑件不同部位的收縮率不一樣;(2)沿塑件厚度方向收縮率不同;(3)與分子取向平行和垂直方向的收縮率不同。

翹曲分析是Moldflow2010中的一個翹曲分析模塊,用于分析整個塑件的翹曲變形(包括線性、線性彎曲和非線性),同時還可以指出產生翹曲的主要原因及相應的補救措施。Moldflow2010中實驗設計是以概率論與數理統計為基礎、合理安排實驗的一種方法,通過優先選擇對塑件屬性影響較大的各相關參數,確定出各實驗參數對實驗目標的影響度大小,從而可以調節對實驗目標影響最大的實驗參數,以取得更好的實驗結果[1]。Moldflow2010中的實驗設計分析提供了兩種方法:Taguchi和Factorial實驗設計。Taguchi方法通過運用數目較少的一組優化實驗,確定出對實驗目標影響最大的實驗參數。Factorial方法運行的實驗數目要大于Taguchi方法中運行的實驗,它可以確定實驗參數的最佳實驗水平組合。

1 Moldflow在改善翹曲變形中的應用

1.1 對塑件進行三維建模

本文選用的塑件是現有實驗注塑機可以加工的小塑件。注塑機為實驗用小注塑機,模具為鋁合金模具,一模一腔,模具沒有冷卻系統。塑件是厚度為2 mm的薄壁六邊不規則盒狀物,該塑件的最大尺寸不超過50 mm,屬于薄壁小件。采用Solidworks2010進行3D建模,并將模型保存為igs格式,以便于導入到Moldflow中去。不同格式文件的同一塑件導入到Moldflow2010中去,即使設定的各參數相同時,在進行網格劃分時所產生的網格質量是不一樣的。igs格式的文件塑件在劃分網格后其匹配率往往較高,不過對于有些產品來說,igs格式文件劃分網格后會有很多重疊或缺失的曲面,這又會使網格的質量降低。igs文件質量較好時,優先使用igs格式文件。導入Moldflow2010并進行網格劃分和網格修正后的塑件模型如圖1所示,在劃分網格式,選擇雙層面網格,全局網格邊長選默認值1.92 mm。

圖1 塑件模型的網格

1.2 對該塑件進行充填+保壓+翹曲分析

在對塑件網格修正后,塑件的網格統計參數如下:

實體計數---------------

三角形 7 974

節點 3 987

柱體 0

連通區域 1

網格體積 7.905 5 cm3網格面積 104.475 cm2

邊細節-------------------

自由邊 0

共用邊 11 961

交叉邊 0

配向細節------------------

配向不正確的單元 0

相交細節------------------

相交單元 0

完全重疊單元 0

復制柱體 0

三角形縱橫比-----------------

最小縱橫比 1.155

最大縱橫比 5.816

平均縱橫比 1.545

匹配百分比-------------------

匹配百分比 95.2%

相互百分比 92.9%

由網格統計參數發現該3D模型的網格匹配百分比和相互百分比都在90%以上,說明網格的質量比較好。

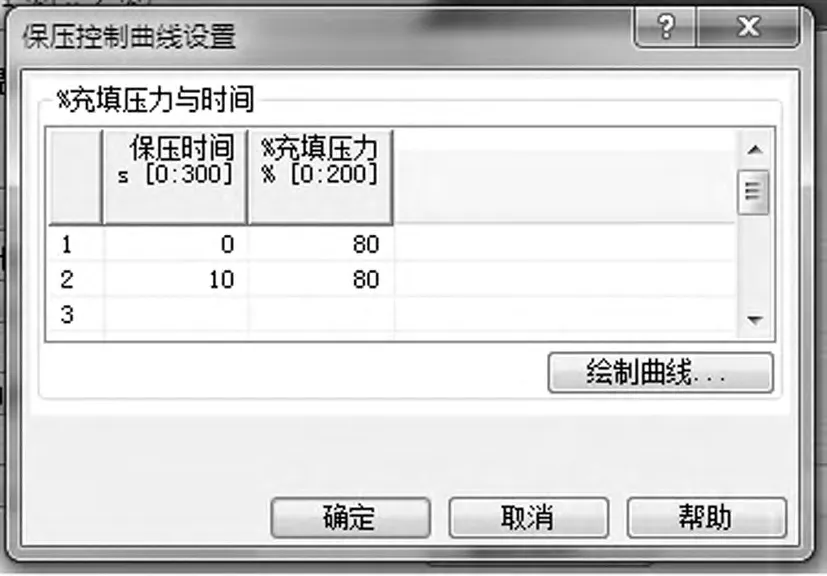

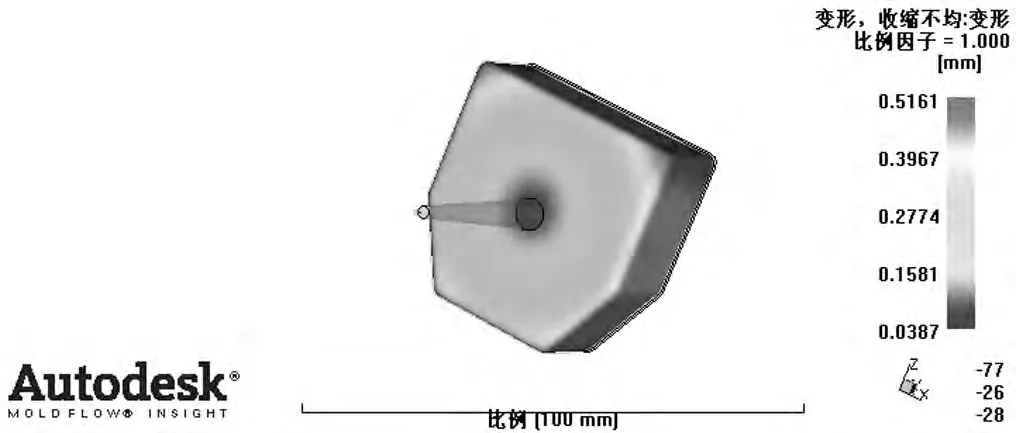

本文選擇的注塑原材料為Basell Australia公司生產的POLYPROPYLENES(PP)系列中牌號為Moplen EP341T(ZMA6170P)的 PP(聚苯烯)。該材料供應商推薦的工藝參數為模具表面溫度40℃,熔體溫度220℃,其中模具溫度范圍是20℃~60℃,熔體溫度范圍是200℃~240℃。注塑機選用LG公司制造的,牌號為LGE30。對該塑件進行充填+保壓+翹曲分析,工藝采用默認工藝,即模具表面溫度40℃,熔體溫度220℃,充填控制和速度/壓力切換設置為自動,保壓控制采用%充填壓力與時間,具體設置如圖2所示,冷卻時間指定為20 s。分析完成后,所有因素影響下總的翹曲變形如圖3所示。由于冷卻不均勻造成的翹曲變形程度如圖4所示。由收縮不均勻造成的翹曲變形如圖5所示。由取向因素造成的變形程度如圖6所示。從翹曲分析的結果中可以看出,該塑件的翹曲變形主要是由收縮不均勻所造成的,冷卻因素及取向因素對該塑件的翹曲變形基本上沒有什么影響。這與實際情況基本符合,所用的模具是沒有冷卻系統的鋁合金模具,選用的材料是不含填充物的材料,其取向對翹曲變形的影響主要是由大分子取向所造成的的。可以通過優化工藝參數來盡可能降低塑件收縮的不均勻性,進而可以實現減小塑件翹曲變形的目標。下一步要確定是哪些因素對塑件的收縮性能影響比較大,為優化工藝參數提供相應的依據。

圖2 保壓曲線設置

圖3 總的變形分布

圖4 冷卻不均勻的變形

圖5 收縮不均勻的變形

圖6 取向不均勻的變形

由分析可知,該塑件的翹曲變形主要是由收縮不均勻所造成的,冷卻因素及取向因素對該塑件的翹曲變形基本上沒有什么影響。這與實際情況基本符合,所用的模具是沒有冷卻系統的鋁合金模具,選用的材料是不含填充物的材料,其取向對翹曲變形的影響主要是由大分子取向所造成的。可以通過優化工藝參數來盡可能降低塑件收縮的不均勻性,進而可以實現減小塑件翹曲變形的目標。下一步要確定是哪些因素對塑件的收縮性能影響比較大,為優化工藝參數提供相應的依據。

1.3 對塑件進行實驗設計分析

現在需要對塑件基于Moldflow2010進行實驗設計分析,通過分析可以知道哪些因素對該塑件收縮性能有什么程度的影響。對塑件進行實驗設計分析時,在此選用的原材料與以上一致。實驗設計分析輸入摘要如下。

DOE分析類型=Taguchi然后Factorial

因子數量 =3

Taguchi評級基礎=整個范圍

因子變化設置:

注射時間 =自動

熔體溫度 Delta=20.00℃

展開/壓縮注射曲線=不變

模具溫度 Delta=20.00℃

保壓時間 =自動

保壓曲線倍加器 =自動

厚度倍加器 =自動

質量標準權重:

流動前沿溫度差異=1.00

最大壁上剪切應力=1.00

最大注射壓力 =1.00

最大鎖模力 =1.00

體積收縮率變化 =1.00

最大縮痕指數 =1.00

制品總重量 =1.00

循環時間 =1.00

來自初始分析的因子中間值:

注射時間 = 0.756 s

熔體溫度 =220.000℃

模具溫度 =40.000℃

保壓時間 = 10.000 s

保壓曲線倍加器 = 1.000

厚度倍加器 = 1.000

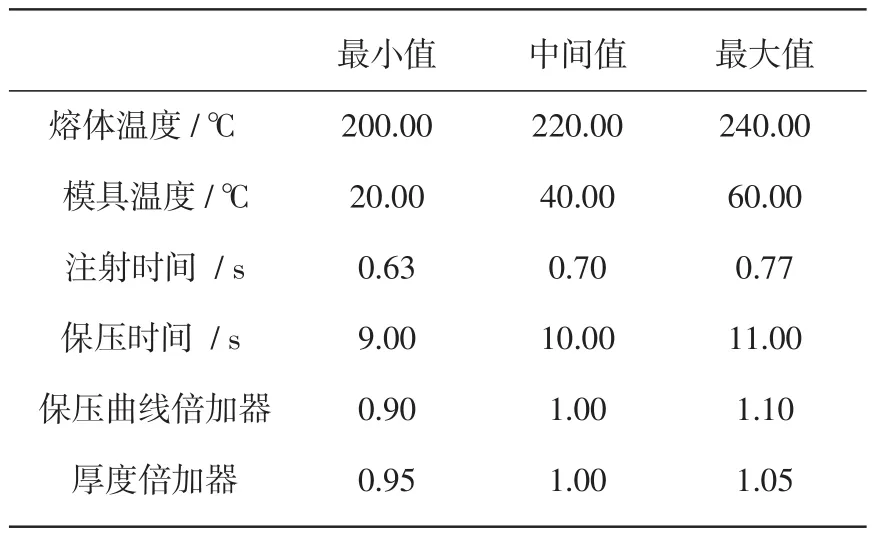

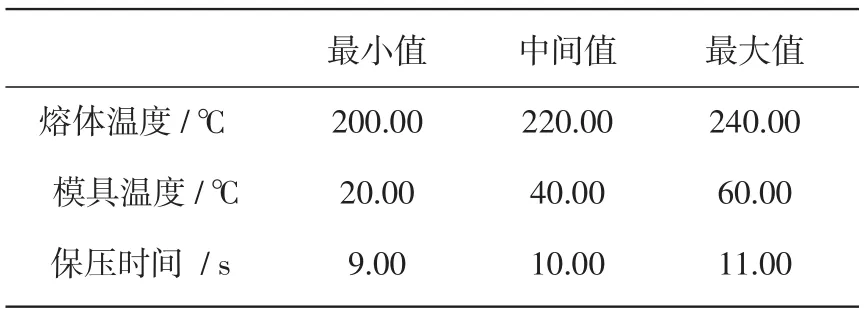

要進行分析的因子值范圍如表1所示。

熔體溫度/℃模具溫度/℃注射時間 /s保壓時間 /s保壓曲線倍加器厚度倍加器最小值200.00 20.00 0.63 9.00 0.90 0.95中間值220.00 40.00 0.70 10.00 1.00 1.00最大值240.00 60.00 0.77 11.00 1.10 1.05

體積收縮率標準權重如下:

因子等級權重(%)

注射時間 1 20.902 29

保壓曲線倍加器 2 20.087 40

保壓時間 3 15.243 70

模壁溫度 4 11.025 67

整體厚度倍加器 5 8.607 73

熔體溫度 6 5.998 13

要進行分析的因子值范圍如表2所示:

表2 因子值范圍

由Moldflow2010實驗設計分析的結果可以看出,注射時間對塑件體積收縮率的影響度約為20.9%,保壓曲線對體積收縮率的影響度約為20.1%,保壓時間對體積收縮率的影響度約為15.24%,模壁溫度對體積收縮率的影響度約為11%,塑件壁厚對體積收縮率的影響度約為8.6%,熔體溫度對體積收縮率的影響度約為6%。

注射時間對塑件收縮率的影響比較復雜,從分子結構形態的角度來看,如果縮短注射時間則會增強分子的取向和結晶作用,取向作用會加大收縮而結晶作用則會減小收縮。當注射速率較低時,增大料流速率有利于壓力的傳遞,使收縮率下降;隨著注射速率的提高,分子取向作用將會得到明顯的增強,增加了塑件的各向異性,進而導致收縮率增加。保壓時間應以澆口凝固時間為準,如果比澆口凝固時間短,會出現保壓不足而導致熔體回流,進而產生較大的收縮。當模具溫度增加時,塑件的收縮率也會隨之上升。模具溫度過高時不僅塑件成型后的收縮率較大,塑件脫模后變形也較大,甚至容易出現溢料和粘模等現象。然而,當模具溫度過低時,塑料熔體在模具型腔里的流動性能較差,則易于出現短射、機械強度不足等現象。增加保壓壓力可以降低塑件的收縮率,同時塑件也會變得比較結實。保壓壓力與塑件的補縮是密切相關的,如果保壓壓力不足,則塑件會由于在冷卻收縮的過程中得不到補料而出現嚴重的收縮現象。保壓壓力過低會出現短射、收縮嚴重等問題,如果過高則會產生過保壓現象,使塑件脫模后的殘余應力較大而產生變形。熔體溫度對塑件收縮的影響是比較復雜的:當熔體溫度過低時不利于保壓曲線在型腔中的傳遞而導致保壓效果不佳,導致塑件出現收縮;當熔體溫度較高時,則塑件冷卻所需的時間也會隨之增加,由于冷卻的時間較長,故塑件收縮的機會也會相應的得到增加[1]。

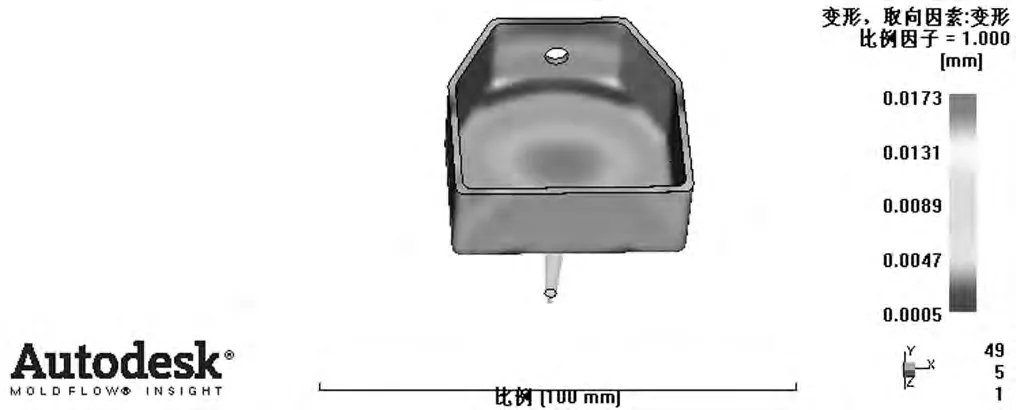

2 依據實驗結果優化工藝參數

結合試驗分析的結果,將對充填+保壓+翹曲分析的工藝參數進行優化,能較好的避免盲目性。將模具表面溫度改為30℃,熔體溫度改為210℃,充填控制自動,速度/壓力切換自動,保壓控制采用保壓壓力與時間,其設置如圖7所示。修改工藝后對塑件進行充填+保壓+翹曲分析,分析后總的變形分布圖如圖8所示。工藝優化后由冷卻產生的變形情況如圖9所示,由收縮產生的變形情況如圖10所示,由取向所產生的變形情況如圖11所示。

圖7 保壓控制曲線設置

圖8 工藝優化后塑件總變形分布圖

圖9 工藝優化后冷卻引起的變形

圖10 工藝優化后收縮引起的變形分布圖

圖11 工藝優化后取向引起的變形分布圖

由比較可以得知,工藝優化后塑件的總變形量得到了較大的改善,總變形量由0.512 9 mm降到了0.371 5 mm。通過在Moldflow2010中模擬得到了優化的結果,這樣的參數設置可以對現實生產進行實質性的指導,避免了工藝參數改進的盲目性。兩次分析的結果都表明,該塑件的翹曲變形與冷卻和取向的關系不大,主要是由收縮造成的。將改進后的工藝參數應用到充填+保壓+翹曲中,分析結果與原來的結果進行對比,看看目標結果是否得到了相應的優化。如果改進后的工藝參數使目標結果變得更差,則說明參數修改的方向正好與目標方向相反,可以通過反復模擬直到得到可以接受的結果為止。通過軟件的反復模擬代替在注射機上反復修改參數,可以提高工藝優化的速度,降低了成本,且使操作變得更為簡潔可靠。從對收縮影響的因素分析結果看,本塑件還具備進一步優化翹曲變形的可能性。

3 結論

(1)在注塑成型工藝參數優化過程中采用軟件進行模擬分析是很有必要的,這能使得工藝參數的修改具有方向性,而不再是像傳統方法那樣僅憑經驗且具有不確定性,操作過程復雜。

(2)塑料工程領域長期處于快速發展的軌道之上,對塑料制品的品質要求和生產效率要求也越來越高,CAE技術的引入和應用是順應時代發展,是未來塑料加工領域發展的必然趨勢。

(3)CAE技術的推廣有著重要的實際意義,作為技術人員有必要提高自學意識,以便于更好地跟上時代發展的步伐。

[1]陳艷霞,陳如香,吳盛金.Moldflow 2010完全自學與速查手冊[M].北京:電子工業出版社,2012.

[2]洪劍城.基于Moldflow軟件的型腔各異模具流動平衡優化[J].工程塑料應用,2010,38(1):35-37.

[3]屈華昌.塑料成型工藝與模具設計[M].北京:高等教育出版社,2008.