顆粒狀物料計量機的設計與制造

周銘強,張 清

(禾欣可樂麗超纖皮(嘉興)有限公司,浙江嘉興 314003)

0 引言

在無紡布超細纖維紡絲工藝生產(chǎn)過程中,常常會有二種顆粒狀物料要同步進行配比連續(xù)生產(chǎn),常用比例PA∶PE在0.95~1.05之間,顆粒形狀相差不大,PA為圓柱體狀,大小為φ3 mm×4 mm左右,PE為雞蛋狀,外形為φ5 mm×4 mm左右,不同廠家生產(chǎn)的原料有不同的外形,造成堆積密度不一。由于有較高的防潮要求,不適合在開放式的環(huán)境中進行配比,因此考慮在密封的環(huán)境中進行混合。傳統(tǒng)方法采用稱重攪拌混和法[1-3],但由于密度原因在混合過程中易分層導致混和不均,實踐證明結果不是最理想,并且由于不能實施過程調整,一旦出現(xiàn)配料不均就導致大量原料浪費[4]。經(jīng)過改進,采用旋轉量杯方法,結合PLC觸摸屏在線自動調整反饋系統(tǒng),作者設計出不銹鋼計量機,有效地解決了上述問題。

1 總體方案設計和工作原理

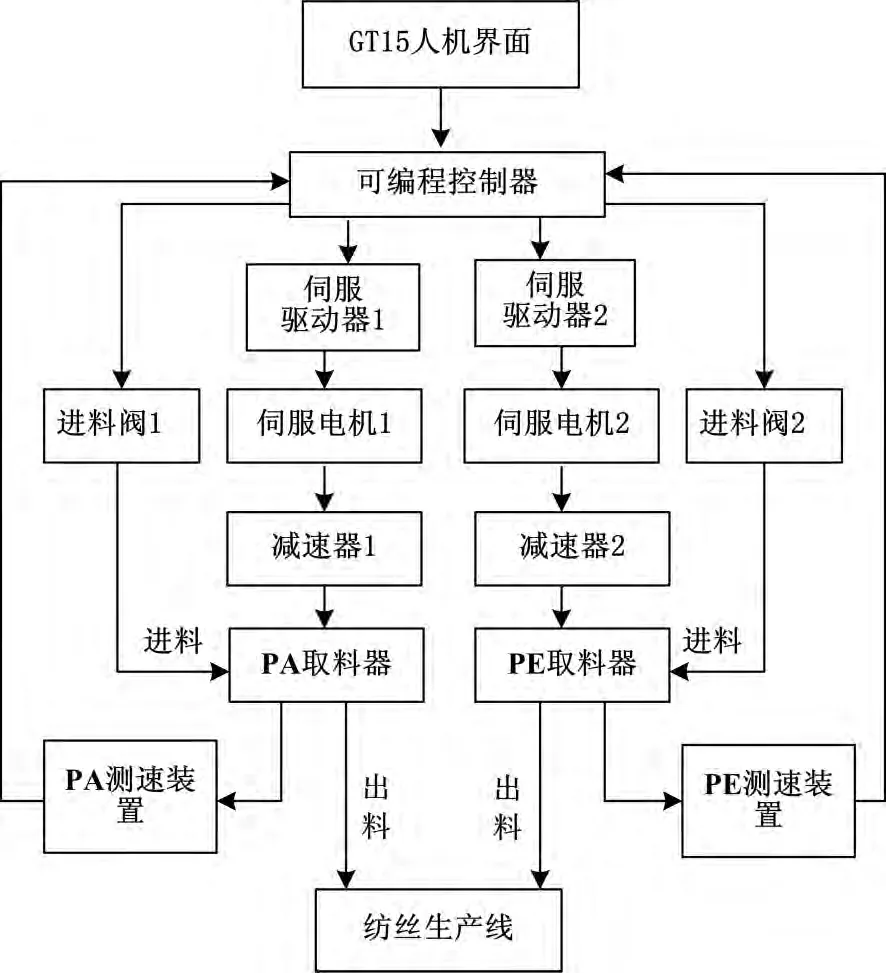

圖1是計量機的總體設計框架,由于有兩種料進行配比,所以計量機有兩個取料器,這兩個取料器分別有對應的伺服驅動器、伺服電機、減速器和測速裝置。計量機由一個可編程控制器(PLC)控制,同時控制2個伺服驅動器和兩種料對應的進料閥。人機界面采用觸摸屏方式,簡單易懂,所以本計量機操作非常方便。

系統(tǒng)正常運行時,設置完成各類參數(shù),一鍵啟動后,由PLC給出信號分別控制進料閥門1、進料閥門2的開關操作,延時1秒后,同時運行伺服驅動器,驅動伺服電機帶動取料器中的計量盤旋轉進料,PLC同時高速采集計量盤上感應開關檢測信號,經(jīng)過處理計算,得到計量盤旋轉速度,從而得出各計量機實際產(chǎn)量。另外,實際檢測得到的速度如果不在正常設定范圍內(nèi),PLC會報警,甚至停機保護。

圖1 計量機總體設計示意圖

2 計量機組成結構

2.1 取料器

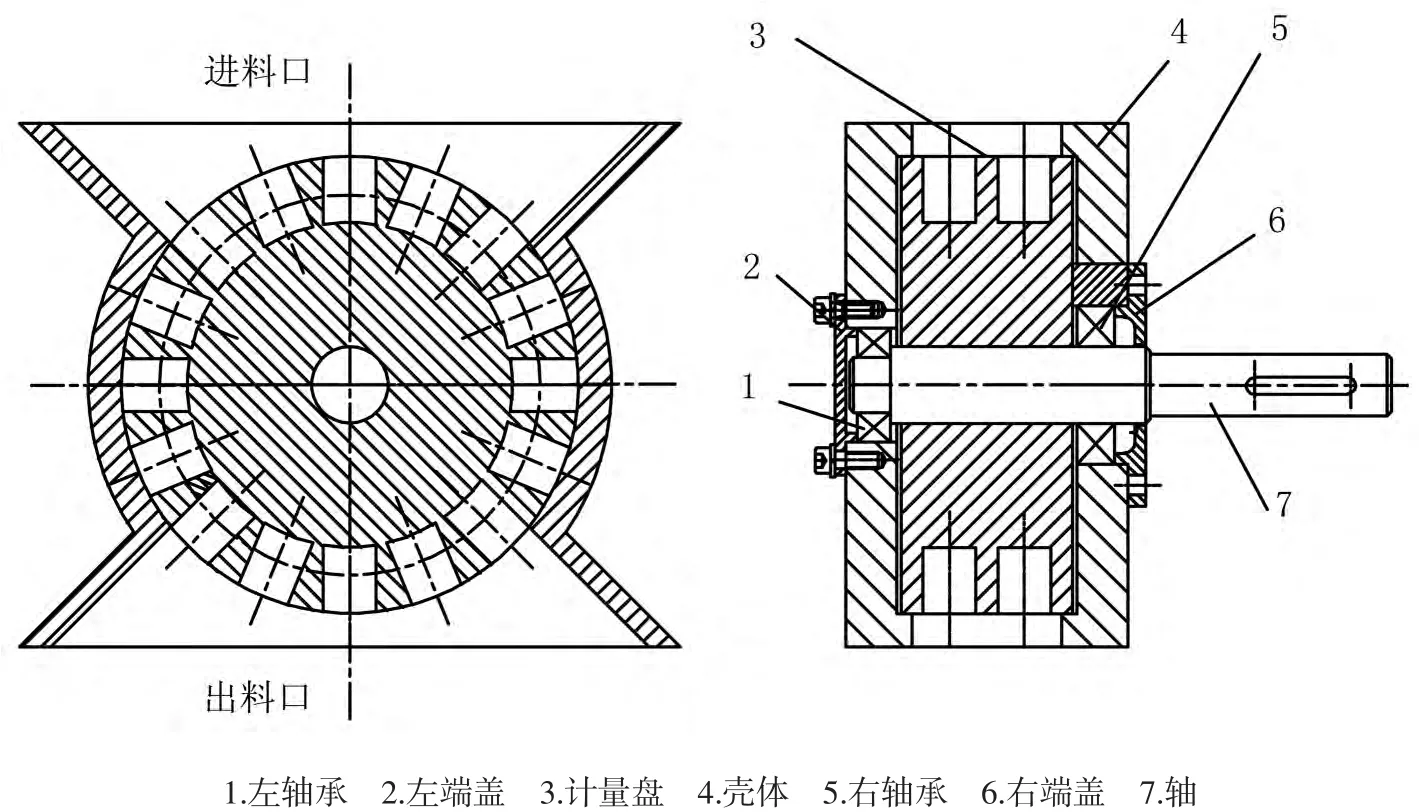

取料器主要有殼體、計量盤、軸、軸承及端蓋等零件組成,見圖2,它的關鍵零件是計量盤,其圓周上分布著兩排量杯孔,每排16個,總共32個。

圖2 取料器結構

為保證較好的防銹性能,與物料接觸部分均采用1Cr18Ni9作為主材料,軸承端蓋等采用Q235。

2.2 測速裝置

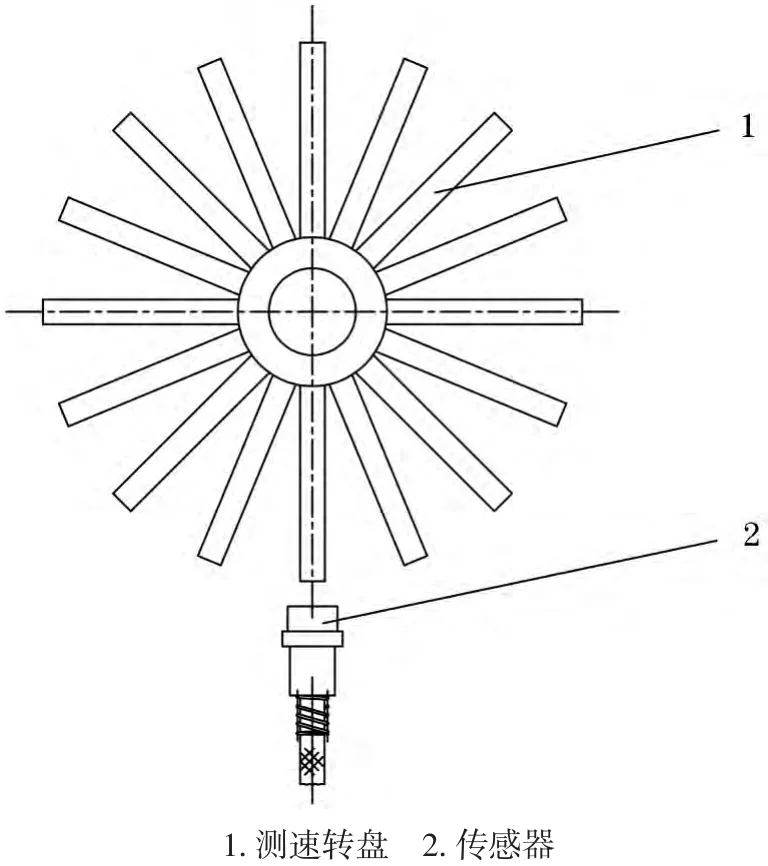

測速裝置由測速轉盤和測量傳感器二部分組成,測速轉盤上有16個等分的沿徑向伸展的圓棒,測量傳感器為AUTONICS接近開關,型號PR18-8DN。該裝置安裝在取料器的軸上,如圖3所示。

圖3 測速裝置

2.3 伺服電機及驅動器

為保證較高的控制精度,電機采用三菱伺服電機HF-SE152JW1-S100,其最高轉速為2 000 r/min;驅動器采用三菱伺服MR-JE-200A。

2.4 減速機

減速機采用APEX日本新寶減速機AT090-FL1。該裝置和取料器的軸相連接。

2.5 可編程控制器及觸摸屏

可編程控制器為三菱品牌的MITSUBISHI Q系列PLC,人機界面采用三菱GT1575-VNBA觸摸屏。

3 配比計算

在無紡布超細纖維紡絲工藝生產(chǎn)過程中,PA和PE這二種原料按需要的比例進行混合,才能保證紡絲的生產(chǎn)質量。

PA和PE取料器的計量盤上量杯孔總體積分別為:

其中:V1、V2——PA和PE取料器上計量盤上量杯孔的總體積(m3);

r1、r2——計量盤上量杯孔的半徑(mm);

h1、h2——計量盤上的量杯孔的深度(mm);

S1、S2——計量盤上的量杯孔的數(shù)量。

則原料PA和PE每小時的出料量分別為:

其中:M1、M2——分別是PA和PE取料器的出料量(kg/h);

i1、i2——PA和PE取料器對應的減速箱減速比;

n1、n2——PA和PE取料器對應的伺服電機轉速(r/min);

ρ1、 ρ2——原料PA和PE的堆積密度(kg/m3);

所以,由式(3)和(4)得到原料PA和PE在取料混合后的總質量為:

原料PA和PE的配比為:

所以,根據(jù)上述各式知,在硬件參數(shù)確定后,可以通過控制伺服電機的轉速來確定原料PA和PE的配比。

4 計量機控制系統(tǒng)

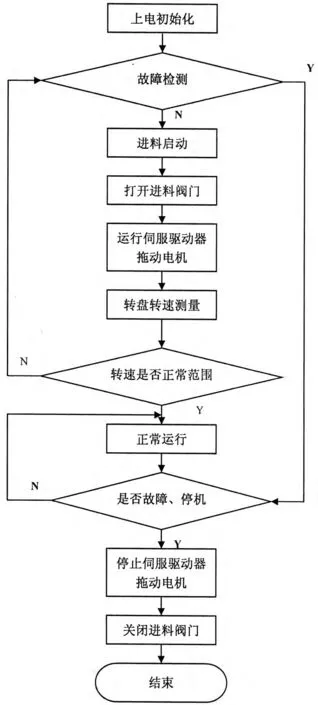

圖4為計量機的軟件控制系統(tǒng)程序流程圖,控制系統(tǒng)以PLC為核心,通過人機界面設置不同品種產(chǎn)品的配比,實時監(jiān)視運轉,統(tǒng)計生產(chǎn)所消耗的原材料數(shù)量,并能保存歷史記錄。說明如下。

(1)在觸摸屏上設定配比及總進料量,總進料量即是生產(chǎn)線運行時需要的產(chǎn)量;配比和產(chǎn)量確定后,程序就自動計算出各伺服驅動電機所需要的運轉速度。

(2)確認無故障,開啟系統(tǒng)運轉,首先開啟進料閥門,確認閥門都開啟后,各驅動器按照計算要求的速度同時運行,開始均勻混料。

(3)運轉時,轉盤計數(shù)器同步采集料的流量,信號反饋到PLC控制器,與設定的流量進行比較,偏差小范圍進行報警提示,大范圍停機運行,減少損失和不良品。

(4)整個系統(tǒng)中,采樣器是自動控制的重要組成部分,它是以脈沖取樣的方式輸入到PLC中,由PLC計算出當前旋轉速度,進一步得出當前產(chǎn)量。

圖4 控制系統(tǒng)程序流程圖

5 實例

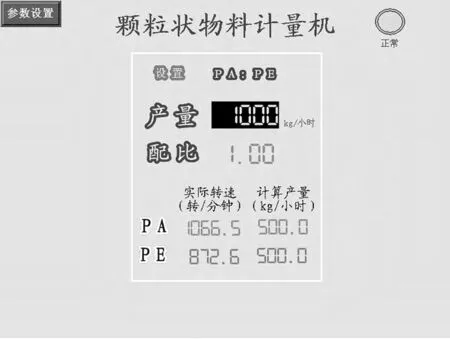

圖5 實際運行界面

實際生產(chǎn)中,原料PA堆積密度為 ρ1=720 kg/m3,原料PE堆積密度為 ρ2=550kg/m3,設計每小時的產(chǎn)量為M=1 000kg/h,計量盤的量杯孔半徑為r1=r2=12 mm,深度h1=h2=30 mm,量杯孔數(shù)量S1=S2=32個,PA減速箱減速比i1=1∶40,PE減速箱減速比i2=1∶25。由于配比不同,對應于PA取料器的伺服電機實際運行轉速范圍為1 039~1 093 r/min,對應于PE取料器的伺服電機實際運行轉速范圍為851~895 r/min。圖5為實際運行界面。

6 結論

采用旋轉量杯方法,結合PLC觸摸屏在線自動調整反饋系統(tǒng),設計出顆粒狀物料配比計量機。該設備經(jīng)過生產(chǎn)中實際使用,自動化程度高、計量準確、生產(chǎn)效率高,大大降低了勞動強度。

[1]張西良,毛翠云.固體物料定量填充技術綜述[J].包裝自動化技術,2002(5):18-20.

[2]賈麗娜,張輝,陳文慶.顆粒狀物料自動稱量機研究[J].機電工程,2012,29(1):46-48.

[3]呼英俊,劉志平,孫立達.全自動制袋包裝機計量裝置的方案設計[J].輕工機械,2002(2):19-23.

[4]胡紅梅,陳亮.新型稱重式粉粒狀物料充填機[J].包裝與食品機械,2002,20(5):18-20.