透平機械旋轉密封試驗臺設計和數值驗證

張志勇,李軍,江生科

(東方汽輪機有限公司,四川德陽,618000)

透平機械旋轉密封試驗臺設計和數值驗證

張志勇,李軍,江生科

(東方汽輪機有限公司,四川德陽,618000)

文章針對透平機械旋轉密封的性能試驗要求,設計了迷宮密封試驗臺。所設計的試驗臺最高轉速是8 000 r/m in。在此基礎上,采用商用CFD軟件CFX對所設計的旋轉密封試驗臺進行了詳細的數值研究。數值研究結果表明所設計的旋轉密封試驗臺可以滿足對密封性能的試驗要求。

透平機械,旋轉密封試驗臺,迷宮密封,泄漏特性,數值模擬

1 前言

在透平機械中,靜子部件與轉子部件之間的工質泄漏是主要損失源之一,減小泄漏量是提高透平效率的一個有效途徑。因此,密封問題的設計研究在科學技術領域有非常重要的意義,對火力發電的主要設備汽輪機、燃氣輪機以及航空航天發動機等透平機械的設計尤為重要。現代火力發電技術對動力裝置越來越高的技術經濟性要求推動了透平機械密封技術的不斷發展,先進的轉子和靜子間的旋轉密封技術可顯著提高透平機械的工作效率和可靠性[1-3]。

旋轉密封性能的研究方法主要有熱力學分析方法、計算流體力學數值分析方法以及試驗測量方法等。現在試驗研究工作主要集中在密封泄漏量的計算及其影響因素 (泄漏特性)、流體激振力的測量及其影響因素 (動力特性)、密封內溫升原理及其影響因素 (傳熱特性)、密封內部流場形態及其影響因素 (流場顯示)[4-6]。

Reger Paolillo等[7]針對直齒臺階型蜂窩面迷宮密封和斜齒臺階型蜂窩面迷宮密封開展了泄漏特性及其轉速影響的試驗研究。Ahmed和John[8]試驗研究了密封齒的形狀、厚度以及轉子偏心對迷宮密封泄漏特性的影響。Ahmed和John測量了23種具有相同轉子直徑 (101.6 mm)的不同密封齒結構的密封件的泄漏量和腔室中的壓力。試驗結果表明:對所有的密封裝置和壓比,增加密封齒的厚度能使泄漏量降低10%~20%;當密封齒的厚度從3.175 mm增大到6.35 mm時,低壓比條件下,泄漏量減小20%;高壓比條件下,泄漏量減小10%~15%。Willenborg和Schramm[9]對具有光滑靜子和裝有蜂窩結構靜子的2種階梯迷宮密封的傳熱特性進行了試驗研究,研究表明:不考慮密封幾何因素條件下,當周向速度小于軸向速度時,轉速對傳熱特性的影響可忽略。Childs[10]通過對航天器的主機高壓氧氣泵的試驗研究,提出用蜂窩密封替換迷宮密封可以解決同步振動和亞同步振動的問題,確保主機的穩定運行。Denecke等[11]利用2D Laser-Doppler-Velocimeter(LDV多普勒激光測速儀)和硅油滴粒子測量密封通道內的流體速度分布圖。

本文結合我國在蒸汽輪機、燃氣輪機及航空航天發動機中密封設計的具體技術問題,設計并搭建了一套完整的旋轉密封試驗臺,利用商業CFX軟件對試驗臺的性能進行了三維數值模擬。根據數值模擬結果,完成了試驗臺測量系統的設計和測量儀器的選取。

2 試驗臺的設計與搭建

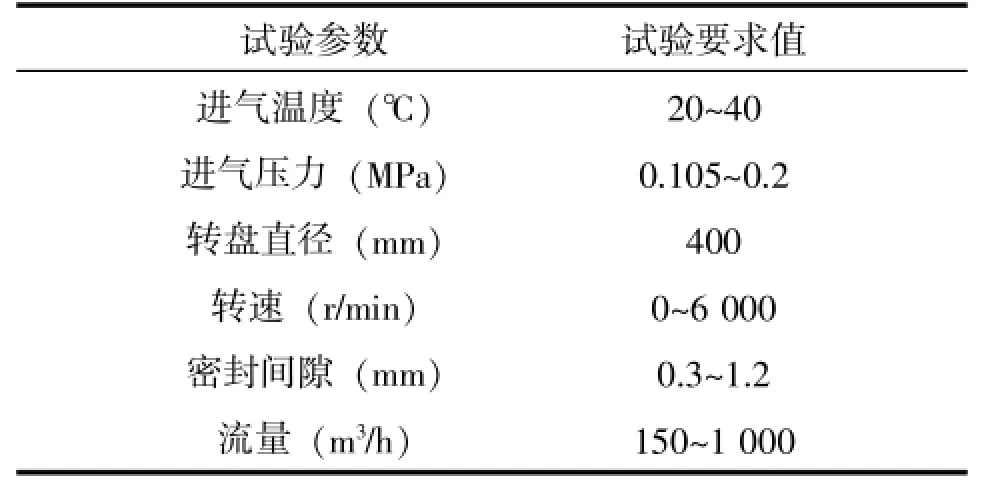

利用旋轉密封試驗臺能夠對多種密封結構(迷宮密封、蜂窩密封、刷式密封)進行泄漏特性的研究,確定幾種關鍵因素 (如壓比、轉子轉速、密封間隙等)對密封泄漏特性的影響。通過對國內外有關密封試驗的文獻資料進行分析和參考,根據試驗的要求設計并搭建了旋轉密封試驗臺,包括供氣回路、旋轉臺以及測量系統。試驗臺能完成對轉速、進出口和密封腔壓力、進出口溫度、密封間隙和泄漏流量的精確測量。試驗中的參數要求如表1所示。

表1 試驗參數要求

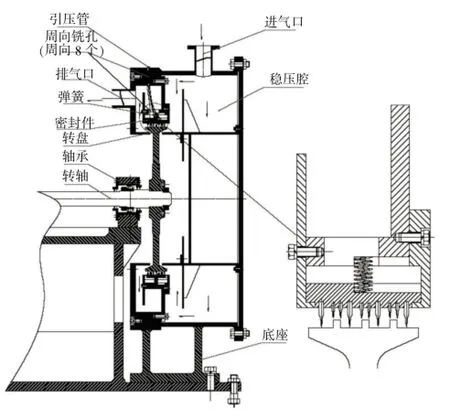

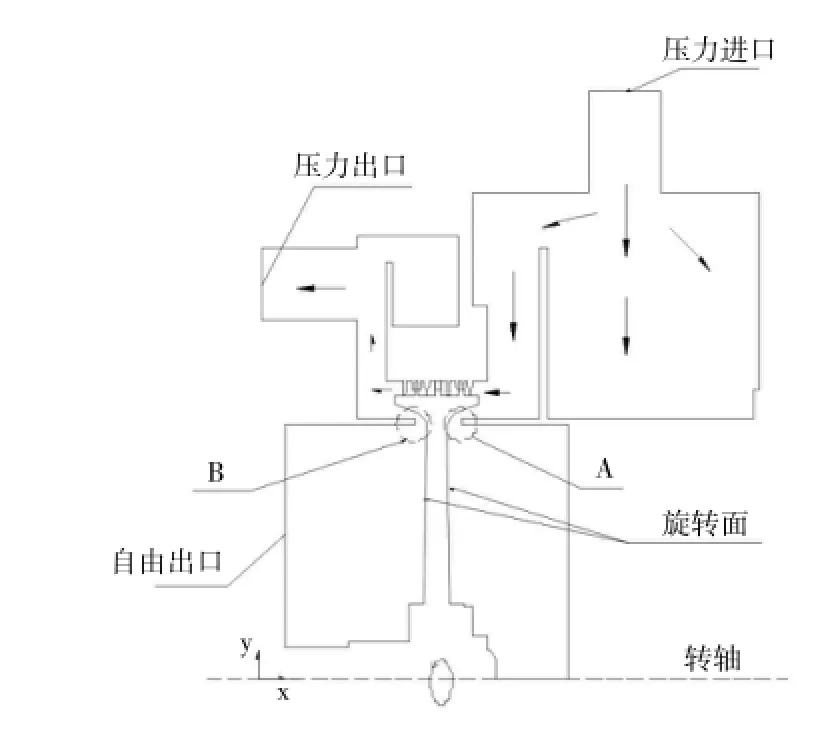

由于旋轉密封試驗是在高壓比、高轉速、小流量下進行的,對試驗臺的精度和結構強度要求很高。本文在設計試驗臺結構時,參考文獻資料中已有的試驗臺結構,根據試驗設計要求,先后設計了3種方案的試驗臺結構,進行反復的比較和論證后,選取了圖1所示的試驗臺結構,其為單軸、單支撐的結構,轉盤兩側為非對稱結構。主要的結構由密封試驗件、進氣穩壓腔、轉盤、主軸、軸承、軸承座、底座、電機等部分組成。工質氣體從進氣口進入試驗臺的穩壓腔,在穩壓腔中形成穩定、周向均勻的氣流,然后進入密封試驗件進口氣室。在密封試驗件的進口處氣流是穩定、周向均勻的。工質氣體在密封件的封嚴作用下,透過密封件進入密封件的出口氣室,然后經排氣口排入大氣環境。泄漏流量是在試驗臺入口處安裝渦輪流量計進行測量,因此需保證進入試驗臺腔室的工質均經過密封試驗件后排出。圖2中的A、B兩處為轉盤與腔室壁形成的間隙,試驗中會有少量氣流從A、B處通過。A處通過的氣流進入一個封閉的腔室,氣流穩定后對密封試驗件進口處流場的穩定沒有影響,且能保證進入的氣體均通過密封試驗件。B處是否通過氣流對泄漏量的測量不會產生影響,但有可能影響密封試驗件出口處的流場。對B處通過的氣流是否會影響密封試驗件出口流場的問題,本文進行了數值模擬進行判斷。對密封試驗件的固定方法,如圖1中右邊的小圖所示,軸向采用擋板夾緊固定,徑向采用一彈簧固定。這樣固定的好處是:軸向不允許密封件的靜子有位移,而徑向當有較大的力向外壓迫靜子時,允許靜子向外有一定的位移,防止因轉子與靜子接觸損壞密封件,同時可通過調整彈簧預緊力,調整密封間隙的大小。在密封的固定件和腔室的外殼均開有周向銑孔,便于測量壓力的引壓管和測量溫度的熱電偶引線從試驗臺內部引出。圖1中的排氣口是周向的全周弧段,直接將工質氣體排入大氣環境。試驗臺采用了2個軸承座、2對推力軸承固定轉軸,由于試驗臺的轉速較高,電機與主軸用聯軸器進行連接,保證高度同心。

圖1 試驗臺結構圖

圖2 試驗臺計算域二維結構示意圖

3 試驗臺性能的數值模擬

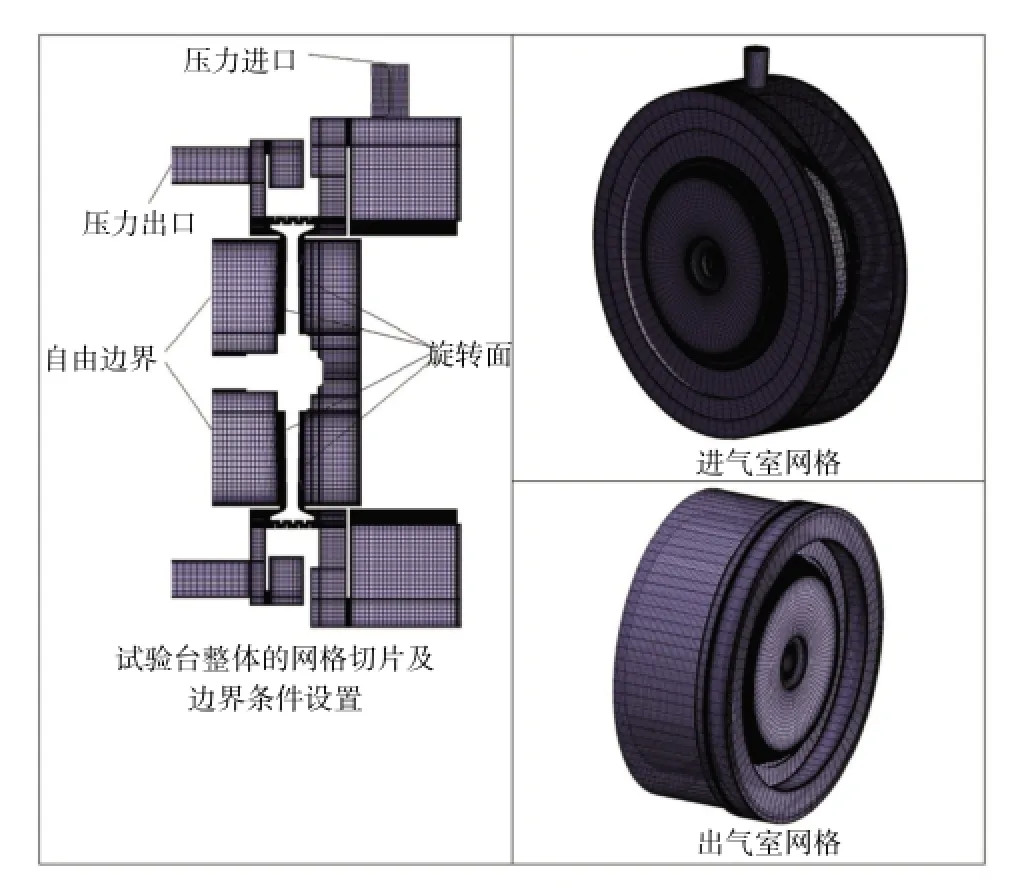

為準確地預測和評估試驗臺的性能,本文利用CFD商業軟件CFX對試驗臺在進出口壓比為1.2和1.4,轉速為3 000 r/min條件下的氣動性能進行了數值研究,計算網格利用商業軟件ICEM生成,全部為結構化網格。由于試驗臺的流場結構不是軸對稱結構,具有周向異性,所以必須對試驗臺進行全周模擬,即對整個試驗臺進行造型,劃分網格。從圖3可以看出試驗臺明顯分為3部分:進氣室、密封件、出氣室,3部分對網格的疏密程度有不同的要求,密封件部分流動復雜,且為主要研究的流場區域,需要較密的網格,因此將試驗臺分為3部分,分別對其生成網格。

圖3 試驗臺計算域三維結構示意圖

圖4 試驗臺二維和三維模型及計算網格示意圖

圖4所示為試驗臺數值模擬計算域的計算網格,其中進氣室區域的網格節點數是49.3萬,出氣室區域的網格節點數為38萬,密封件區域的網格節點數為163萬,總的計算網格節點數為250.3萬。網格綜合質量最小值為0.56,密封件處的最小角度為54。,進氣室和出氣室為43。,具有很好的正交性。

4 試驗臺模擬結果及分析

本文通過對試驗臺的氣動性能進行數值模擬,著重分析了試驗臺以下幾方面的特性。

4.1 流場分析

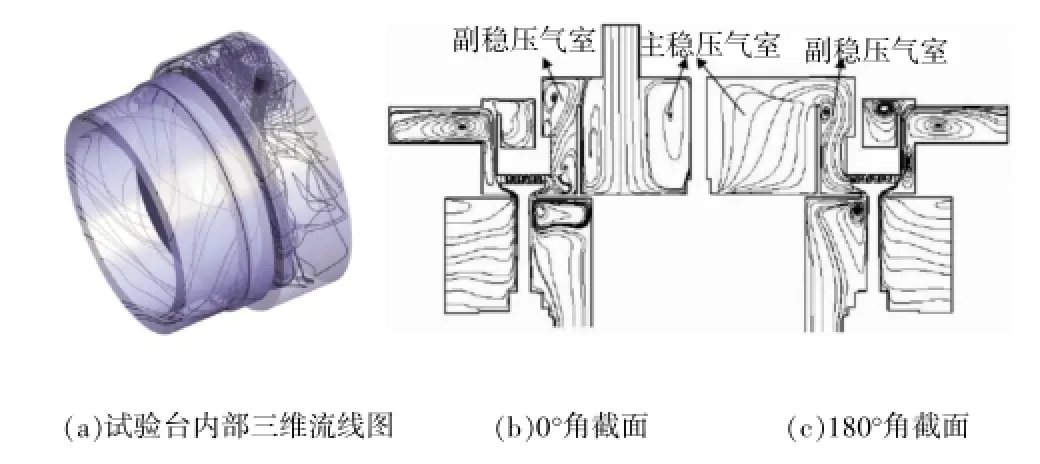

本試驗臺只設計了1個進口,所以試驗臺進口處的流場在周向一定是不均勻的,在進氣室中設計了1個擋板,將進氣室分割成大小不同的2個氣室:主穩壓氣室和副穩壓氣室,如圖5所示。2個氣室的作用是穩定密封件進口處的流場,使密封進口處的流速降低,壓力均勻穩定。經過流場分析可判斷主、副穩壓氣室是否達到穩定流場的要求。

圖5 試驗臺內部三維流線圖

圖5 (a)所示為試驗臺流體域中的三維流線圖,從圖中可以發現,進氣室的的主穩壓氣室中的流場明顯不均勻,出氣室中的流線基本上沿周向均勻分布,說明試驗臺出氣室的流體是周向均勻的。出氣室中流線均向轉動方向有一定的傾斜角,這是由于輪盤面旋轉帶動流體周向運動,使流體具有了周向速度。

由于進口射流的影響,進氣室中的流場在周向是不均勻的,且差異最大的是以進口處為起點的0。角和180。角2個截面,如圖5(b)、(c)所示。0。角截面受進口射流的影響最大,180。角截面處幾乎不受進口射流的影響。從圖5中可以看出,在進氣室的副穩壓氣室中,2個截面的流場存在一定的差異,但在密封件的入口和出口處的流場差異不大。

4.2 壓損分析

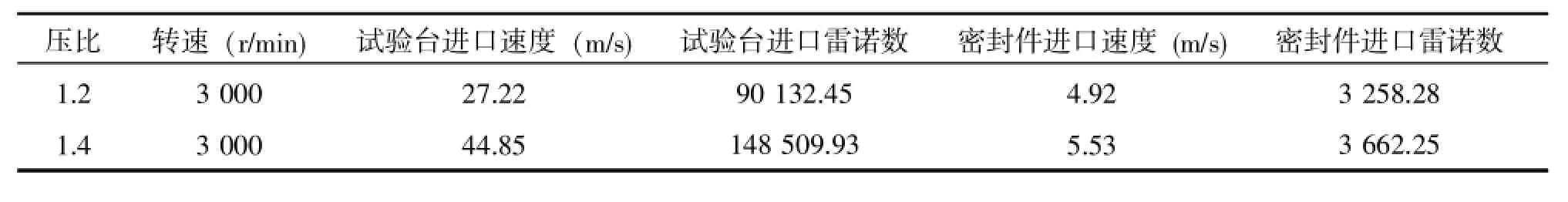

試驗臺進氣室的主要作用是進行穩壓,進入試驗臺的氣流速度非常大,由于進氣室的穩壓作用,氣流達到密封件入口處時,速度降到很低,如表2所示,當壓比為1.4時,試驗臺進口速度為44.85m/s,雷諾數可達1.5×105,明顯處于紊流區,存在很大的旋流。密封件的入口速度為5.53 m/s,雷諾數為3 662,此時流場處于層流區,流場穩定,這點從圖5(b)、(c)中也可看出密封件進口處的速度矢量是水平的,沒有漩渦,流場處于層流。氣流經過進氣室后,從層流轉化為紊流,必然存在能量的耗散,表現為總壓的減小。

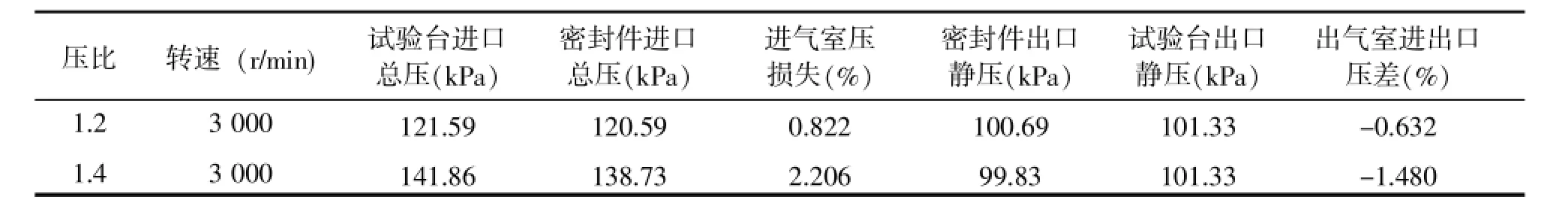

如表3所示,試驗臺的進口總壓大于密封件的進口總壓,說明進氣室存在總壓損失。損失的大小與試驗臺進出口壓比有關,壓比越大,損失愈大。這是因為壓比越大,試驗臺進口的速度越大,雷諾數也越大,造成流場的紊流度增大,而密封件進口的速度基本不變,因此紊流耗散損失增大,表現為總壓損失增大,壓比為1.4時,總壓損失達2.2%。

表2 試驗臺進口速度與密封件進口速度比較

表3 進出口氣室壓力損失

從表3中還可以發現,密封件的出口靜壓與試驗臺的出口靜壓不相等,密封件出口壓力比試驗臺出口壓力小,當壓比為1.4時,壓力減小了1.48%。

由此可見,試驗臺進口總壓并不等于密封件進口總壓,試驗臺出口靜壓也不等于密封件出口靜壓。試驗中是否要考慮壓力的損失,應根據試驗的具體要求和試驗工況參數而定,如當壓比為1.2時,試驗臺進出口的壓力與密封件進出口的壓力差異小于1%,測量儀表本身也存在測量誤差,此時可以不必考慮壓力的損失,當壓比為1.4時,壓力的差異較大,應考慮進氣室造成的總壓損失,對進口壓力進行修正。

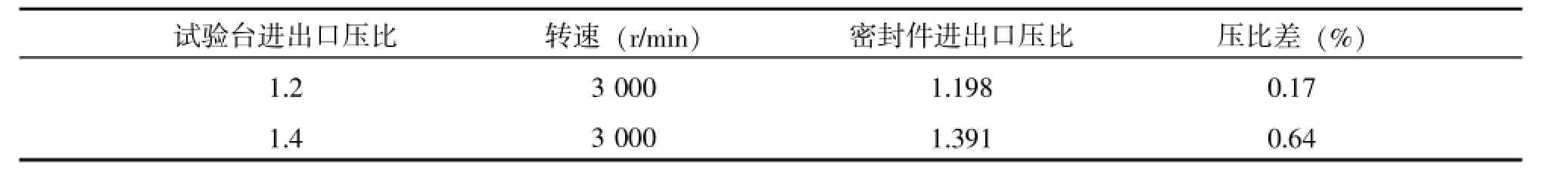

在研究壓比對泄漏量的影響時,只需考慮壓比的大小,而對進出口壓力的具體值可以不關心。如表4所示,試驗臺進出口壓比與密封件進出口壓比的差異是很小的,小于1%。當不關心進出口的具體壓力值,而主要研究壓比對密封特性的影響時,可以認為試驗臺進出口壓比等于密封件進出口壓比。

表4 試驗臺與密封件進出口壓比比較

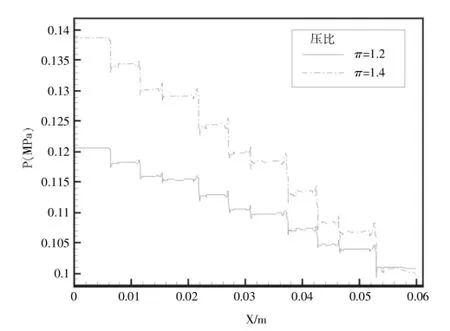

圖6 沿流動方向密封腔室中壓力變化

圖6 所示為不同壓比條件下密封件腔室中壓力沿流動方向的變化。由圖6可見,沿流動方向,密封腔室中的壓力是下降的。在每個密封齒的前后壓力突然垂直下降,這是由于密封齒頂間隙的節流作用,使壓力能迅速轉化為動能,流體速度升高,壓力降低。進入腔室后,流體的壓力略有回升,這是因為從小的間隙進入大的空間時,流體速度降低,部分動能轉化為壓力能。腔室中的壓力基本不變,在出腔室的齒尖前端處略有升高,這是因為齒尖前端收縮動能轉化為壓力能所導致的。由于流體在密封件中是有耗散的,壓力能和動能轉化為熱能,所以壓力總體趨勢是降低的。

從圖6還可以看出,壓比1.2的壓力曲線與壓比1.4的進口壓力雖然相差很大,但最終朝著相同的壓力變化,在出口處壓比1.4的壓力比壓比1.2的壓力略低,這是因為不同的壓比條件下,試驗臺的出口壓力均為大氣環境的壓力,不同的是試驗臺進口的總壓。壓比1.4的曲線在每個密封齒前后均有比壓比1.2更大的壓降,所以壓比1.4的出口速度比壓比1.2時的要大,這也能解釋壓比大、出口壓力小的現象。

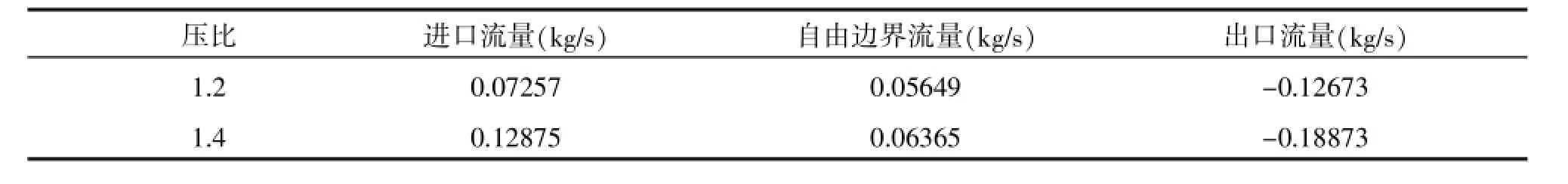

4.3 泄漏量分析

在研究密封件的泄漏特性時,對試驗臺泄漏量的準確測量是非常重要的。從圖3可以發現本試驗臺與大氣環境有工質交換的邊界有3個:進口、出口和自由邊界。表5為這3個邊界的流量,進入試驗臺的為正,流出試驗臺的為負。由表5可知,在進口和自由邊界均有流體進入試驗臺,進入試驗臺的流體均從出口處排出。試驗中需測量的是經過密封件的流體流量,在流場分析中已知從試驗臺進口處進入的流體完全通過了密封件,而從自由邊界進入的流體沒有經過密封件,直接從出口排出了試驗臺。因此,試驗中只需在試驗臺的進口處裝一個流量計測量出進口流量便可得到密封件的泄漏量。

表5 試驗臺進出口及自由邊界流量

5 結論

從上面的分析計算可知,本文設計的試驗臺結構具有易加工、易拆除和組裝、試驗件可拆換和易于對試驗臺進行改造的優點,經改造后,試驗臺還能夠進行密封中流場的顯示和密封腔室溫度的測量等試驗,進而能夠研究密封的傳熱特性和流場形態。對試驗臺的數值模擬結果表明試驗臺的設計達到了方便準確的測量密封泄漏量的目的,能夠利用旋轉密封試驗臺對多種密封結構(迷宮密封、蜂窩密封、刷式密封)進行泄漏特性的研究,確定幾種關鍵因素 (如壓比、轉子轉速、密封間隙等)對密封泄漏特性的影響。

[1]Chupp R E,Hendricks R C,Lattime S B,et.al.Sealing in Turbomachinery[J].Journal of Propulsion and Power,2006, 22(2):313-349

[2]荊建平,孟光,趙玫,等.超超臨界汽輪機汽流激振研究現狀與展望[J].汽輪機技術,2004,56(6):405-407,410

[3]李軍,晏鑫,宋立明,等.透平機械密封技術研究進展[J].熱力透平,2008,37(3):141-148

[4]李軍,晏鑫,豐鎮平,等.透平機械阻尼密封技術及其轉子動力特性研究進展[J].熱力透平,2009,38(1):5-9

[5]陳禮順,王彥嶺,盧建紅,等.航空發動機封嚴技術的研究與應用進展[J].航空制造技術,2008,(8):82-84

[6]劉衛華,林麗,朱高濤.迷宮密封機理的研究現狀及其展望[J].流體機械,2007,35(2):35-39

[7]Roger Paolillo,Vashist T K,David C loud.Roating Seal R ig Experiments:Test Result and AnalysisModeling[C].ASME Paper,GT 2006-90957

[8]Ahmed J,Gamal M,John M.Labyrinth Seal Leakage Tests: Tooth Profile,Tooth Thickness and Eccentricity Effects[C]. ASMEPaper,GT 2007-27223

[9]W illenborg K,Schramm S.Influence of a Honeycomb Facing on the Heat T ransfer in a Stepped Labyrinth Seal[C]. ASME Paper,GT 2000-0290

[10]ChildsD,Moyer D.Vibration Characteristicsof the HPOTP (High Pressure Oxygen Turbopump)of the SSME (Space Shuttle M ain Engine)[C].ASME Trans Journal of Engineering for Gas Turbine and Pow er,1985

[11]Denecke J,Dullenkopf K,W ittig.S,et.al.Experimental Investigation of the Total Temperature Increase and Swirl Development in Rotatng Labyrinth Seal[C].ASME Paper, GT 2005-68677

[12]W itting S,Dorr L,Kim S.Scaling Effects on Leakage Lossess in Labyrinth Seals[C].ASME Journal of Engineering for Power,1983,105:305-309

Design and Numerical Simulation of Rotating Seals Test Rig w ith Turbomachinery

Zhang Zhiyong,Li Jun,Jiang Shengke

(Dongfang Turbine Co.,Ltd.,Deyang Sichuan,618000)

According to the requirement of test performances of the turbine rotating seals,an advanced rotating seals test rig is designed and established.The designmaximum rotating speed of seals test rig is 8 000 r/min.On this basis,the rotating seals test rig is numerically simulated by using the CFX of commercial CFD software.Numerical simulation results of the test rig validate that the test performances can meet the experimental requirements.

turbomachinery,rotating seal test,labyrinth seal,discharge behavior,numerical simulation

TN 26

:A

:1674-9987(2014)03-0011-06

張志勇 (1976-),男,工程師,1999年畢業于哈爾濱工業大學渦輪機專業,現從事汽輪機熱力性能試驗和設計工作。