旋挖成孔灌注樁施工質量控制

吳仕見

(重慶市光大房地產開發有限公司,重慶 404000)

旋挖成孔灌注樁施工質量控制

吳仕見

(重慶市光大房地產開發有限公司,重慶 404000)

旋挖鉆孔灌注樁以其快速、高效、廣闊的適用條件在樁基施工中被廣范采用,但因其在地下作業,施工質量難以控制,因此了解整個旋挖成孔灌注樁施工工藝流程及過程質量控制以及旋挖樁施工中易發生的質量問題及防治措施非常必要。

施工準備;旋挖樁成孔;鋼筋籠制安;混凝土灌注施工;樁基檢測

旋挖成孔灌注樁(以下簡稱旋挖樁),作為一種近年來發展迅猛的成樁工藝,因其成樁速度快,能直接鉆取巖芯來檢驗地基承載力,文明施工程度高,加之適用于絕大部分地質條件,已成為大多數樁基施工中的首選。

1 旋挖樁成孔質量控制

1.1 測量放線及樁基定位

(1)工程開工前,在做好了施工準備以后,根據軸線及樁位布置情況,在場地內建立測量控制網,然后依據控制網用全站儀測放各樁位中心點,布置十字龍門控制樁。

(2)測量放線質量驗收:樁位測放前應根據樁基施工平面布置圖及地方規劃部門提供的坐標控制及高程控制點計算出各控制點及樁位的坐標,經復核無誤后,填寫《施工樁位坐標一覽表》,復測檢查確認無誤后,報審監理工程師和業主代表進行驗收簽字。檢查驗收可分階段進行,即在軸線測放完成后和每批樁位測放完成經自檢合格后,填寫《測量放線報審表》和《工程定位測量放線記錄》,監理工程師復核驗收合格后方可進入下道工序進行施工。

1.2 旋挖樁機就位

將旋挖鉆機開至作業區,經現場指揮人員確定鉆頭是否指向樁中心位置,以防止樁偏移,現場測量人員檢查鉆桿是否垂直,鉆機就位必須穩固,調正水平定位,鉆頭中心與樁位中心誤差不大于10mm。采用全站儀觀測及機械自帶系統雙控法控制鉆桿的垂直度,以確保鉆桿垂直度不大于1%。

1.3 埋設護筒護壁

護筒直徑應比樁孔直徑大200mm,長度應滿足護筒底進入黏土層不少于0.5m或全部土層的要求,護筒頂端高出地面0.3~0.5m,護筒埋設的傾斜度控制在1%以內,護筒埋設垂直度最大偏差不超過30mm,護筒四周用黏土回填,分層夯實。

1.4 泥漿護壁

(1)利用鉆進過程中鉆頭對泥土的攪拌作用自然造漿,根據實際需要可對泥漿的比重進行調節,在施工過程中泥漿比重一般控制在1.2~1.3之間。

(2)針對無水旋挖作業,現場自制泥漿池,通過泵送如旋挖樁內,通過鉆頭對泥土的攪拌作用,泥漿在循環過程中在孔壁表面形成泥皮,對孔壁起到保護作用,防止孔壁坍塌。

1.5 旋挖成孔

(1)首先根據地勘資料中反映出來的各層巖土的類型、深度、分布、工程特性、變化規律和地貌標高,計算出每個樁進入持力層滿足設計要求的大致深度作為施工過程中參考依據。

(2)抽取部份樁進行試樁,試樁時巖石崁巖部分采用筒式鉆頭施工,取出整體巖石部分,對地質情況進行了解和與地勘報告進行比較,確定樁持力層情況(是否有夾層、孔隙、豎縫等),同時進行持力層巖石試壓強度試驗。

(3)首次開挖直徑大于設計200mm,開挖深度盡可能深至土方存在塌方或流沙、孔隙處停止。

(4)鉆頭選用時應根據土質情況進行判斷,若無地下水時,可采用螺旋鉆,鉆至設計要求地質時,最后采用清渣桶進行清渣;若有地下水時,鉆頭可采用可分斗筒式鉆,鉆頭鉆入后,切削的土屑進入斗筒內,將斗筒提出孔后進行反向旋轉,斗筒從中分為兩半,將筒內的粘土抖出后重復鉆孔。

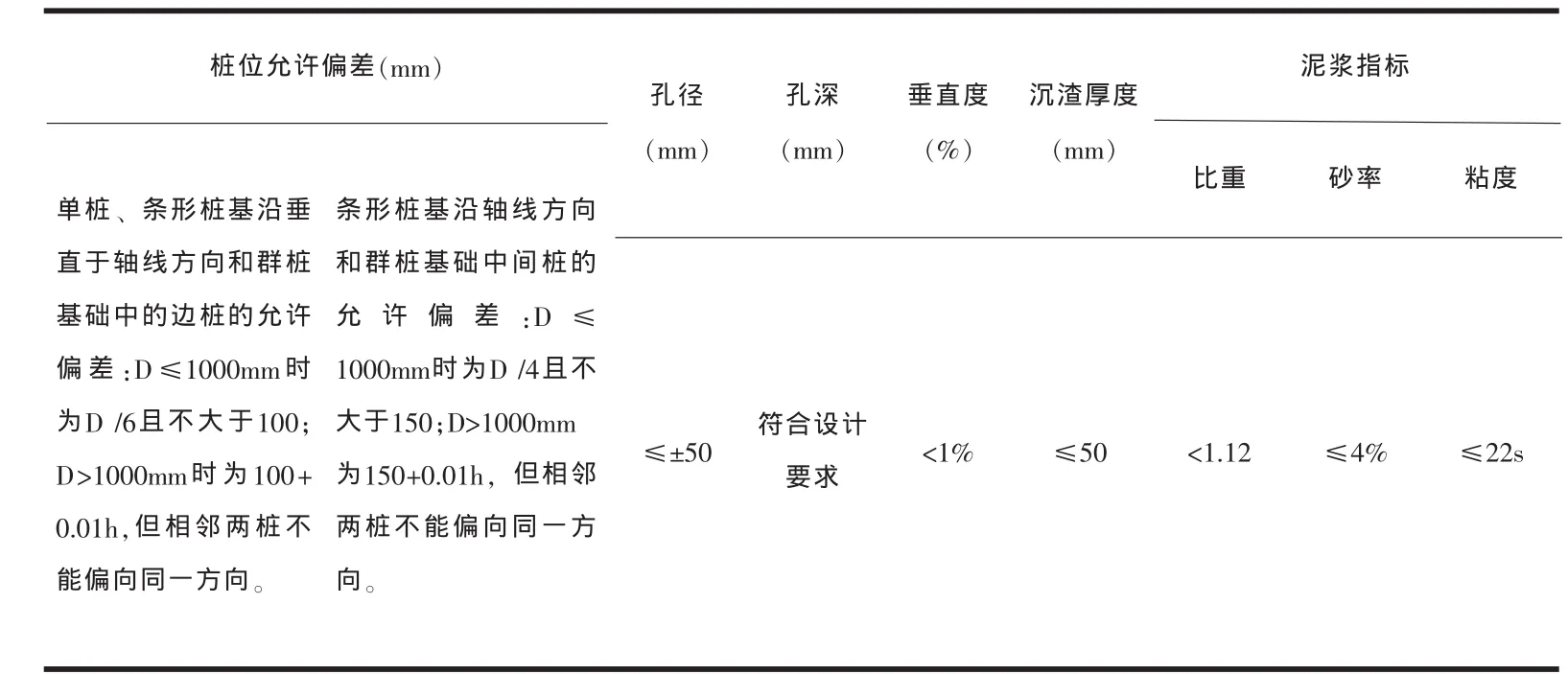

(5)鉆頭鉆至設計要求的地質層時,通知地質工代及監理到場驗收,并做好樁孔深度記錄,地質工代及監理到場確認后繼續鉆孔,鉆至設計要求的深度,當孔深達到設計要求,由地質工代對持力層的巖樣進行判定,確定進入持力層的深度滿足設計要求后,由地質工代、現場監理工程師及施工方共同進行成孔質量驗收(驗收指標及偏差參見表1)。

成孔驗收合格后,施工單位填寫《混凝土灌注樁成孔質量驗收記錄》,各方及時會簽驗收記錄。

2 鋼筋籠綁扎與安放

2.1 鋼筋綁扎及運輸

鋼筋綁扎應與鉆孔同時進行,并根據鉆孔深度來最終確定鋼筋籠長度。鋼筋籠的接長優先采用機械連接和搭接焊,焊接時主筋要對正,同一截面上搭接頭數量≯50%,兩個接頭中心距離不小于35d(d為主筋直徑),搭接長度按雙面焊5d,單面焊10d,焊縫高度≥0.3d,焊縫寬度≥0.7d(d為主筋直徑)。鋼筋籠加工完成后應檢查最底層首道箍筋搭接是否滿足設計要求,加勁箍是否與主筋焊接牢固,綁扎是否牢固,鋼筋籠軸線是否順直等,鋼筋籠制作時允許一定的偏差[1-2]。鋼筋籠運輸時應防止機械碰撞產生變形。

表1 成孔驗收指標及偏差要求[1-3]

2.2 鋼筋籠吊運及安放

將鋼筋籠運送至指定地點時,利用吊車將鋼筋籠起吊。要求入孔時應緩慢下放、入孔后不得強行左右旋轉,嚴禁高起猛落、碰撞和強行下放。吊裝時,應防止變形,安放要對準孔位,避免碰撞孔壁,就位后應立即固定。

2.3 檢測管的安裝

液壓鉗連接,和用鐵絲綁扎固定在鋼筋籠內壁,并均勻布置,下口用鐵板封閉。

2.4 鋼筋籠制作及吊裝質量驗收

鋼筋籠必須吊運至現場進行驗收,現場監理工程師與施工方對鋼筋的品種、規格、數量、接頭的焊接質量、鋼筋籠的長度檢驗合格后,允許轉入吊裝。

鋼筋籠吊裝完成驗收合格后,施工單位填寫《混凝土灌注樁鋼筋籠質量驗收記錄》和《隱蔽工程檢查驗收記錄》,報現場監理工程師和建設單位代表簽字確認。

3 混凝土灌注施工

在進行了機械、機具及混凝土準備后,即按以下幾個步驟施工。

(1)檢查成渣厚度。放置鋼筋籠后,重新測量樁孔深度,與成孔時的深度進行比較,檢查孔底成渣厚度或用沉碴盤檢查孔底成渣厚度是否滿足設計和規范要求。

(2)混凝土灌注導管在使用前應進行試壓試驗,試水壓力不得小于0.6MPa,壓力過小不利于對樁底成渣的沖擊散開,造成樁底成渣較厚,影響結構安全。

(3)澆筑樁混凝土時應居中下放,混凝土灌注導管連接處應安裝密封橡膠圈,保證導管密封性;隨時對鋼筋籠軸線位置、標高、保護層厚度進行檢查校正。

(4)初灌混凝土導管埋入長度。混凝土澆筑前,應對不同直徑、深度的樁孔分別計算出混凝土澆筑初灌量。施工中要保證澆筑初灌量,確保導管下口一次埋入混凝土灌注面以下,埋入深度不應少于800mm。

(5)后續澆筑導管埋入混凝土長度。導管長度應根據孔深進行調整,導管端部應高出孔底小于0.5m,以保證第一斗混凝土澆筑時超出導管管口(首料封底)。導管固定后,待料斗裝滿混凝土后拔出活塞,混凝土在重力作用下順導管排入孔底,將地下水及沉渣壓出,在第一斗料放完后,繼續裝入混凝土并提升導管,導管提升不能過快,澆筑時導管提升速度及高度保證導管埋深控制在2~6m,提升一段后卸去一段導管,重新填料、提升、澆筑。重復以上過程,直至樁身混凝土將地下泥漿全部排出。

(6)澆筑混凝土接近樁頂標高時,應控制最后一次澆筑量,確保樁頂標高高出設計標高500mm的要求。

4 樁基檢測

采用超聲波透射檢測法和鉆芯檢測法相結合的辦法,所有樁必須進行超聲波透射檢測,對場地地質條件復雜、成樁質量可靠性較低的樁基,每一棟樓隨機抽取20%(或按當地質監站規定比例)的樁基數量進行鉆芯檢測。

5 旋挖樁施工中易發生的質量問題及防治措施[4]

5.1 孔壁坍陷

鉆進過程中,如發現排出的泥漿中不斷出現氣泡,或泥漿突然漏失,則表示有孔壁坍塌跡象。

5.1.1 造成原因

主要是土質松散,泥漿護壁不好,護筒周圍未用粘土緊密填封以及護筒內水位不高,可能造成孔口附近坍塌。孔內泥漿面偏低、鉆進速度過快、鉆孔時間過長,成孔后待灌時間過長和灌注時間過長也可能會引起孔壁坍陷。

5.1.2 坍孔處理

鉆孔過程中發生坍孔后,要查明原因進行分析處理,坍孔嚴重時,應回填重新鉆孔。(1)發生孔口坍塌時,可立即拆除護筒并回填鉆孔,重新埋設護筒再鉆;(2)根據現場實際情況也可在泥漿中加入大量的干鋸末,同時增大泥漿比重 (控制在1.15~1.4之間)或采用膨潤土、纖維素、火堿等機械造漿護壁成孔, 造漿比重為:1200kg水∶1000kg膨潤土∶100kg甲基纖維素∶0.5kg火堿,改善其孔壁結構;(3)如發生孔內坍塌,判明坍塌位置,回填砂和粘質土(或砂礫和黃土)混合物到坍孔處以上1~2m,當坍孔特別嚴重,粘土回填不能滿足要求時,采用C15細石混凝土進行回填;(4)針對回填土層塌孔時則應采用50#水泥砂漿凝固或C15混凝土回填二次鉆進;(5)可采用鋼護筒護壁。處理措施應根據塌孔的程度及地質條件而定,既要降低成本,也要達到相應的效果。

5.1.3 防治措施

在松散易坍的土層中,適當加長護筒,用粘土密實填封護筒四周,使用優質的泥漿提高泥漿的比重和粘度,保持護筒內泥漿水位高于地下水位。鉆頭每次進入液面時,速度要非常緩慢,等鉆頭完全進入漿液后,再勻速下到孔底,每次提鉆速度控制在0.3~0.5m/s。搬運和吊裝鋼筋籠時應防止變形,安放要對準孔位,避免碰撞孔壁,鋼筋籠接長時要加快焊接時間,盡可能縮短沉放時間。成孔后,待灌時間一般不應大于3h,并控制混凝土的灌注時間,在保證施工質量的情況下,盡量縮短灌注時間。適當控制同時鉆進的相鄰鉆孔間距,最小間距不小于5倍樁徑。

5.2 縮徑

5.2.1 造成原因

造成縮徑的主要原因是地層的性質不良和泥漿性能指標不合適,同時,成孔后放置時間過久,鉆孔內泥漿壓力不能抵消地層壓力也會造成縮徑。

5.2.2 防治措施

采用優質泥漿,降低失水量。成孔時,應加大泥漿循環量,適當加快成孔速度,在成孔一段時間內,孔壁形成泥皮,則孔壁不會滲水,四周土體也不會引起膨脹。適當增加泥漿比重,并注意保持鉆孔內的泥漿面高度也是預防縮經的措施之一。如出現縮徑,可采用上下反復掃孔的辦法,以擴大孔徑。

5.3 樁底沉渣量過多

5.3.1 造成原因

清孔不干凈或未進行二次清孔;泥漿比重過小或泥漿注入量不足而難于將沉渣浮起;鋼筋籠吊放過程中,未對準孔位而碰撞孔壁使泥土坍落孔底;清孔后,待灌時間過長致使泥漿沉積等。

5.3.2 防治措施

成孔后,先進行徹底清孔再撤離鉆機。采用性能較好的泥漿,控制泥漿的比重和粘度,不要用清水進行置換。鋼筋籠吊放時,使鋼筋籠的中心與樁中心保持一致,避免碰撞孔壁。加快對接鋼筋籠速度,減少空孔時間,從而減少沉渣。下完鋼筋籠后,檢查沉渣量,如沉渣量超過規范要求,則應利用導管進行二次清孔,直至孔口返漿比重及沉渣厚度均符合規范要求。

5.4 鉆孔偏斜

5.4.1 造成原因

鉆機就位時鉆機底盤不平,鉆進過程中鉆機底盤不均勻下沉,致使鉆孔垂直度偏差超標;在地層軟硬分界面鉆進時不注意調整鉆壓,鉆頭向偏軟的一面偏移等。

5.4.2 防治措施

鉆機就位前適當加固地基或鉆機下鋪墊方木,鉆進過程中注意檢查鉆機底盤的水平度,不符合要求時及時調整,采用經緯儀觀測及機械自帶系統雙控法控制鉆桿的垂直度,以確保鉆桿垂直度不大于1%,鉆進過程中注意控制鉆進速度和鉆壓,尤其是地層交界處,同時要注意觀察鉆桿在鉆孔中的位置,發現鉆桿不在鉆孔中心時要及時分析原因,進行糾偏處理。

5.5 鋼筋籠位置偏差過大

5.5.1 造成原因

鋼筋籠墊塊放置不符合要求,導致鋼筋籠平面位置偏差過大;鋼筋籠吊鉤長度計算錯誤,導致鋼筋籠豎向位置偏差過大;鋼筋籠掉落孔內沒有發現導致鋼筋籠豎向位置偏差過大。

5.5.2 防治措施

在鋼筋籠頂部增設墊塊,并適當增大墊塊直徑,使墊塊緊貼護筒,以此固定鋼筋籠的平面位置;兩人以上檢查吊鉤長度,保證計算正確;使用雙吊鉤固定鋼筋籠,防止鋼筋籠掉落。

5.6 鋼筋籠下放不到位

5.6.1 造成原因

孔斜;鋼筋籠變形;鋼筋籠連接時不順直;孔內沉渣過多。

5.6.2 防治措施

鋼筋籠運輸采用專門運籠車,起吊時采用三點或四點起吊,防止鋼筋籠在運輸和起吊過程中發生永久變形,鋼筋籠連接時在兩個相互垂直的方向觀察鋼筋籠是否豎直,保證連接后的鋼筋籠順直。

6 結束語

(1)旋挖成孔灌注樁施工質量控制主要分為測量放線、樁基定位、旋挖成孔、對樁基進入持力層及入巖深度是否滿足設計要求進行判斷(采用巖芯試驗檢測法及經驗法),清渣、鋼筋籠綁扎、鋼筋籠吊運及安放、混凝土澆筑施工工序質量控制。

(2)旋挖成孔法,具有低噪音、低振動、扭矩大、成孔速度快、文明施工程度高等優點。

(3)泥漿護壁旋挖成孔施工中,根據樁徑與地質層情況,控制鉆斗升降速度是成敗的關鍵。

(4)旋挖鉆機作為性能突出的新設備,在使用時應做好配套的現場管理,方可使其性能得到充分發揮。

[1]中國建筑科學研究院.GB50300-2001建筑工程施工質量驗收統一標準[S].北京:中國建筑工業出版社,2001.

[2]重慶市土木建筑學會,后勤工程學院.DBJ50-125-2011建筑地基礎工程施工質量驗收規范 [S].重慶市城鄉建設委員會,2011.

[3]中國建筑科學研究院.JGJ94-2008建筑樁基技術規范[S].北京:中國建筑工業出版社,2008.

[4]《建筑施工手冊(第4版)》編寫組.建筑施工手冊:第四版[M].北京:中國建筑工業出版社,2008.

Quality Controlover Rotary Drilling Pile Construction

Rotary drilling pile ispopularized in pile foundation construction for itsspeedy,efficientand w ideapplication scope.Butits construction quality ishard to be controlled forunderground operation.Thus it'squitenecessary to know about the construction process,quality control and quality problemsduring construction.

construction preparation;rotary drilling pile;construction and installation of reinforcementcage;concrete casting construction;pile foundation testing

TU 71

B

1671-9107(2014)05-0047-03

10.3969/j.issn.1671-9107.2014.05.047

2013-12-18

吳仕見(1966-),男,重慶人,大專,工程師,主要從事工程技術和項目管理工作。

孫蘇,李紅