粉末冶金零件毛刺的產(chǎn)生原因與去除技術(shù)*

吳松,陳其玲,馬少波,李其龍,徐偉

(1合肥工業(yè)大學機械與汽車工程學院,安徽合肥 230009;2安徽省粉末冶金工程技術(shù)研究中心,安徽合肥 230009)

專論與綜述

粉末冶金零件毛刺的產(chǎn)生原因與去除技術(shù)*

吳松1,陳其玲1,馬少波1,李其龍2,徐偉2

(1合肥工業(yè)大學機械與汽車工程學院,安徽合肥 230009;2安徽省粉末冶金工程技術(shù)研究中心,安徽合肥 230009)

毛刺的產(chǎn)生嚴重影響精密粉末冶金零件的使用性能,限制了粉末冶金零件的應用范圍。從模具的裝配間隙、模具的制造精度、模具的損壞、模具的安裝與使用以及設備的精度等5個方面系統(tǒng)分析粉末冶金零件毛刺的產(chǎn)生原因;對比分析了滾磨、光飾、噴砂和熱能幾種常用的毛刺去除技術(shù);對粉末冶金零件的毛刺去除技術(shù)提出了建議。

粉末冶金;毛刺;去除技術(shù)

1 前言

粉末冶金是綠色制造技術(shù),具有高質(zhì)量、高效率、低成本的特點,已廣泛應用于機械、電子、自動化和航空航天等領域[1-2]。隨著工業(yè)化和自動化水平的提高,對機械零件的制造精度要求越來越高,使用條件要求越來越苛刻,毛刺逐漸引起高度重視,去除毛刺成為零件加工過程中的關(guān)鍵工序。

2 毛刺產(chǎn)生原因

毛刺的產(chǎn)生與零件的設計和制造方法有很大關(guān)系。粉末冶金是以金屬粉末(或金屬粉末與非金屬粉末的混合)作為原料,經(jīng)過成形和燒結(jié)制造金屬材料、復合材料及各種類型制品的工藝過程[3-4]。粉末零件壓制模具的設計、安裝粉坯成形過程,將直接影響到粉末冶金零件的表面質(zhì)量。

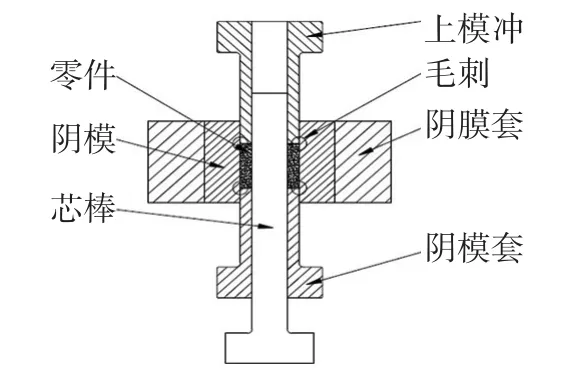

2.1 模具結(jié)構(gòu)

粉末冶金模具一般包括4部分,例如用于制作壓潰強度試樣的成形模具,即由上模沖、下模沖、芯棒、陰模組成,如圖1所示。

圖1 制作壓潰強度試樣的成形模具

2.2 毛刺產(chǎn)生的原因

2.2.1 模具的間隙

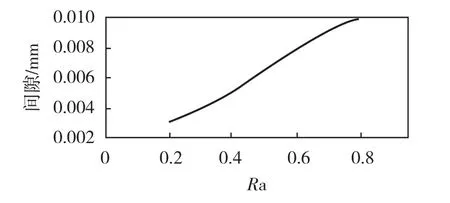

粉末冶金技術(shù)是一種金屬粉末模壓成形技術(shù),模具的陰模與模沖、模沖與芯棒之間的相對滑動必然存在配合間隙,當金屬粉末或精整燒結(jié)坯件在模具中受到壓力而成形時,會產(chǎn)生流動或塑性變形。成型件在模具配合間隙處,產(chǎn)生的填充效應,是造成毛刺的根本原因[5-6]。當間隙在0.008mm左右時,零件的直線、棱角部分會出現(xiàn)毛刺;當模具間隙達0.002mm時,就易出現(xiàn)銳邊毛刺。粉末冶金件的毛刺會隨著間隙的變化而變化,而模具的間隙還依賴于加工表面粗糙度的變化,如圖2所示,當Ra值從0.2增加到0.8,間隙從0.002mm增加0.008mm。這類毛刺均勻分布在零件周圍,零件表面粗糙度好。

圖2 模具的間隙與表面粗糙度的關(guān)系

2.2.2 模具的精度

粉末壓制多采用容量裝粉法,模具表面與粉末直接接觸,細小的粉末顆粒,易進入模具間隙中,形成多體摩擦。在生產(chǎn)實踐中,模沖與陰模、模沖與芯棒之間的間隙是動態(tài)變化的,粉末顆粒就會隨著模具間隙的變化而變形,從而產(chǎn)生加工硬化,增加了粉末顆粒的硬度和耐磨性。雖然模具具有較高的硬度和耐磨性,但模具間的粉末顆粒在加工硬化以后,當模具間隙進一步縮小時,模具的表面就會留下細微劃痕。隨著磨損的加劇,模具表面粗糙度降低,增大了粉體與模具的摩擦力,在脫模的時候易出現(xiàn)毛刺,甚至不能成形。另外,模具的精度或制造精度(如圓柱度、垂直度等),也會對產(chǎn)品的質(zhì)量產(chǎn)生一定影響。毛刺的形態(tài)視模具表面質(zhì)量而定,一般零件的表面粗糙,沒有金屬光澤。

2.2.3 模具的損壞

粉末冶金零件常常有倒角,為了減少后續(xù)機械加工,節(jié)約成本,在設計模具的時候就把倒角加在模具上,這樣模具上易出現(xiàn)薄邊,甚至尖角,在這些地方易損壞。由于模具形狀復雜,制造費用較高,所以經(jīng)常在不影響產(chǎn)品最終質(zhì)量的前提下(即粉末冶金毛坯的缺陷在以后的工序中可以消除,不影響產(chǎn)品的出廠質(zhì)量)依然服役,就會出現(xiàn)飛邊毛刺,毛刺的形狀比較規(guī)則,存在于模具缺陷處。

2.2.4 模具安裝與使用

模具安裝一般由下向上,由里向外安裝,依靠模具本身的配合進行定位。由于模具配合間隙的存在,在安裝和調(diào)試模具的時候,就不能保證配合間隙的均勻分布,間隙大的一側(cè),易出現(xiàn)毛刺,間隙小的一側(cè),易產(chǎn)生干摩擦而導致局部粘著磨損;其次,由于安裝本身的缺陷,模沖在運行時受力不均勻,在巨大壓力的作用下,易產(chǎn)生微小的橫向移動,導致間隙向一個方向增大。特別是在成形異形件時,由于模具壓力中心跑偏與機床壓力中心不重合而失穩(wěn),不僅產(chǎn)生較大的毛刺,而且還加速模具的磨損損壞,對設備的精度也會有一定的影響。這些問題會產(chǎn)生局部形狀不規(guī)則毛刺。

2.2.5 設備的精度

模具的運行精度除了依賴模具本身的設計、制造精度,模具的安裝調(diào)試外,還與成形設備本身的精度有關(guān)。模具按照要求安裝在模架上,在運行過程中上下模沖的導向,以及模架本身的導向,決定著模具的運行狀態(tài)。在成形多臺階的零件,往往需要3~5個模沖,設備的精度顯得尤為重要。設備精度不足,導致模具的使用工況惡化,促使了毛刺的產(chǎn)生。另外,如裝粉高度超過了設備的行程范圍,壓制壓力過大導致設備噸位不足等,導致設備運行不穩(wěn)定,也會產(chǎn)生毛刺。這類毛刺多隨機分布于零件的表面。

3 毛刺對產(chǎn)品質(zhì)量的影響

由于粉末冶金產(chǎn)品加工的特點,毛刺無法避免。對毛刺和飛邊要求嚴格控制在一定的范圍內(nèi),過大者必須設法去除,否則對產(chǎn)品的質(zhì)量和性能產(chǎn)生不良影響,主要體現(xiàn)在以下5個方面。

1)影響產(chǎn)品的定位性能。粉末冶金多采用縱向壓制,產(chǎn)品的側(cè)面成形能力差。對于側(cè)面含孔的零件,往往需要機械加工。毛刺的存在必然導致定位誤差,從而影響孔的加工精度。對于精度要求比較高的零件,必須在機械加工之前,去除毛刺。此外,毛刺還影響了零件的檢測精度。

2)影響產(chǎn)品的裝配性能。對一些裝配要求較高的結(jié)構(gòu)件,由于毛刺的存在易造成配合零件的干涉和卡死,如電機襯套、汽車減震器的導向套、底閥座、活塞等,毛刺的存在直接影響裝配要求。

3)影響產(chǎn)品的使用性能。機械運行過程中,在摩擦力的作用下,毛刺易脫落,加劇磨損,造成零件的早期失效。在液壓系統(tǒng)中,脫落的毛刺隨液壓油一起進入液壓系統(tǒng)的回路中,影響了液壓系統(tǒng)的正常運行,出現(xiàn)爬行、抖動現(xiàn)象。

4)影響產(chǎn)品的表面質(zhì)量。毛刺影響產(chǎn)品表面的光潔度,在對表面質(zhì)量要求比較高場合,導致零件的不合格,如某些齒輪泵側(cè)板由于零件未去除或去除不干凈的毛刺而不能使用。

5)影響產(chǎn)品的熱處理性能。帶有毛刺的零件經(jīng)熱處理時,容易應力集中,產(chǎn)生裂紋,致使零件疲勞強度降低。這對于承受高負荷和高速運動的零件不能忽視。

4 毛刺去除方法

目前,采用手工操作的方式去除毛刺在相當大的范圍內(nèi)依然存在,使用的工具主要有毛刷、銼刀、刮刀等,存在2個方面的缺點:1)去除毛刺的質(zhì)量難以控制,憑操作經(jīng)驗判斷;2)生產(chǎn)效率不高,每次只能加工1個產(chǎn)品,勞動強度大,生產(chǎn)成本高,難以實現(xiàn)大規(guī)模生產(chǎn),主要用于新產(chǎn)品試制、小批量生產(chǎn),以及在燒結(jié)前去除由模具本身缺陷造成的飛邊。

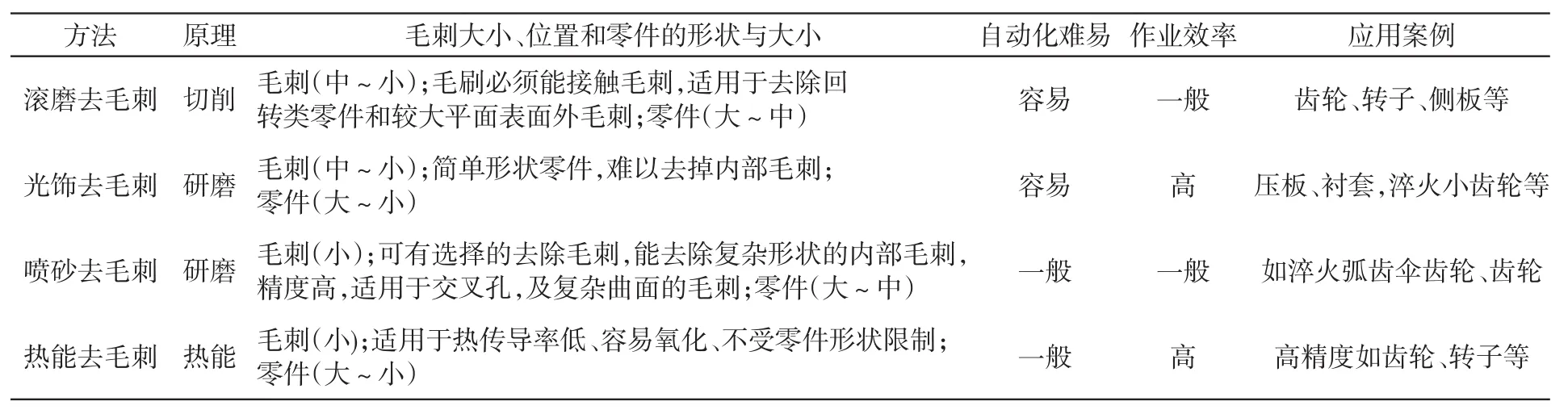

機械加工零件去除毛刺的方法有很多,選擇時應與工廠生產(chǎn)實際相結(jié)合,既要考慮零件的材質(zhì)、毛刺大小和部位,又要考慮去除毛刺方法的原理和經(jīng)濟性。幾種常用去除毛刺方法的能力綜合比較如表1所示。

表1 常用去除毛刺方法能力比較

1)滾磨去毛刺。通過轉(zhuǎn)動的毛刷帶動工件旋轉(zhuǎn),或者毛刷與工件的旋轉(zhuǎn)由不同的電機驅(qū)動。在滾動過程中,毛刷對工件上的毛刺產(chǎn)生載荷作用使毛刺脫落,從而達到去除毛刺的目的。該法應用范圍較廣,合理選擇毛刷的材質(zhì)和旋轉(zhuǎn)速度等參數(shù),可以加工不同精度的工件。主要用于結(jié)構(gòu)簡單的回轉(zhuǎn)件和薄板件,如齒輪、擺線轉(zhuǎn)子、側(cè)板等。其關(guān)鍵技術(shù)為在多大載荷和何種載荷方向下能夠獲得最好的效果[7]。

2)光飾去毛刺。光飾機主要分為振動光飾機、離心光飾機、磁力光飾機、流動光飾機、滾桶光飾機共5大類,其中振動光飾機、滾筒光飾機已廣泛應用于粉末冶金行業(yè)。振動光飾機通過振動電機做激振源,使工作筒體產(chǎn)生三元振動,將工件與研磨石或鋼珠、研磨劑等密切均勻混合,隨著機器高頻率的振動,工件和研磨介質(zhì)呈螺旋渦流狀滾動,以研磨切削或拋光工作物表面。磨料選擇根據(jù)零件的材料、硬度、形狀及表面粗糙度等級而定。滾筒光飾機采用水平式回轉(zhuǎn)桶,桶內(nèi)分有無披覆內(nèi)襯,內(nèi)桶覆PU膠,可耐酸堿、耐磨,又可防工件碰撞。桶內(nèi)無披覆內(nèi)襯,加強了切削力,磨削效果更加明顯,適用于粉末冶金淬火件。桶身可任意回轉(zhuǎn),有適當?shù)男倍龋铝戏奖悖茄心伖鈾C中較經(jīng)濟的拋光機。

3)噴砂去毛刺。噴砂是采用壓縮空氣為動力,以形成高速噴射束,將噴料高速噴射到需要處理的工件表面,利用磨料對工件表面的沖擊和切削作用,使工件的表面獲得一定的清潔度和不同的粗糙度,以改善工件表面的機械性能。如對淬火后的弧齒傘齒輪進行噴砂處理,不僅提高了表面光潔度,而且提高了其表面抗疲勞強度。

4)熱能去毛刺。其原理是將需要去毛刺的工件放在具有足夠強度的密封容器類,然后送入一定比例的預混合可燃氣體,經(jīng)火花塞點燃產(chǎn)生瞬間高溫去除工件表面的毛刺[8]。該法毛刺去除效率高、效果好,不會影響零件的金相組織,適用范圍廣,但成本相對比較高,主要應用于結(jié)構(gòu)比較復雜、精度要求較高的零件。

5 結(jié)語

粉末冶金零件因其工藝和材質(zhì)的特性,力學和機械性能等方面與機械加工零件相比,有很大的差異[7]。具體體現(xiàn)在去毛刺的方法、過程與設備上。為了提高生產(chǎn)效率,提高產(chǎn)品的質(zhì)量,大部分企業(yè)都在尋求好的去除毛刺方法,建議從以下幾方面入手。1)采用現(xiàn)代設計方法,優(yōu)化模具的結(jié)構(gòu)。根據(jù)粉末的特性,零件的結(jié)構(gòu)和模具的材質(zhì)等,合理控制模具的間隙。2)對模具進行表面處理,增加耐磨性。隨著模具磨損,表面光潔度降低,間隙增大,可采用電鍍等方法修復模具,保證模具的表面光潔度和配合間隙。3)借用機械加工金屬材料零件去毛刺的成功經(jīng)驗;從加工實用性出發(fā),憑借已有的經(jīng)驗進行現(xiàn)有設備改造;與高校或者設備制造企業(yè)合作,開發(fā)適合更多粉末冶金行業(yè)運用的專用設備。

[1]韓鳳麟.粉末冶金—公認的綠色制造技術(shù)[J].現(xiàn)代汽車零部件,2010(11):26-29.

[2]劉詠,黃伯云,龍鄭易,等.從PM2004看世界粉末冶金的發(fā)展現(xiàn)狀[J].粉末冶金材料科學與工程,2005,10(1):10-20.

[3]徐慶仁,劉淑敏.國外去毛刺技術(shù)的發(fā)展現(xiàn)狀與動向[J].國外導彈與航天運載器,1991(1):35-43.

[4]黃培云.粉末冶金原理[M].2版.北京:冶金工業(yè)出版社,1997.

[5]張華誠.粉末冶金實用工藝學[M].北京:冶金工業(yè)出版社,2004.

[6]于伯忠.粉末冶金從動齒輪去毛刺有限元分析[J].工藝與裝備,2001,19(5):37-40.

[7]于伯忠.粉末冶金產(chǎn)品毛刺機械去除機理分析與實驗研究[D].上海交通大學,2001.

[8]劉斌,彭滿華,鄒仕放.制品表面毛刺去除技術(shù)綜述[J].表面技術(shù),2010,39(5):107-109.

Study on Causesof Burrsand Deburring Technology in thePowder Metallurgy Parts

WU Song1,CHEN Qiling1,MA Shaobo1,LI Qilong2,XU Wei2

(1 School of Mechanical And Automotive Engineering,Hefei University of Technology,Hefei 230009,China;2 Anhui Center of Powder Metallurgy Engineering and Technology,Hefei 230009,China)

The existence of burrs has great influence on the quality,performance and application scope of powder metallurgy parts. This article systematically discussed and analyzed the produced cause of burr on power metallurgy part from five aspects included mold assembly gap,mold manufacturing precision,mold damage,mold installation and precision of equipment and also comparatively analyzed some of the commonly used techniques for deburring such as roll grinding,polishing,sandblasting and heating.In addition, the potential developments of deburring of powder metallurgy parts are put forward in this paper.

powder metallurgy;burr;deburring technology

TF124

文章編號:1004-4620(2014)04-0004-03

科技部中小企業(yè)創(chuàng)新基金項目(11C26213401950)

2014-05-14

吳松,男,1990年生,現(xiàn)為合肥工業(yè)大學機械與汽車工程學院碩士研究生,從事機械設計、粉末鍛造方面的研究工作。