提高60 t轉爐出鋼口使用壽命的實踐

曾四寶,張利武

(山東石橫特鋼集團有限公司,山東肥城 271612)

生產技術

提高60 t轉爐出鋼口使用壽命的實踐

曾四寶,張利武

(山東石橫特鋼集團有限公司,山東肥城 271612)

石橫特鋼60 t轉爐通過改進出鋼口組裝工藝,優化出鋼口更換工藝,調整擋渣工藝等措施對出鋼口進行優化改進,減少了下渣量,提高合金收得率,改善了鋼水質量,出鋼口使用壽命由200~300爐提高至700~800爐,每月更換出鋼口次數由6~8次減少至2~3次,減少出鋼口耐材費用6 000元/月。

轉爐;轉爐出鋼口;使用壽命;組裝;擋渣

1 前言

轉爐出鋼口是鋼水由轉爐進入鋼包的唯一通道,對于轉爐的安全生產、鋼水質量、濺渣質量、爐體維護等有著非常重要的作用,轉爐出鋼口壽命是轉爐冶煉指標的綜合體現之一。轉爐出鋼口在使用過程中除了受高溫鋼水和高氧化性爐渣的直接沖刷和侵蝕外,還受溫度急冷急熱的影響,隨著使用時間的延長,鎂碳磚出鋼口由于氣相氧化—組織結構惡化—磨損侵蝕[1],出鋼口磚不斷侵蝕,容易出現局部侵蝕嚴重、形狀不規則、出鋼鋼流散流、下渣等問題,易造成成分超差增加,其使用壽命難以和爐體同步,在使用過程中需頻繁更換出鋼口。為此,對影響轉爐出鋼口使用壽命的因素進行分析,并加以改進,以提高出鋼口使用壽命。

2 轉爐出鋼口的分析及改進

2.1 轉爐出鋼口材質分析

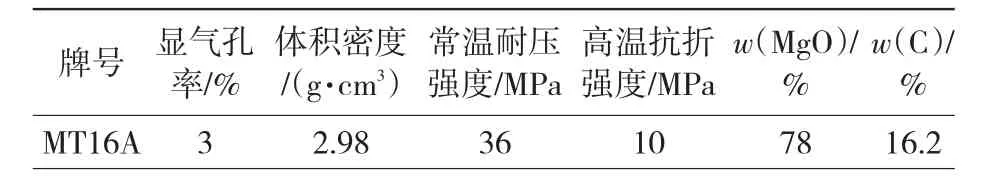

石橫特鋼60 t轉爐出鋼口材質一直使用MT16A,其理化指標均符合GB/T 22589-2008鎂碳磚中的相應要求,產品材質能夠滿足使用要求,暫不做調整,出鋼口理化指標見表1。

表1 轉爐出鋼口理化指標

2.2 轉爐出鋼口壁厚分析

轉爐出鋼口內徑150mm,外徑245mm,壁厚47.5mm,新更換出鋼口后,出鋼時間達3 min,過程出鋼溫降約60~80℃(不同鋼種合金含量而存在差異),常規鋼種出鋼溫度控制在1 680℃以內。

通常縮小出鋼口內徑,增加出鋼口磚的壁厚可延長出鋼口的壽命,但增加的壁厚是有限的,因為套管內徑太小會使出鋼時間變得過長,過長的出鋼時間會延長流出出鋼口的鋼流與大氣接觸的時間;流出的鋼流直徑越小,它與大氣的接觸表面積越大,導致鋼中增氮[2]和加重二次氧化;過長的出鋼時間還會導致熱量損失較大,需要較高的出鋼溫度,因而延長轉爐冶煉時間,造渣材料及脫氧劑消耗升高,生產率下降等;同時,出鋼時間過長還會延長鋼水和熔渣與轉爐出鋼側爐襯的接觸時間,對爐襯有不利影響。因此,暫時維持現有出鋼口參數不變。

2.3 控制鋼水、爐渣氧化性

轉爐冶煉過程中,鋼水及爐渣均屬于高氧化性,對于鎂碳質耐材侵蝕能力較強,根據氧的飽和溶解度與溫度的關系式lg[%O]=-6 320/t+2.734[3],可知轉爐終點溫度與鋼中氧含量呈正比,轉爐終點溫度越高,鋼中氧含量越高。據文獻[4]介紹,轉爐出鋼溫度每提高1℃,終點aO(鋼水自由氧含量)增加3.27×10-6;終渣(FeO)每增加1%,終點aO增加10.92×10-6;終點[C]每增加1%,aO降低24.35的倍數。同時,要考慮爐渣濺渣護爐的需要,根據文獻[5]介紹,鋼水中溶解氧含量在0.04%~0.09%,此時的爐渣很適合濺渣護爐,溶解氧含量超過0.09%時,爐渣氧化性強,太稀會影響濺渣質量,需加入白云石等改質材料。因此,轉爐出鋼溫度由1 640~1 680℃降至1 620~1 660℃,在正常情況下,嚴禁高于1 680℃,提高終點碳含量(≥0.08%,合格率由60%提高至85%以上),降低終渣(FeO)含量(≤14%)等方面入手,可以降低鋼水及爐渣的氧化性,進而有利于出鋼口壽命的延長。

2.4 改進出鋼口組裝工藝

轉爐出鋼口磚有整體式出鋼口工藝和分體式出鋼口工藝兩類,根據目前耐材廠家的加工工藝,整體式出鋼口工藝受脫模、加工壓力影響,其致密度稍遜于分體式出鋼口磚,從提高出鋼口磚耐侵蝕性角度考慮,采用分體式出鋼口磚使用壽命更長。但是,采用分體式出鋼口磚,在使用過程中磚縫間容易出現滲鋼現象,也就是說在出鋼過程中空氣被吸進出鋼口,造成磚與磚接縫處抗侵蝕能力弱,整體壽命易受到不良影響,同時,滲鋼也增加了更換過程的施工難度。為消除滲鋼,首先要提高出鋼口的組裝質量,出鋼口磚豎向組裝,采取出鋼口磚接縫處均勻涂抹剛玉澆注料,并研合的方式,整支出鋼口磚組裝完畢,靜置1 d,并在最上層焊接壓筋,出鋼口磚外側流淌的剛玉澆注料需清理干凈,防止有結塊產生;其次,在安裝出鋼口時,要在出鋼口與袖磚之間均勻填實填充料,不得有局部不密實現象。

轉爐出鋼口座磚及周圍磚的厚度為500mm,在出鋼過程中,需要承受鋼水靜壓力、長時間的高溫侵蝕及下方鋼包的輻射熱影響,出鋼口部位是爐體安全運行的薄弱環節之一。在整個爐役期間,為保證出鋼安全,尤其是隨著爐齡的長壽化要求(2萬爐以上),轉爐濺渣層厚度尤其是出鋼側、倒渣側希望控制在原始尺寸(1 295mm)的基礎上+50mm~+ 150mm,隨著濺渣層厚度的不斷變化,組合出鋼口磚需要控制在不同的長度,控制原則是出鋼口磚總體長度控制在與出鋼口外口平齊的基礎上,插入爐內部分低于濺渣層10~50mm,一般情況下,嚴禁高出濺渣層,防止出鋼出不凈現象的發生。在此過程中,需對出鋼口磚進行加工,控制總長度在1 305~1 440mm,使用出鋼口分6節、6.5節、7節三個組裝模式,使用半節的出鋼口時,半節磚必須放置在最內層,防止脫落。

2.5 優化出鋼口更換工藝

1)選擇合理的擴孔直徑。合理的擴孔直徑可便于快速填料和減少對出鋼口袖磚的損害。對出鋼口擴孔用鉆頭的尺寸、結構形式及材質進行了優化,鉆頭直徑最大處由260mm減至255mm,優化了轉爐出鋼口擴孔用鉆頭的結構,在原鋼質的圓筒狀鉆頭體上鑲焊碳化鎢的硬質合金,而且采用多層幾何切削,提高排泄性能,保持較小的切削阻力,大幅提高切削能力。材質由碳化鎢硬質合金代替鑄造耐磨合金。擴孔直徑控制在255~265mm,出鋼口磚周圍填料厚度控制在10mm左右。

2)嚴格控制擴孔角度。擴孔作業前,必須調整拆爐機車身、鉆桿位置和爐體傾動位置,保持鉆頭中心線與出鋼口中心線重合,并隨著擴孔深度的增加,適當調整拆爐機及爐體傾動位置,嚴防擴孔角度出現大的偏差,擴孔角度控制在9.5°~10°(原始角度10°),避免傷及出鋼口套筒袖磚。

3)嚴格定位及控制填料質量。出鋼口磚插入爐內后,要對出鋼口磚的角度及位置進行微調,確保不偏斜,保證出鋼口合理的插入深度,插入爐內部分低于濺渣層10~50mm,先從爐體外側往里填料,填料要均衡,密實;其次,從內側填料,填料過程中不得一次填料過多,要邊填料邊搗實,填料高度不得高出濺渣層,便于快速形成喇叭口,有利于擋渣;填料要對出鋼面的侵蝕嚴重的部位進行修正,不得在出鋼口周圍及出鋼口以下有明顯的凹坑。

4)控制燒結時間。要確保燒結質量,燒結時間不得低于15 min,以填充料燒結完好為準。

2.6 調整擋渣工藝

出鋼時,出鋼操作人員要嚴格控制傾動速度及角度,搖爐過程中,快速通過前、后下渣區,消除帶渣出鋼。另外,在出鋼過程中在爐口不下渣的前提下,盡量使轉爐向下傾動,將下渣量減至最少,并采取擋渣出鋼。為此,采用擋渣錐代替擋渣球擋渣,優化擋渣方式后,轉爐出鋼過程中下渣量減少,合金氧化損失減少,Si回收率可提高約7.51%、Mn回收率可提高約1.42%;可避免渣量增加帶來的質量過剩,同時,有利于減少對出鋼口磚的侵蝕。

2.7 維護出鋼口

在使用過程中,出鋼側出現濺渣層侵蝕不均勻現象時(如出鋼口周圍及出鋼面有凹坑,出鋼口周圍不平等),改變以往單純依靠換包時間修補的模式,做到適時修補。以出鋼鋼流不散流,不下渣,控鋼時間不大于20 s,出鋼能出凈為準,且每次修補質量要達到可延續16 h以上;遇到出不凈鋼現象時,必須立即停爐處理。

3 結語

石橫特鋼60 t轉爐采取延長出鋼口使用壽命措施后,減少了下渣量,提高合金收得率、改善了鋼水質量,出鋼口使用壽命由實施前的200~300爐提高至700~800爐,每個月更換出鋼口次數由6~8次減少至2~3次,月增加鋼產量700 t,降低出鋼口耐材費用6 000元/月,同時,提高了轉爐爐體整體穩定性,為實現爐齡長壽化打下良好基礎。

[1]王雅貞,張巖,張紅文.氧氣頂吹轉爐煉鋼工藝與設備[M].北京:冶金工業出版社,2005.

[2]M.A.Tindyala.內陸鋼公司4號轉爐車間出鋼口壽命的延長[J].武鋼技術,1996,34(12):42.

[3]孫翠花,王尖銳,王富慶,等.低溫出鋼控制技術的研究與實踐[J].萊鋼科技,2013(2):14.

[4]尹衛平,劉洪波,李洪春,等.轉爐鋼水氧含量變化規律的研究[J].煉鋼,2004,20(1):48.

[5]蘇天森,劉瀏,王維興.轉爐濺渣護爐技術[M].北京:冶金工業出版社,2002.

ThePracticeof Increasing TapholeServiceLifeon 60t Converter

ZENG Sibao,ZHANG Liwu

(Shandong Shiheng Special Steel Group Co.,Ltd.,Feicheng 271612,China)

Through some optimizing measures for taphole included improving taphole assembly process,optimizing the replacement process,adjusting slag stopping process,maintaining taphole on 60 t converter in Shiheng special steel the slag quantity is reduced, the yield of alloy element is raised and the quality of molten steel is improved.The service life of taphole is significantly increased from 200-300 furnace before optimization to 700-800 furnace after optimization.The changing times is decreased from 6-8 times to 2-3 times and the refractory material cost on taphole is reduced 6 000 Yuan/month.

converter;taphole;service life;assemble;slag stopping

TF065

B

1004-4620(2014)04-0013-02

2014-07-15

曾四寶,男,1972年生,1995年畢業于鞍山鋼鐵學院鋼鐵冶金專業,2007年畢業于北京科技大學冶金工程專業,碩士。現為山東石橫特鋼集團有限公司技術副總工程師,煉鋼廠總工程師,從事煉鋼工藝技術工作。