高沖擊功抗硫化氫耐低溫閥體的試制開發(fā)

呂素玉,龐濤

(山東墨龍石油機械股份有限公司,山東壽光 262700)

試驗研究

高沖擊功抗硫化氫耐低溫閥體的試制開發(fā)

呂素玉,龐濤

(山東墨龍石油機械股份有限公司,山東壽光 262700)

通過優(yōu)化設計碳、錳、硅元素含量及錳碳比、碳當量,將碳含量控制在0.18%~0.22%,錳含量控制在1.22%~1.32%,保證錳碳比≥6;合理設計熱處理工藝,試制開發(fā)了LCC-1閥體,并且性能檢驗表明產(chǎn)品性能全部滿足標準要求。采用調(diào)質(zhì)處理工藝,產(chǎn)品已進行了批量生產(chǎn),一次送檢合格率達到98%以上。

閥體;產(chǎn)品開發(fā);調(diào)質(zhì)處理;沖擊功

1 前言

隨著石油、化工等產(chǎn)業(yè)迅速發(fā)展,其管道工作條件也日趨復雜,石油、天然氣等介質(zhì)中硫化氫、二氧化碳和某些有機酸的出現(xiàn)對管線閥門的耐H2S腐蝕要求有所提高,對于高寒地區(qū)應用的管線閥門,同時又提出了低溫性能要求。作為管線閥門部件,對閥體抗H2S腐蝕及低溫性能的要求也越來越高,提高閥門的使用壽命和可靠性是保證成套設備性能的關鍵之一。LCC閥體是在硫化氫及低溫環(huán)境條件下服役的,其沖擊性能、力學性能、硬度是產(chǎn)品必須達到的技術指標,且性能的穩(wěn)定性尤其重要[1]。針對現(xiàn)行產(chǎn)品開發(fā)過程中出現(xiàn)產(chǎn)品沖擊功指標不合格、不穩(wěn)定的情況,增加了Ni合金來提高其沖擊功,但成本過高。本研究通過優(yōu)化閥體成分和設計適當?shù)臒崽幚砉に嚕_發(fā)了高沖擊功抗硫化低溫氫閥體,在保證性能合格及穩(wěn)定的同時降低了成本。

2 LCC閥體的開發(fā)試制

2.1 技術要求

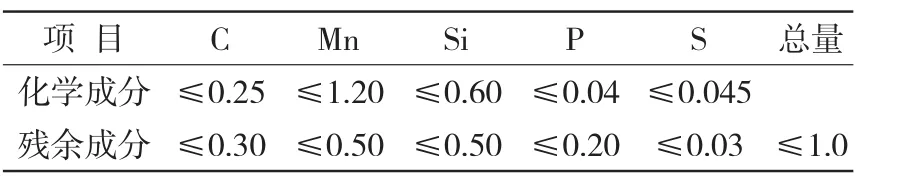

LCC閥體需滿足ASTM A352標準和客戶內(nèi)控標準要求。ASTM A352標準要求的化學成分見表1。

表1 LCC化學成分(質(zhì)量分數(shù))%

根據(jù)客戶要求,化學成分中C、S、P及CE應符合API 6D標準要求(質(zhì)量分數(shù)):C≤0.23%;S≤0.035%;P≤0.035%;CE≤0.43%。

閥體的機械性能要求如下:抗拉強度485~655 MPa;屈服強度≥275 MPa;伸長率(50mm)≥22%;斷面收縮率≥35%;硬度≤237 HB。

沖擊性能要求:試驗溫度-46℃,3塊試樣的沖擊功平均值≥27 J,且只允許1塊試樣的沖擊功<27 J但≮18 J。

2.2 化學成分設計

1)碳、錳元素及錳碳比的選擇。考慮閥體的抗硫性能及硬度要求,從抗硫的角度考慮碳應選擇較低值,碳含量高會使硬度增加。從可改善鋼的沖擊韌度角度錳含量應選擇較大值,但為避免產(chǎn)生過熱敏感性和回火脆性,錳含量不能超過2%。根據(jù)標準要求碳和錳含量之間的關系(見表1注),當Mn含量增至1.4%時,最大碳含量為0.2%。錳元素是一種易偏析的元素,當偏析區(qū)Mn、C含量達到一定比例時,會產(chǎn)生馬氏體/貝氏體高強度低韌性的顯微組織,表面出現(xiàn)很高的硬度對于抗H2S是不利的。對于碳鋼,一般限制Mn<1.6%。因此,確定碳元素質(zhì)量分數(shù)為0.18%~0.22%,錳為1.22%~1.32%。

2)鉻、鎳、鉬、鈦元素的選擇。鎳元素的提高會降低鋼在H2S溶液中對應力腐蝕的抵抗力,原因是鎳形成馬氏體相。因此,鎳在鋼中的含量即使硬度低于22 HRC,鎳含量也不得>1%。在含H2S溶液中使用的鋼,含鉻0.5%~13%是完全可行的,因為熱處理后可以得到穩(wěn)定的組織。當鉬質(zhì)量分數(shù)<3%時,對鋼在H2S中的承載能力無影響。綜合考慮成本及其對碳當量的影響,上述合金元素不宜設計過高的含量。

3)硅元素的選擇。硅通過對鐵素體的固溶強化,可提高鋼的屈服強度而不降低韌性,硅和碳配合適當,可減少錳鋼熱處理時晶粒長大傾向。因此,成分中應盡量提高硅的含量。

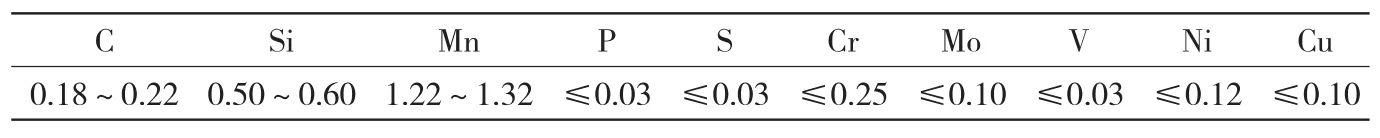

4)其他成分的選擇。根據(jù)當前的鑄造條件和標準要求,確定硫、磷質(zhì)量分數(shù)均不超過0.03%。其他殘余元素含量盡量降低。設計的閥體化學成分見表2,并定義為LCC-1。

表2 LCC-1鋼設計化學成分(質(zhì)量分數(shù))%

2.3 工藝設計

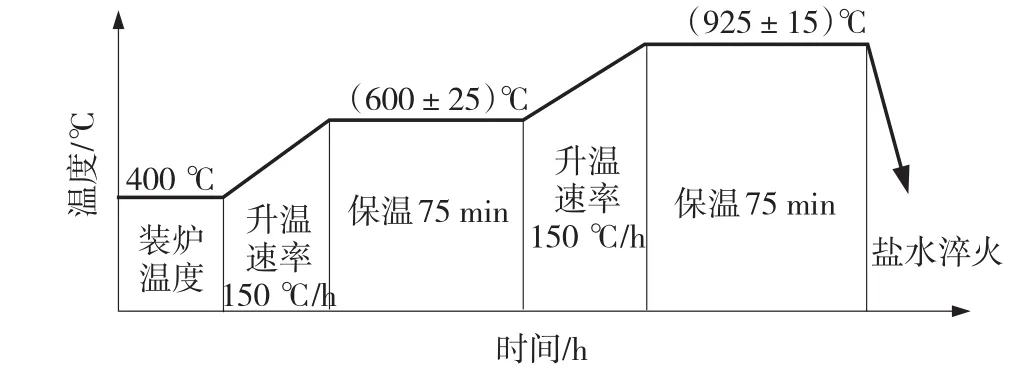

鋼中奧氏體的存在將大幅改善鋼的沖擊韌性和塑性。LCC-1鋼中的微量合金Mn、Ni、Cr使其熱處理后的組織中奧氏體含量增加,從而改善其低溫沖擊韌性。鋼中Mn、Ni、Cr元素的存在降低了鋼的淬火溫度,所以應適當調(diào)低淬火溫度,否則會在淬火保溫過程中使鋼組織晶粒長大,致使淬火后組織晶粒粗大、不均勻,造成力學性能下降,不利于低溫沖擊韌性的提高[2-4]。由于淬火溫度的適當調(diào)低,故保溫時間要延長,以保證在晶粒不長大的情況下合金元素充分彌散,使淬火后晶粒均勻細小,為提高力學性能,尤其沖擊韌性打下良好的基礎。

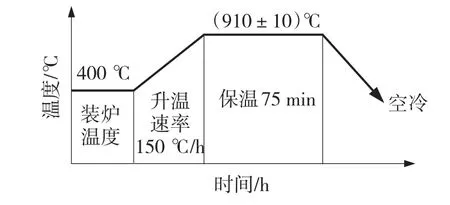

確定的正火處理工藝如圖1所示;淬火處理工藝如圖2所示,回火處理工藝如圖3所示。

圖1 LCC-1鋼正火處理工藝

3 試制產(chǎn)品性能檢驗

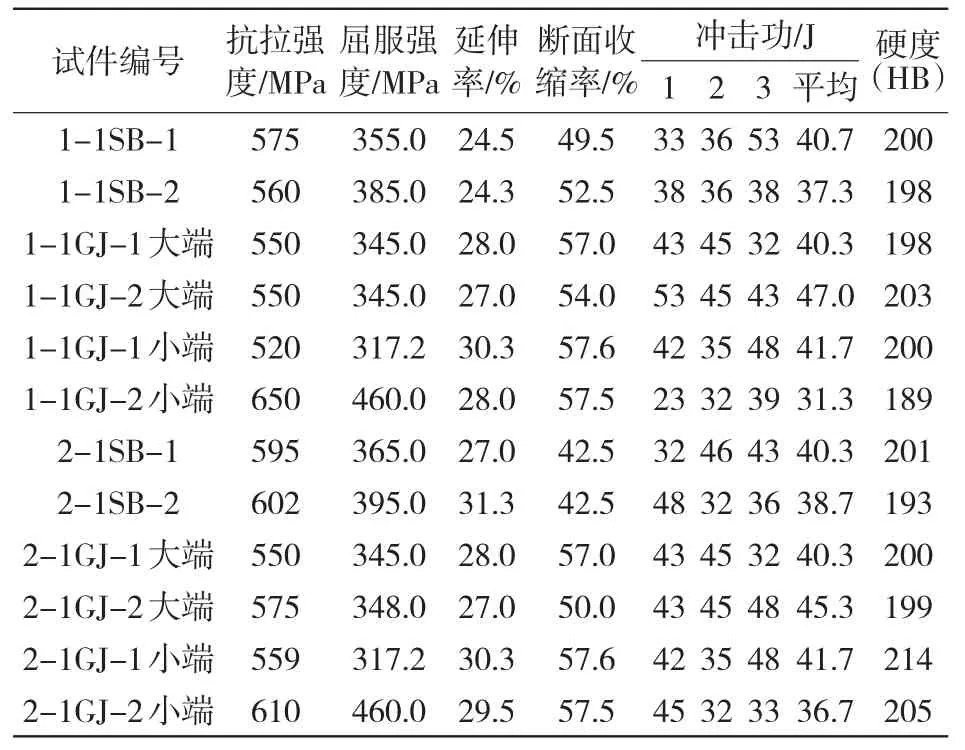

按照設計的化學成分,制造了基爾試塊和閥體產(chǎn)品各4件(鑄造成型),將試件分為兩個試驗組,第1組采用正火處理工藝,第2組采用調(diào)質(zhì)處理工藝進行試制。試棒代號分別為1-1SB,2-1SB;零件代號為1-1GJ、2-1GJ。試制后分別取樣進行化學成分檢測,并進行拉伸試驗、沖擊試驗、硬度檢驗及金相組織分析。

沖擊試塊規(guī)格為10mm×10mm×55mm,V形缺口,試驗溫度-46℃。拉伸試棒直徑12.7mm,標距50mm。試件的實際化學成分和性能檢測結(jié)果見表3、表4。

圖2 LCC-1鋼淬火處理工藝

圖3 LCC-1鋼回火處理工藝

表3 試制產(chǎn)品實際化學成分(質(zhì)量分數(shù))%

表4 試件的力學性能、沖擊功及硬度

由表3、表4可知:兩種工藝處理的產(chǎn)品均可滿足力學性能、沖擊功及硬度要求,且指標差異不大。

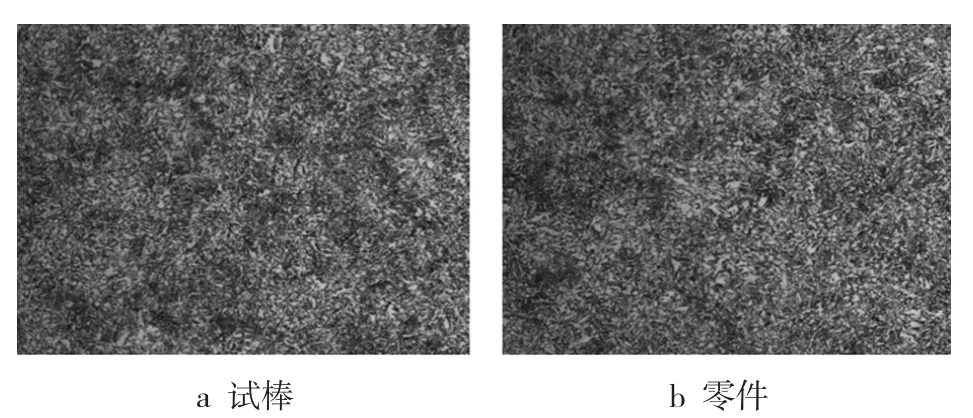

對試件進行金相檢驗,第1組試件(正火處理),晶粒度8.3~8.5,金相組織為珠光體+鐵素體(見圖4),且組織均勻,符合要求;第2組試件(調(diào)質(zhì)處理),晶粒度10.2~10.3,金相組織為回火索氏體(見圖5),且組織均勻,符合要求。因此,采用兩種熱處理工藝均能滿足產(chǎn)品的性能要求,但從抗硫化氫腐蝕角度來講,調(diào)質(zhì)處理后鋼的組織更適合于硫化氫工況,因此建議生產(chǎn)中采用調(diào)質(zhì)處理工藝。

4 生產(chǎn)情況

產(chǎn)品試制及性能檢驗情況表明,設計的成分及工藝合理可行。由此進行了小批量試制,共組成65個檢驗批,一次檢驗合格率達到98.5%。且沖擊功值均>45 J。進一步驗證了工藝的穩(wěn)定性。

圖4 正火工藝處理后LCC-1鋼的金相組織100×

當前產(chǎn)品已進行了批量化生產(chǎn),平均每月產(chǎn)品出口美國達400 t以上。每月對產(chǎn)品質(zhì)量進行統(tǒng)計分析,產(chǎn)品的一次送檢合格率均達到98%以上,完全滿足客戶需求。

閥體的良好性能首先決定于其化學成分設計,其次是選擇適當?shù)臒崽幚砉に嚒T诓徊捎迷黾淤F重金屬含量的前提下,通過優(yōu)化碳、錳、硅元素含量及錳碳比,采用調(diào)質(zhì)處理工藝,可以達到提高沖擊功的要求,且其他性能指標均能滿足要求。因此用LCC-1來生產(chǎn)閥體,既能滿足性能要求又可以降低生產(chǎn)成本。

圖5 調(diào)質(zhì)工藝處理后LCC-1鋼的金相組織100×

[1]楊源泉.閥門設計手冊[M].北京:機械工業(yè)出版社,1992.

[2]崔忠圻.金屬學與熱處理[M].北京:機械工業(yè)出版社,1989.

[3]王景德.化學成分與熱處理工藝對LCC鋼低溫沖擊值的影響[J].中國鑄造裝備與技術,2004(4):37-39.

[4]楊玉團,莊承林.低溫閥門用LCB和LCC鋼熱處理方法淺析[J].閥門,2004(2):18-19.

Development of Anti-low TemperatureValvewith High Impact Energy Resistanceand Hydrogen SulfideResistance

Lü Suyu,PANG Tao

(Shangdong Molong Petroleum Machinery Co.,Ltd.,Shouguang 262700,China)

Through optimizing designs of carbon,manganese,silicon elements and proportion of carbon and manganese and carbon equivalent,controlling carbon content within 0.18%-0.22%and manganese content within 1.22%-1.32%and the ratio of manganese/ carbon≥6,the Lcc-1 valve was developed by reasonable design for heating treatment process.The tests showed that the all properties of trial products met the standard requirements.The composition and process design is rational and feasible.Adopting the quenching and tempering treatment,the products have been mass production,and the once inspection pass rate run up to more than 98%.

valve;product development;quenching and tempering treatment;impact energy

TG142.1

文章編號:1004-4620(2014)04-0032-03

2014-03-05

呂素玉,女,1965年生,1988年畢業(yè)于阜新礦業(yè)學院機械制造及設備專業(yè)。現(xiàn)為山東墨龍石油機械股份有限公司總經(jīng)理助理,技術中心經(jīng)理,工程師,從事石油機械產(chǎn)品設計及研發(fā)管理工作。