八鋼中厚板1#液壓站抬升缸優化

李小猛

(新疆八一鋼鐵股份有限公司)

1 前言

八鋼中厚板廠于2009年正式投產,當時單機架生產,主要生產噸位較小的鋼種,一般約為3t。2011年工藝人員開發新產品,其中有不少5t以上的鋼種,此時抬升缸在抬升過程中顯得吃力。設備方重新計算,發現1#液壓站系統壓力不足,于是將液壓站系統壓力由16MPa提高到18.5MPa,未超過設計壓力19MPa,屬于正常調節,然而運行不到半年,多次出現抬升缸耳軸及缸頭斷裂事故。每次事故出現時,只能選擇換缸,由于現場安裝困難,處理時間約6h,嚴重影響生產。

2 現場分析

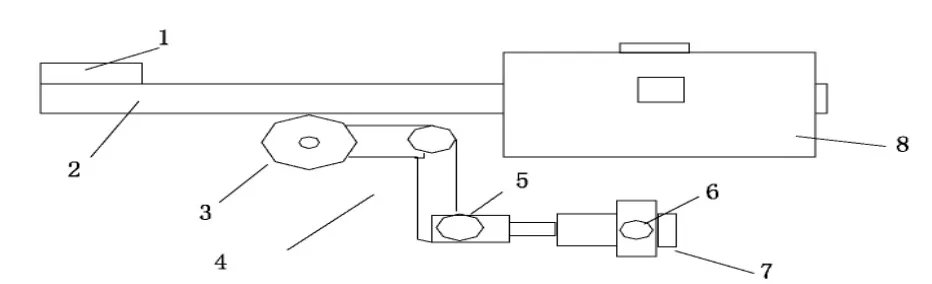

通過初步分析認為此種事故發生原因屬于抬升缸耳軸、缸頭直徑沒有在系統壓力提高后做相應的增大。1號液壓缸抬升數工作原理見圖1。

圖1 1號液壓站抬升缸工作示意圖

(1)液壓缸缸頭及耳軸的材質強度的影響。

原缸頭銷軸是45鋼,其強度約為δb=600~850 MPa。新銷軸運行不到一個月,就會發現銷軸表面被磨出凹坑,甚至出現堵死油口的現象,油口堵死,必然造成潤滑不良,從而加快缸頭銷軸的磨損。另外銷軸外銅套材質為ZQAL9-4,其力學性能:抗拉強度σb≥540 MPa,屈服強度σ≥200MPa,伸長率σ5≥15%,硬度約為HB200,稍低,每次拆除之后可發現不少銅沫。

原液壓缸耳軸和缸頭銷軸材質均用45鋼,使用中出現相同的問題,磨損堵住油口潤滑不良,另外耳軸處屬于硬連接,沖擊力比缸頭銷軸大的多,它承載所有的載荷,所以對耳軸的強度要求更高,此處材質必須增強。要選強度、硬度、剛度、抗沖擊性、疲勞強度、耐磨性均要高的合金鋼,而且要鍛造加工及確保合適的熱處理硬度。

(2)缸本體不帶偏差檢測保護裝置。

就1#出鋼機進行分析,抬升裝置分為左右抬升裝置,左右裝置各由一個抬升液壓缸驅動,出料桿由后端減速機、中間抬升裝置行走輪確定其行走的路徑,出料桿前頭是1#、2#爐出爐輥道,桿走在輥道間隙里,由于摩擦副較多,出料桿經常卡阻。造成高低偏差;當出料桿前端的限位開關松動時也會導致出料桿高低偏差,當出料桿偏差過大時,左右抬升裝置抬升高度也產生過大偏差,一旦偏差超過離合器間隙,則會產生液壓缸行程的偏差,此時行程大的液壓缸所承擔的力超過正常工作時的力,正常工作時每個缸支撐一根出料桿和半個鋼坯,此時每個缸承載明顯加大,嚴重時最大承載是兩個出料桿和整個鋼坯,這時對液壓缸的結構強度是很大的考驗。然而現場這個缸不帶位移傳感器,無法檢測到液壓缸的行程,很容易產生缸體某個部位斷裂或者裂紋、彎曲等事故。

3 優化措施

3.1 壓力提升后調整液壓缸耳軸和缸頭直徑

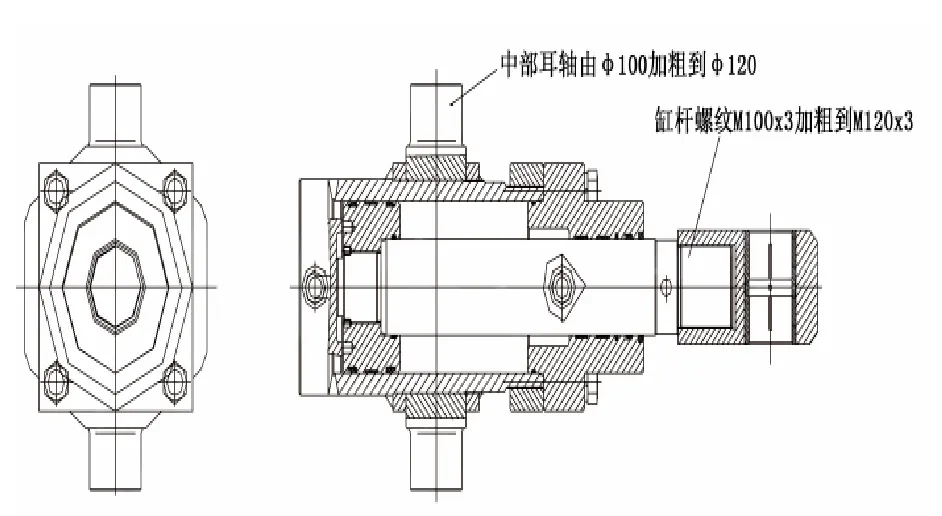

原耳軸直徑為100mm,原缸頭螺紋直徑為M100,原系統壓力16MPa,后提高到18.5MPa。

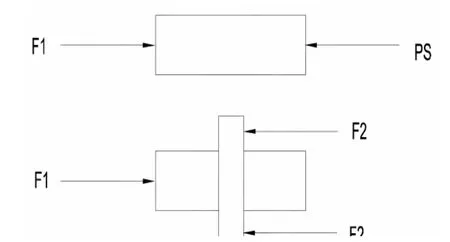

對液壓缸缸桿受力分析如圖2所示,Ps=F1[2];對液壓缸整體受力分析,F1=2F2;F2/s1=P1。

由以上而知,要使調整壓力前后耳軸的剪切應力安全系數不變,那么耳軸面積要隨系統壓力而變,而且成正比。即:調壓后面積與調壓前面積比為18.5/16;直徑比為1.08。所以耳軸直徑應至少增加到108mm。

圖2 受力分析圖

因現場位置所限,為了減少不必要的基座改動,所以選取耳軸直徑增大到120mm。

對于缸頭螺紋直徑計算同上,選取缸頭螺紋直徑增大到M120mm。具體參見圖3。

圖3 缸頭尺寸改進圖

經過以上改造,抬升缸耳軸和缸頭螺紋直徑安全系數等同于改造之前的數值,可以滿足現場使用。

3.2 液壓缸缸頭及耳軸的材質改動以改進

缸頭銷軸由45鋼改成35CrMo,其抗拉強度σb≥985 MPa,比45鋼高出至少100 MPa,提高了耐磨性和強度,銷軸外銅套由ZQAL9-4改成滲硅銅套ZCuZn26Al4Fe3Mn3[1]。其力學性能:抗拉強度σb≥600MPa,屈服強度σ≥300MPa,伸長率δ5≥18%,硬度約為HB320,耐磨性和強度都比ZQAL9-4高。經過以上改造降低了缸頭銷軸的磨損,潤滑狀況得到改善。

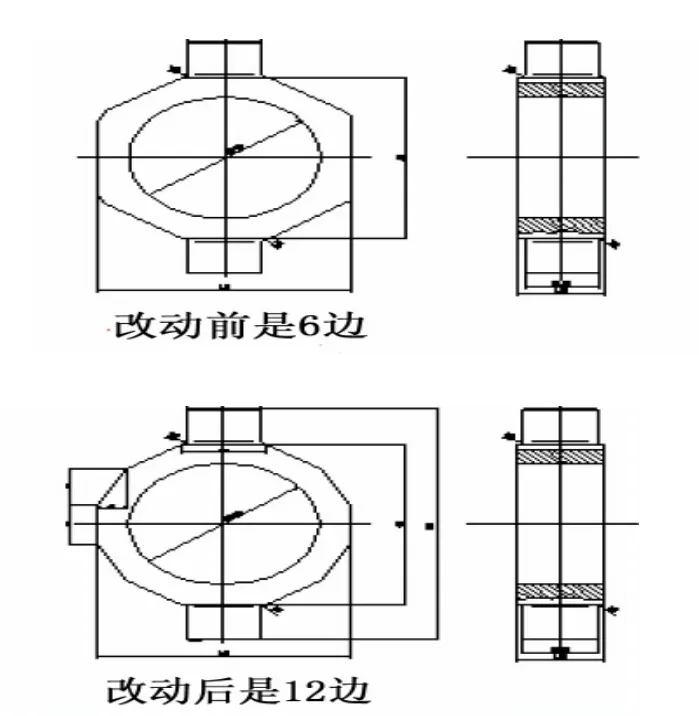

原液壓缸耳軸用45鋼,使用中出現磨損異常、潤滑不良等問題,沖擊較大。經過研究論證,將其材質改成42CrMo,鍛造加工,粗加工后熱處理HB250~280,經過改造,可以滿足現場使用的強度、硬度、剛度、抗沖擊性、疲勞強度及耐磨性。以前45鋼強度約為σb=600~850MPa.現在42CrMo強度為σb=1080MPa,強度明顯提高。綜合機械性能也有所提升。提高了抗剪能力。耳軸不僅材質改進,而且耳軸環架也由六邊改成了十二邊,減少了應力集中,如圖4所示。

圖4 環架邊數改動示意圖

3.3 缸本體增設位移傳感器

在缸的本體增設位移傳感器,安裝在缸頭一邊,當出料桿受到各種外來干擾而產生高低不同時,液壓缸不會因為出料桿抬升位置的信號檢測不到而偏差太大。因為液壓缸不只受限位開關信號控制,還受缸的位移傳感器來控制。一般正常工作時傳感器設置偏差不會超過5mm,如果偏差15mm就會對液壓缸造成很大的沖擊,所以位移傳感器保護信號數值設定為10mm,一旦偏差超過10mm,說明出料桿或者出料桿行程開關出現問題,于是液壓缸就會停止繼續上升,避免兩缸上升偏差過大而造成單缸承載、抬升缸耳軸或缸頭螺紋結構斷裂。

4 效果

這些措施在2012年1月實施后,運行以來出料約一半都在5t以上,運行一直非常平穩,不曾發生任何抬升缸結構斷裂事故及裂紋隱患等事故,保證了中厚板生產的順行。

[1]蔡春源.機電液設計手冊.北京:機械工業出版社,-沈陽:東北大學出版社,1997.1.

[2]沙寶森.液壓氣動密封工程手冊.北京:艾志工業技術集團公司,2007版.