復合材料風力機葉片的有限元建模

李秋生,王青青

(河北工程大學機電工程學院,河北邯鄲 056038)

復合材料風力機葉片的有限元建模

李秋生,王青青

(河北工程大學機電工程學院,河北邯鄲 056038)

給出了直接應用ANSYS軟件對復合材料風力機葉片建立有限元模型的方法,介紹了通過ANSYS的GUI操作界面的建模過程及步驟。直接用ANSYS建立模型避免了Pro/E、Solidworks、UG等三維軟件與有限元軟件相互轉化的過程中數據丟失,實體失真等現象,更真實更準確地反映了復合材料葉片的實際結構性能。

ANSYS;有限元建模;風力機葉片;復合材料

0 前言

在當今能源短缺的情況下,風能作為一種環保可持續能源受到越來越多的關注。風力機發電機的葉片是將風能轉化成機械能的重要組成部分,也是風力發電機組的核心部件,因此風力機葉片的設計是極為重要的。現在的風力機葉片的尺寸需要向大型化發展,而木材與金屬等單一材料本身的特性又會限制這一發展。故需要尋找新的材料來滿足葉片的要求。復合材料性能擁有更強的力學性能以及更好的耐酸堿、耐高溫等性能,所以現在尺寸較大的葉片都采用復合材料。

大型復合材料風力機葉片的外形結構和鋪層結構比較復雜,且存在過渡層和夾芯結構,這就增加了建模的難度。ANSYS軟件是以有限元分析為基礎的大型通用CAE軟件,其中殼單元可最多設置250左右的鋪層,可較好地反映復合材料的真實情況。利用ANSYS軟件可直接建立葉片的模型,并能較準確地模擬其真實結構。為后續的結構優化設計、力學特性分析奠定了良好的基礎。

1 葉片的實體建模

風力機葉片的翼型由飛機的翼型系類組成,分為常用翼型和通用翼型。常用的翼型有NACA系列的空翼型;專用翼型有SERI及NREL系列、RIS?—A系列和FFA—W系列翼型族。專用翼型的NREL翼型比常用的NACA翼型有更高的升阻比,更高的捕風能力,使得風能源的利用率得到很大地提高[1]。選擇專用翼型NREL系列的S821翼型作為實例進行分析具有更好的實際應用價值。

1.1 翼型數據的處理

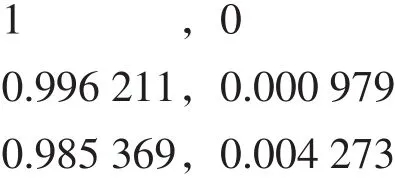

查閱相關資料可知S821翼型的主要技術數據[2]:

上述這些數據需要經過一系列的變化,才可以得到在ANSYS中建模所需的各個截面在空間實際位置的空間數據。現將以前緣為坐標原點的原始翼型數據轉化為以翼型氣動中心為原點的二維坐標數據。轉化公式如下:

其中:(x1,y1)為以氣動中心為原點的坐標;

(x0,y0)為獲得的原始坐標;

(x,y)為氣動中心。

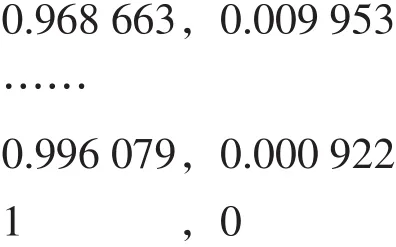

將以原點為中心的二維坐標(x1,y1)轉化為空間實際位置的坐標(x,y,z),轉化后的坐標值,可由以下公式計算得出。轉化公式如下:

式中:α為扭轉角,L為弦長。

1.2 創建葉片的各個葉素輪廓線

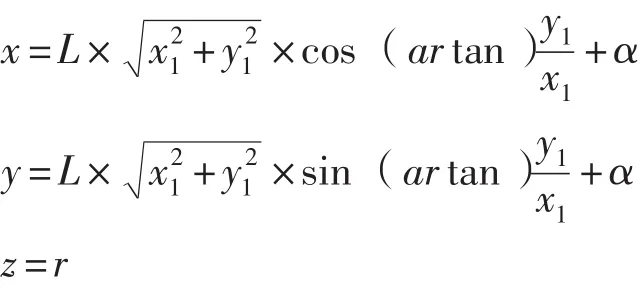

(1)將EXCEL計算[3]出的每個葉素關鍵點的數據保存為文本文件(*.txt)的格式,并且要注意的是標點符號必須是英文狀態下的標點符號。格式如下所示:

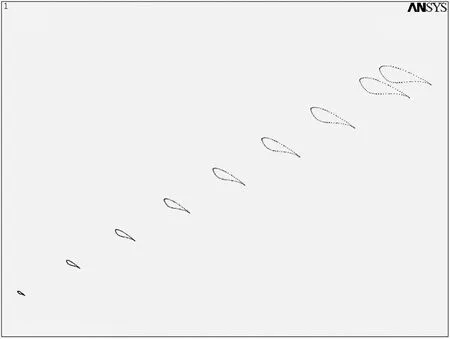

(2)打開ANSYS軟件,進入GUI操作界面并定義工作文件名和工作標題,菜單“Preproces?sor>Modeling>Create>Keypoints”,再點擊菜單“File>Read input from”導入(1)中保存的文本文件,文件中的各點就以Keypoint的形式被導入[4],如圖1。

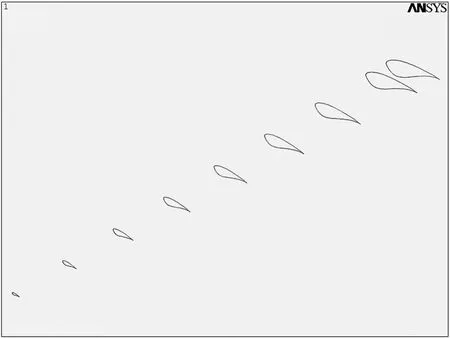

(3)點擊菜單“Preprocessor>Modeling>Cre?ate>Lines>Splines>Splinesthru KPs” 在 彈 出A-Spline對話框中,依次輸入各個截面的Keypoint的序號然后點擊OK,這就繪制出翼型的各個葉素的外形輪廓線,如圖2所示。

1.3 創建葉片表面

圖1 翼型的關鍵點

圖2 翼型的輪廓線

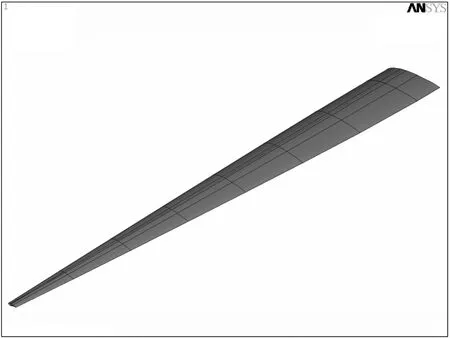

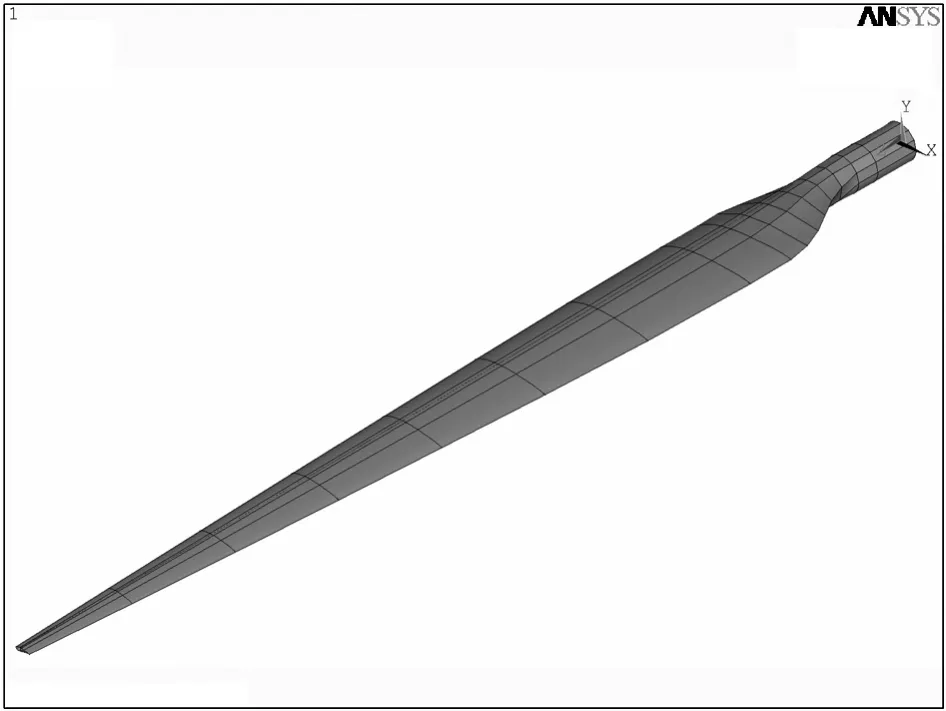

因為本文設計的風力機葉片的蒙皮材料是非等厚度的復合材料鋪層,所以整個葉片在鋪層結構和厚度都不一樣。為便于以后設置材料參數,在建立葉片表面時應該考慮到這點。通過“Pre?processor>Modeling>Create>Lines>Straight Line”建立葉片中相同部分的邊界線,如圖3,再通過“Preprocessor>Modeling>Create>Areas>Arbitrary>By Line”操作分別創建若干小區域,從而使這些小區域拼接成整個蒙皮表面。因為在ANSYS中有特殊的殼單元,故無需將葉片三維實體化。創建的表面如圖4。然后再運用相同的建模方式建立葉片的過渡區域和葉根部分。

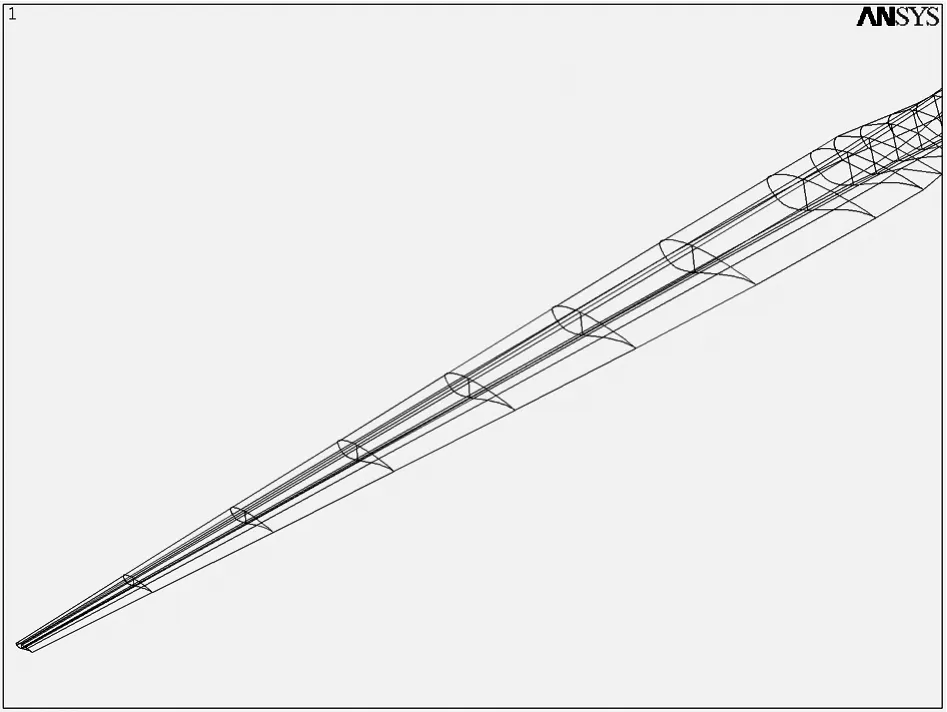

1.4 添加葉片主梁結構

葉片內里由輕質木材或泡沫塑料制成,它決定了葉片總體外形。這部分是一個沿著葉片長度方向、長管狀的梁,也被稱作主梁。主梁結構由主梁凸緣和主梁腹板構成。制造主梁的材料也隨著葉片尺寸的增大,從過去的鋁合金發展到用碳-玻璃纖維混合的復合材料。在建立主梁時,需先確定主梁的位置,用“Preprocessor>Modeling> Create>Keypoints”在各個葉素截面上建立相對應的關鍵點,然后再通過“Preprocessor>Modeling>Create>Lines>Lines>Overlaidon Area”繪制出主梁與蒙皮的相交線,最后用“Areas>Arbitrary>By Lines”命令建立腹板的平面。主梁凸緣用相同的方法建立即可。一般對于由泡沫塑料等填充材料在建模時可以不予考慮。但如果要建立非常精確的模型時以Volume形式填充[5],并視為各向同性材料。此過程建立的結果圖,如圖5,圖6所示。

圖3 翼型的線框圖

圖4 翼型的表面

圖5 添加主梁的部分圖

圖6 葉片整體圖

2 設置葉片材料參數

復合材料相對于單一材料有很大的優越性。其優點有:很高的比剛度、質量輕、耐酸堿、耐高溫等[6]。在ANSYS軟件中也提供了一種特殊的層單元來模擬復合材料,利用這一特點就可以進行任意的跟復合材料有關的參數設置及分析。

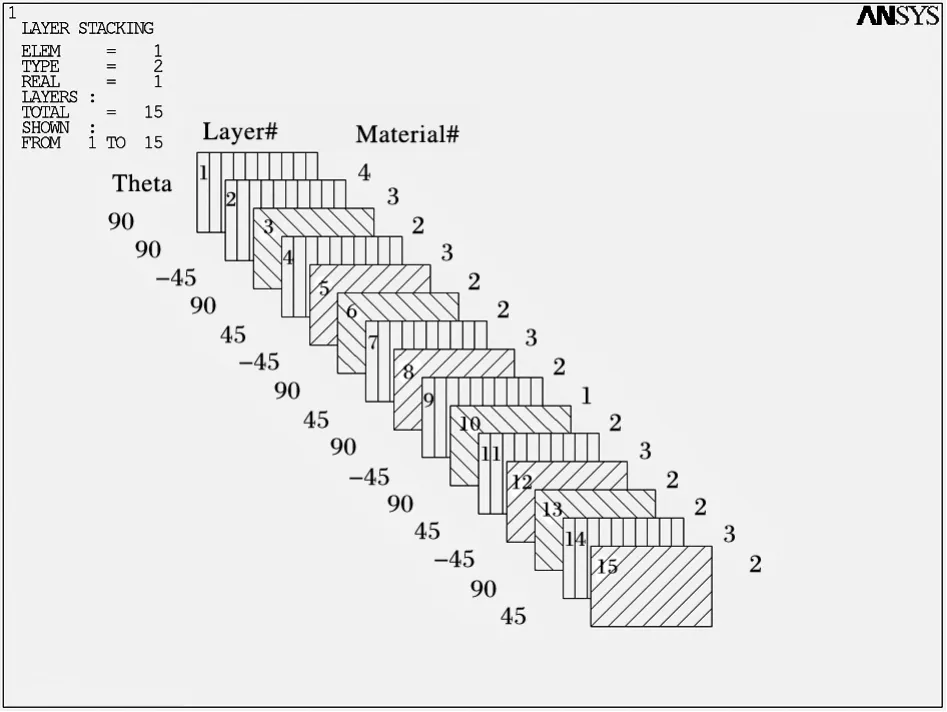

2.1 定義單元類型

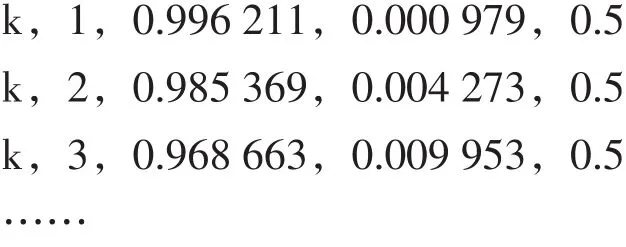

ANSYS中用于創建復合材料模型的單元有:SHELL99、SHELL91、SHELL181、SOLSH190、SOLID46、SOLID186、SOLID191七個單元[7]。每個單元都有各自的特點,可根據自己的需要定義單元類型。本文通過菜單“Preprocessor>Element Type>Add/Edit/Delete”定義為SHELL99單元。再通過“Preprocessor>Real Constants>Add/Edit/De?lete”中定義材料的鋪層結構(MAT、THETA、TK)如圖7所示。

2.2 定義材料性能參數

圖7 葉片鋪層結構

因為復合材料是正交各向異性材料,故通過菜單“Preprocessor>Material Props>Material Models/ Structural/Linear/Elastic/Orthotropic”定義相應相關的材料參數。基于之前創建的模型是由若干小區域拼接而成,這些已經定義的材料是屬于建好模型的哪一部分,由于ANSYS本身無法做到智能分配,故需要將這些物理量人為地分配給模型的相應部分。通過“Preprocessor>Meshing>Mesh Attri?butes>Picked Areas”將相應的單元、材料等編號指定給相應的面。

3 葉片模型網格劃分

通過“Preprocessor>Meshing>Mesh Tool”進行網格劃分如圖8。

圖8 葉片的網格劃分

需要注意的是,通常風力機葉片的模型較大較復雜,劃分網格時,在滿足精度的條件下,適當設置較大的單元邊長尺寸,這樣可減少劃分網格時間,提高效率。劃分好網格后就可進行葉片的其他分析,如力學特性的分析。

4 結束語

本文通過ANSYS軟件的GUI操作界面,直接對復合材料的風力機葉片建立了實體模型,避免了Pro/E、Solidworks、UG等三維軟件與有限元軟件相互轉化的過程中數據丟失、實體失真等現象。利用SHELL99單元更真實地模擬了復合材料葉片的實際結構。通過實際應用,證明此方法切實可行,可在復合材料的風力機葉片設計分析中推廣應用。

[1]陳培,杜綿銀,劉杰平.風力機專用翼型發展現狀及其關鍵氣動問題分析[J].電網與清潔能源,2009,25(2):36-40.

[2] NREL.NWTC Information Portal[EB/OL].http:// wind.nrel.gov/airfoils/Shapes/S821_Shape.html.2009.

[3]陳家權,楊新彥.風力機葉片立體圖的設計[J].機電工程,2006,23(4):37-40.

[4]林海晨.風力機葉片的有限元建模[J].綿陽師范學院學報,2007,26(8):43-47.

[5]張軍,武美萍.大型風力機葉片有限元建模研究[J].機械設計與制造工程,2013,42(4):24-27.

[6]陳紹杰,申振華,徐鶴山.復合材料與風力機葉片[J].玻璃鋼/復合材料,2008(2):42-46.

[7]張朝暉.ANSYS12.0結構分析工程應用實例解析[M].北京:機械工業出版社,2010.

Finite Element Modeling of Composite Wind Turbine

LI Qiu-sheng,WANG Qing-qing

(School of Electrical and Mechanical Engineering of Hebei University of Engineering,Handan056038,China)

This thesis introduces how to create a finite element modelling of large wind turbine blade,manufactured from composite materials,and elaborates these concrete steps by using GUI’s command.This method avoids the data loss and distortion phenomenon in the process of transformation.In addition,the model created directly by ANSYS can more accurately reflect the real structure of the wind turbine blade.

ANSYS;finite element modeling;wind turbine blade;composite materials

TP391

:A

:1009-9492(2014)10-0025-04

10.3969/j.issn.1009-9492.2014.10.007

李秋生,男,1959年生,河北邯鄲人,碩士,教授。研究領域:礦山機械的研究和開發。已發表論文50篇。

(編輯:阮 毅)

2014-06-04