利用黃磷尾氣發(fā)電

楊 毅,何衍玉

(云南化工設(shè)計院有限公司云南昆明 650041)

·環(huán)保節(jié)能·

利用黃磷尾氣發(fā)電

楊 毅,何衍玉

(云南化工設(shè)計院有限公司云南昆明 650041)

為了綜合利用黃磷尾氣,并達到節(jié)能減排的要求,根據(jù)生產(chǎn)企業(yè)的實際情況設(shè)計了黃磷尾氣綜合利用項目的尾氣凈化方案和尾氣燃燒發(fā)電方案。該項目分兩期建設(shè),整體建成后,余熱發(fā)電裝機規(guī)模可達到6 MW,年發(fā)電量3 744萬kW·h,折合每年節(jié)約13 100 t標(biāo)準(zhǔn)煤,相當(dāng)于每年可減排SO2196.5 t,CO230 130 t。

黃磷尾氣;凈化;綜合利用;發(fā)電

目前,我國的黃磷生產(chǎn)企業(yè)約有150家,主要分布在云南、貴州、四川、湖北,黃磷總產(chǎn)量可達180萬t/a,居世界首位。黃磷生產(chǎn)需要消耗大量的能源,排放的尾氣也對周圍環(huán)境帶來極大影響,是典型的資源消耗型產(chǎn)業(yè)。

國內(nèi)黃磷生產(chǎn)絕大多數(shù)都使用電爐法生產(chǎn)黃磷。每生產(chǎn)1t黃磷約產(chǎn)生2500~3 000 m3的黃磷尾氣。黃磷尾氣的主要成分為CO(質(zhì)量分?jǐn)?shù)占85%左右),雜質(zhì)主要有磷、硫、砷、氟等。其中,砷和氟可通過水洗和堿洗的方法比較容易就除去,磷、硫則難以去除,因此,通常只能將尾氣作為泥磷蒸餾、磷礦和焦炭干燥的低級燃料使用。目前,黃磷尾氣的利用率僅為20%~25%,多余尾氣則點火放空。這樣,既浪費資源,又嚴(yán)重污染了周邊的大氣環(huán)境和水資源。

根據(jù)國家工業(yè)和信息化部2008年第17號《黃磷行業(yè)準(zhǔn)入條件》要求:磷爐尾氣不得直排燃燒,必須實現(xiàn)能源化或資源化回收利用;新建黃磷裝置尾氣綜合利用率必須達到90%以上。這對黃磷尾氣的綜合利用提出了前所未有的要求。

2009年,我公司承接了一家黃磷生產(chǎn)企業(yè)的黃磷尾氣發(fā)電節(jié)能減排綜合利用項目的可研咨詢、方案設(shè)計和施工圖設(shè)計。該企業(yè)是云南省一家以磷化工產(chǎn)品生產(chǎn)和精細化工產(chǎn)品開發(fā)為一體的民營企業(yè),也是國家級重要的磷化工生產(chǎn)基地。現(xiàn)有裝置能力為10 000 t/a黃磷電爐3套。黃磷尾氣除20%用于烘干、泥磷治理使用外,其余均點火放空。為促進企業(yè)產(chǎn)業(yè)結(jié)構(gòu)升級、降低能耗,并根治黃磷尾氣直排燃燒的頑疾,該企業(yè)結(jié)合自身情況,提出了新建黃磷尾氣發(fā)電節(jié)能減排綜合利用項目。

1 方案的確定

本項目以黃磷生產(chǎn)的尾氣為原料,將尾氣凈化后送至尾氣專用鍋爐中燃燒,產(chǎn)出的中壓蒸汽驅(qū)動汽輪機發(fā)電。

黃磷尾氣綜合利用項目的技術(shù)方案主要分為尾氣凈化和余熱發(fā)電兩大部分。

1.1 尾氣凈化方案

黃磷尾氣主要成分為CO。尾氣中的雜質(zhì)初級凈化除去后,可以作為工業(yè)燃料,深度凈化除去后,可以作為化工原料。

尾氣中的主要雜質(zhì)有:磷及磷化物,主要形態(tài)為P4和PH3;砷及砷化物,主要形態(tài)為AsH3、AsF3As2O3、As;氟及氟化物,主要形態(tài)為HF、SiF4;硫及硫化物,主要形態(tài)為H2S、SO2。

目前,國內(nèi)黃磷尾氣凈化工藝主要有以下幾種:

1)水洗流程

黃磷尾氣先用水經(jīng)文丘里洗氣塔進行洗滌,再由重力除塵器除去剩余的灰塵。該流程處理工藝簡單,投資小,但只能除去黃磷尾氣中的灰塵和部分砷、氟。

2)堿洗流程

本流程與水洗流程大同小異,只是將清洗介質(zhì)水改為6%~8%的堿性溶液(主要為碳酸鈉)。堿洗流程能除去尾氣中的灰塵、硫和部分氟、磷等,效果比水洗要好,但缺點是堿液消耗量大,成本比水洗高,堿液排放造成污水處理量大。

3)酞箐鈷磺酸銨(PDS)脫硫加變溫吸附流程

PDS法脫硫是采用含雙核酞菁鈷磺酸鹽堿性溶液作吸收劑,屬液相催化氧化法。PDS法與其他催化氧化法不同之處在于其對脫硫和氧化再生兩個過程均有催化作用,對無機硫和有機硫均有良好的去除效果。變溫吸附是利用專用吸附劑對磷、砷、氟有著較強吸附能力的特點,可使尾氣中磷、砷、氟的含量均可控制在10-6級,滿足利用尾氣制取甲酸、甲酸鈉的要求。脫硫、變溫吸附工藝常與水洗、堿洗聯(lián)合使用,其中水洗及堿洗作為脫硫及變壓吸附的預(yù)處理,整個流程長、投資大、成本高。已建成的裝置存在著運行不穩(wěn)定的情況。

4)催化氧化流程

利用黃磷尾氣微量氧化,使尾氣中的磷、硫被優(yōu)先催化氧化,將尾氣中的硫化氫轉(zhuǎn)化為單質(zhì)硫,磷化氫轉(zhuǎn)化為磷氧化物,可以滿足生產(chǎn)甲醇的要求。本流程有規(guī)模為100~300m3/h的裝置已成功應(yīng)用,但是裝置能力較小、流程長、投資高。

本項目結(jié)合企業(yè)自身狀況,因地制宜,確定凈化后的尾氣用于鍋爐燃燒,然后通過余熱發(fā)電來實現(xiàn)黃磷尾氣的綜合利用。經(jīng)過調(diào)研比選,本項目的凈化方案確定為“水洗+堿洗”尾氣凈化處理流程。

1.2 尾氣燃燒發(fā)電方案

黃磷尾氣燃燒后放熱,同時伴生許多酸性物質(zhì),包含H3P、HF、SO2、偏磷酸、硫酸、HF以及酸性鹽類等高腐蝕物質(zhì)。在黃磷尾氣燃燒綜合利用的先前示例中,采用燃煤鍋爐摻燒黃磷尾氣的方法,曾經(jīng)發(fā)生過僅一個月就將鍋爐腐蝕報廢的先例。因此,本項目成功與否的關(guān)鍵是如何解決鍋爐腐蝕的問題。

多次考察調(diào)研后決定選用DZS10-2.5-Q型黃磷尾氣專用鍋爐。鍋爐的設(shè)計者對造成鍋爐腐蝕的尾氣成分以及腐蝕機理進行過分析,并從鍋爐結(jié)構(gòu)和材質(zhì)選用等多個方面對酸性腐蝕采取了規(guī)避、轉(zhuǎn)移、減輕等預(yù)防措施,從而使得尾氣鍋爐能夠長周期穩(wěn)定運行,滿足工業(yè)需求。

該企業(yè)生產(chǎn)需要蒸汽負荷約為7.7 t/h。現(xiàn)有供熱熱源為1臺熱法磷酸余熱鍋爐和2臺4 t/h燃煤快裝鍋爐。磷酸余熱鍋爐額定蒸發(fā)量5.7 t/h,再加上燃煤鍋爐的產(chǎn)汽量,可以滿足生產(chǎn)的蒸汽需求。

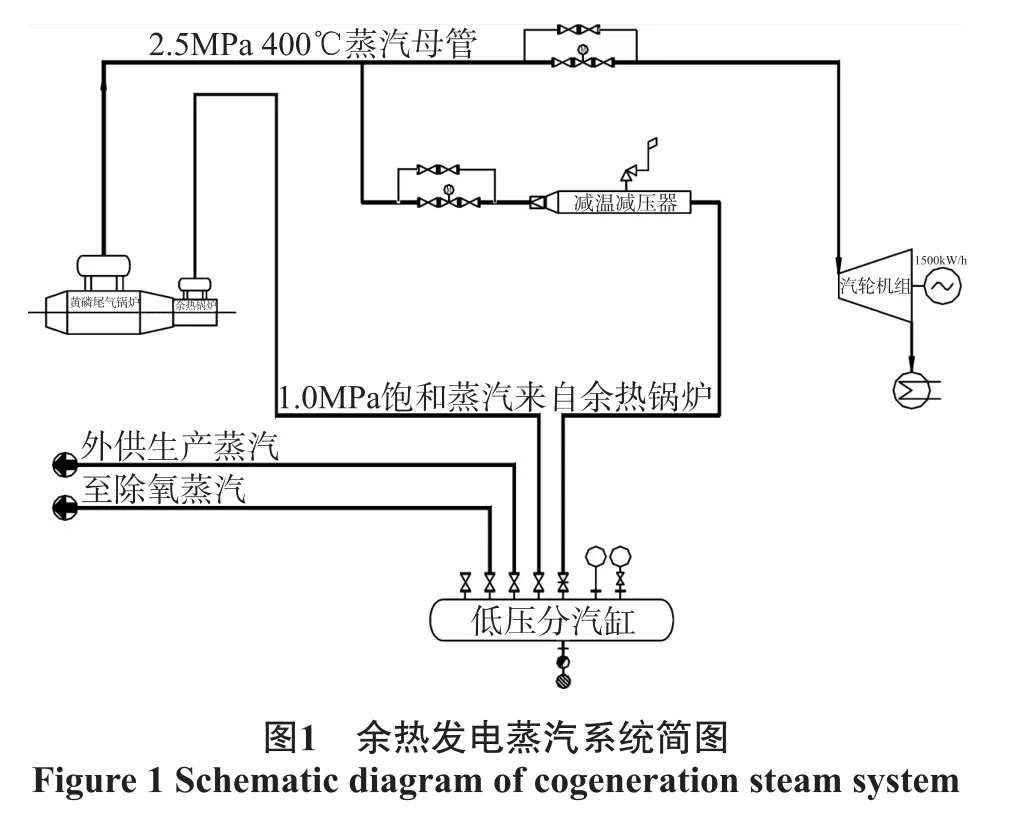

根據(jù)企業(yè)現(xiàn)有的供熱狀況和黃磷尾氣專用鍋爐的產(chǎn)汽量進行全廠熱平衡計算,遵循“以熱定電”的原則確定本項目的余熱發(fā)電方案為:

1)尾氣鍋爐產(chǎn)出的中壓蒸汽全部送入汽輪機組發(fā)電;

2)尾氣鍋爐產(chǎn)出的低壓蒸汽滿足鍋爐給水的除氧用汽和部分生產(chǎn)用汽;

3)設(shè)置低壓分汽缸和減溫減壓裝置合理連接中壓和低壓蒸汽系統(tǒng),提高系統(tǒng)的調(diào)節(jié)能力和適應(yīng)性。

最終,余熱發(fā)電蒸汽系統(tǒng)簡圖如圖1所示。

本方案正常生產(chǎn)期間可以采用凝汽方式最大程度地發(fā)電,并且保證全廠的供熱需求。項目建成后,黃磷尾氣專用鍋爐與熱法磷酸的余熱鍋爐形成了生產(chǎn)供熱雙汽源,燃煤鍋爐可以停用;同時,消除了黃磷尾氣直排和燃煤鍋爐煙氣排放,節(jié)省了燃煤。

2 系統(tǒng)設(shè)計

根據(jù)可利用的尾氣量和熱平衡計算確定的生產(chǎn)規(guī)模為:尾氣凈化站,處理能力7 500~9 000 m3/h;尾氣鍋爐房,裝機規(guī)模30 t/h;余熱電站,裝機規(guī)模6 MW。

本項目的產(chǎn)品方案為年發(fā)電量3 744萬kW·h。根據(jù)業(yè)主的要求,本項目分兩期工程實施。

一期工程規(guī)模:尾氣凈化3 000 m3/h,鍋爐裝機10 t/h,電站裝機1.5 MW;

二期工程規(guī)模:尾氣凈化6 000 m3/h,鍋爐裝機20 t/h,電站裝機4.5 MW(二期可發(fā)電蒸汽量增加)。

以下為一期工程的系統(tǒng)設(shè)計情況。

2.1 尾氣凈化

黃磷尾氣凈化采用“水洗+堿洗”流程,裝置處理能力:2 800~3 360m3/h。設(shè)備布置在黃磷電爐的0.00層。

尾氣凈化指標(biāo)要求如下:

ρ(粉塵)≤50 mg/m3,ρ(磷)≤50 mg/m3,ρ(硫)≤50mg/m3。

2.2 黃磷尾氣專用鍋爐

鍋爐由中壓尾氣鍋爐和低壓余熱鍋爐兩部分組成,鍋爐效率(設(shè)計工況)≥70%。爐型采用單鍋筒、單爐膛、縱置式、平衡通風(fēng);結(jié)構(gòu)采用A形布置,爐膛受熱面采用膜式壁。

鍋爐的中壓蒸汽額定蒸發(fā)量10.0 t/h,額定壓力2.5 MPa,過熱溫度400℃;低壓蒸汽額定蒸發(fā)量2.0 t/h,額定壓力1.0 MPa,飽和溫度185℃。

2.3 余熱電站

根據(jù)尾氣鍋爐蒸發(fā)量和企業(yè)的生產(chǎn)用汽需求,遵循“以熱定電”的原則,確定本項目余熱發(fā)電的方案。一期工程余熱電站裝機規(guī)模確定為1.5 MW。尾氣鍋爐產(chǎn)出中壓蒸汽主要供汽輪機組做功發(fā)電,蒸汽冷凝液供至除氧器回用。汽輪發(fā)電機組采用快裝式凝汽汽輪機,單層布置。

總平面布置分為鍋爐間、汽機間和綜合控制樓。鍋爐間為鋼排架結(jié)構(gòu),主要布置尾氣鍋爐、余熱鍋爐、引風(fēng)機和低壓分汽缸等;汽機間為砼結(jié)構(gòu),主要布置汽輪機、發(fā)電機、冷凝器等;綜合控制樓為砼結(jié)構(gòu),布置控制室、水泵間、配電室、變壓器室。

3 節(jié)能環(huán)保分析

該企業(yè)黃磷生產(chǎn)的現(xiàn)狀是20%的黃磷尾氣作為泥磷蒸餾、磷礦和焦炭干燥使用,80%的黃磷尾氣點火放空。既造成了CO資源浪費,同時,又污染了周邊環(huán)境。

本項目以黃磷尾氣為原料,將尾氣凈化后送至專用鍋爐燃燒,產(chǎn)出中壓過熱蒸汽驅(qū)動汽輪機發(fā)電。解決了黃磷尾氣直排燃燒對環(huán)境的污染,有效利用了尾氣中的熱能。

本項目整體建成后,余熱發(fā)電裝機規(guī)模可達到6 MW。按年運行7 200 h計,本項目年發(fā)電量3 744萬kW·h,折合每年節(jié)約13 100t標(biāo)準(zhǔn)煤。相當(dāng)于每年可減排SO2196.5t,CO230 130t。

4 結(jié)語

本項目是典型的節(jié)能減排項目,對減少地區(qū)環(huán)境污染具有重要意義。I期工程于2011年10月建成發(fā)電,對黃磷生產(chǎn)企業(yè)進行尾氣綜合利用、實現(xiàn)可持續(xù)發(fā)展具有示范作用。項目的工程設(shè)計獲得2013年度云南省優(yōu)秀工程設(shè)計三等獎。

Use of Yellow Phosphorus Tail Gas for Power Generation

YANG Yi,HE Yan-yu

(Chemical Design Institute Co.,Ltd.,Kunming 650041,China)

For utilization of yellow phosphorus tail and reaching the energy saving requirements,according to the actual situation of enterprises,tail gas purification scheme and gas combustion power generation scheme of yellow phosphorus tail gas utilization project was designed.The project was constructed in two phases.After the overall completion,waste heat power generation installed capacity could reach 6MW,with annual generation capacity of 37.44 million kW.h,equal to annual savings of 13100t of standard coal,equal to the annual emissions SO2196.5t,CO230130t.

yellow phosphorus tail gas;purification;utilization;electricity

X7

A

1004-275X(2014)04-0054-03

12.3969/j.issn.1004-275X.2014.04.015

收稿:2014-05-22

楊毅(1964-),男,高級工程師。