影響氣相丙烯聚合反應的因素及改進措施*

付梅莉,葛國成

(克拉瑪依職業技術學院,新疆獨山子 833600)

影響氣相丙烯聚合反應的因素及改進措施*

付梅莉,葛國成

(克拉瑪依職業技術學院,新疆獨山子 833600)

就聚丙烯裝置的生產情況,分析了影響丙烯聚合反應的幾個主要因素。通過降低原料雜質含量,選擇合適的催化劑、改性劑、三乙基鋁加入比例以及選擇合適的反應溫度、反應壓力等措施來提高聚合反應的效率。

氣相丙烯;聚合反應;影響因素

某石化公司聚烯烴聯合車間聚丙烯裝置聚合部分包括兩個臥式攪拌床氣相反應器。主催化劑、助催化劑和改性劑加入到第一反應器;丙烯原料經過脫硫,脫COS,脫氧,脫水等精制后,加入兩個聚合反應器;乙烯和氫氣根據牌號不同加人到第一或第二反應器,進行聚合反應。在一定的氫氣濃度下,實現產品的相對分子質量控制:通過調整催化劑進料速率控制生產速率,通過排料閥的順控操作控制反應器料位,通過調節循環液相速率控制反應器溫度,通過調節頂部冷凝器冷卻水流量控制反應器壓力。來自第一反應器的粉料經過沉降后,通過氣鎖器進人第二反應器。生產抗沖共聚物產品(ICP)時,兩個反應器串聯操作;生產均聚物(HP)和無規共聚物(RCP)時,可以只通過一個反應器進行操作,但兩個反應器串聯操作,可以增加停留時間,提高催化劑效率。

1 影響氣相丙烯聚合反應的因素

1.1 丙烯原料中雜質的影響

丙烯中的雜質對聚合反應影響較大,微量雜質的存在就會影響催化劑的活性,從而使產品質量下降[1]。影響最為嚴重的雜質是水、甲醇、一氧化碳、二氧化碳、羰基硫以及氧氣。這些雜質的含量即便是在很低的情況下(mg/kg級),也會引起產率的大幅度下降(50%或者是更高)。

1.1.1 CO2、H2O、O2的影響

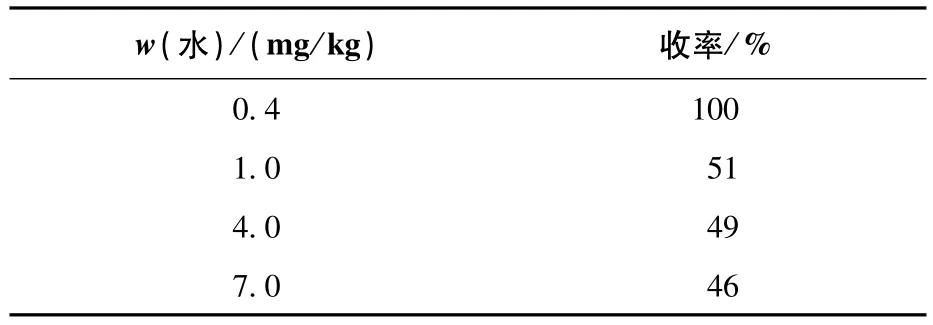

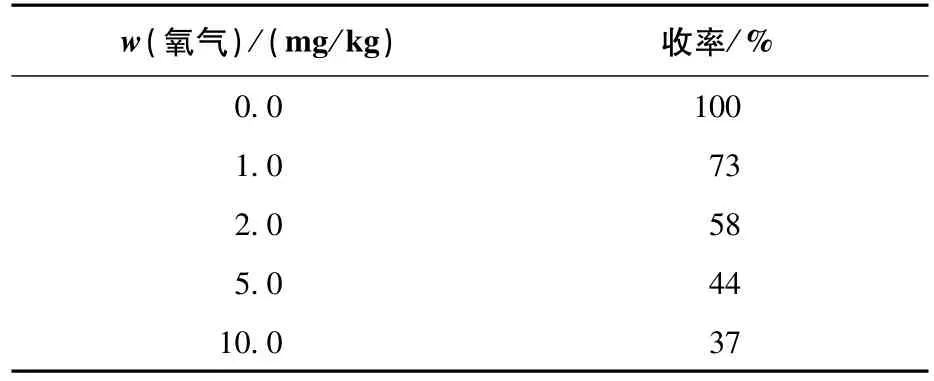

原料中的CO2、H2O、O2不僅與催化劑的活性中心反應,而且還能和助催化劑三乙基鋁(TEAL)反應。分析表明,原料中水含量在20 mg/kg左右時,聚合反應受到明顯影響;大于100 mg/kg時,聚合反應基本不發生。在其他雜質含量不變情況下,氧含量為20 mg/kg時,產品等規指數明顯下降。原料中水、氧的含量對催化劑收率的影響見表1、表2。

表1 循環氣中水的含量對催化劑收率的影響Table 1 Effect of the water content in the recycle gas on the catalyst yield

由于丙烯原料中水的含量是非常低的,用3A分子篩或者活性氧化鋁就很容易將水脫除。而且試驗發現,增加n(Al)/n(Mg)能夠顯著增加收率,例如,水的含量在7μL/L時,將n(Al)/n (Mg)由10增加到12就能夠使收率增加30%。因此適當提高TEAL助催化劑進料量,也是除去反應中殘余水的好方法。

表2 進料中的氧含量對催化劑收率的影響Table 2 Effect the content of oxygen in the feed on the catalyst yield

原料中的氧,通過用鈀催化劑進行加氫、蒸餾,或者用某種還原的銅催化劑和氧反應,就能除去。

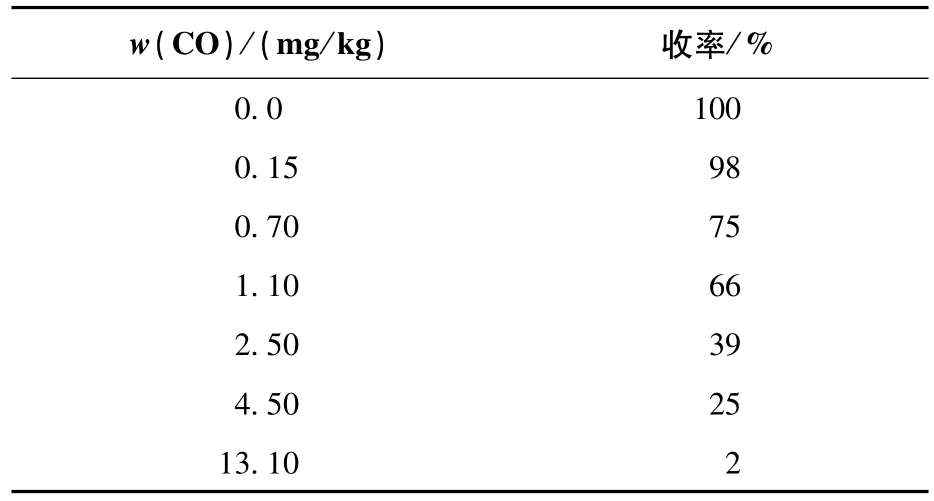

1.1.2 CO、COS的影響

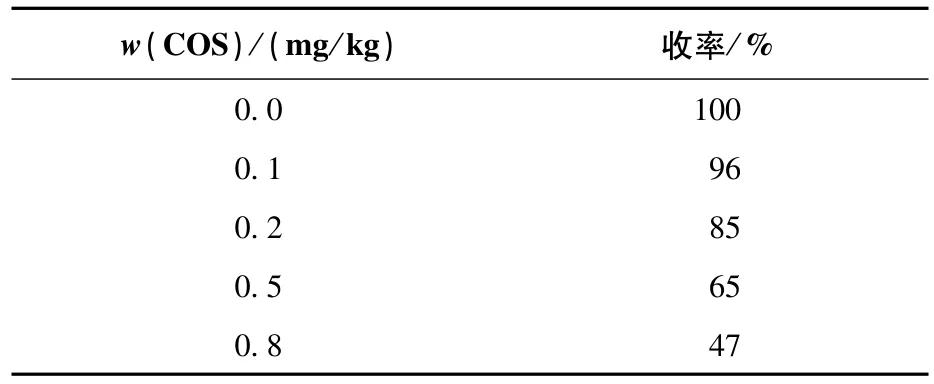

原料中的CO、COS有選擇地與催化劑活性中心反應,引起催化劑失活。其含量雖然是微量的,但對催化劑的影響卻非常大(見表3、表4)。

表3 進料中的CO含量對催化劑收率的影響Table 3 Effect of CO content in the feed on the catalyst yield

表4 進料中的COS含量對催化劑收率的影響Table 4 Effect of COS content in the feed on the catalyst yield

1.2 催化劑系統的影響

高性能CD催化劑系統由CD催化劑、TEAL(三乙基鋁)助催化劑、二異丁基二甲氧基硅烷(DIBDMS)或二異丙基二甲氧基硅烷(DIPDMS)改性劑組成。3組分既共同作用,又分別影響著聚合反應。

CD催化劑包括四氯化鈦(TiCl4)和載于氯化鎂(MgCl2)上的內部改性劑(二正丁基酞酸酯,或稱DNBP)。TEAL是強極性、強還原性的有機金屬化合物,在絡合形成活性中心時,還參與以下反應過程:①與系統中的雜質反應,減少了CD催化劑中毒性失活;②與丙烯單體或聚合物發生反應,起鏈轉移作用,影響產品質量;③在CD催化劑系統中,4價的鈦化合物都會和TEAL反應而被轉化為活性的3價鈦化合物或者是惰性的2價鈦化合物。TEAL同時也對聚合作用起到啟動的作用,其原理是在活性點上將氯原子替代為一個甲基組以產生出第一個Ti—C之間的絡接。

聚合反應速率取決于反應器中以下的組份比:助催化劑和催化劑。這一比率常用加入反應器的鋁和鎂的物質的量比來表征〔n(Al)/n (Mg)〕。n(Al)/n(Mg)增加,則催化劑活性增加。催化劑的活性隨著甲基鋁含量的上升而增加,這一點可以通過這樣一種情況來予以解釋,即化學反應過程至少需要一定量的甲基鋁,使得過程有相當的穩定性或者避免受到系統中可能存在的雜質的污染影響。但是,當甲基鋁在一定的限制范圍以外時,隨著n(Al)/n(Mg)的增加,催化劑的活性就會下降,這可能是因為將4價的鈦過多的轉化成2價的鈦。然而,如果原料的雜質含量大大超過CD催化劑的規格,則TEAL的凈化作用很可能不足以恢復催化劑的性能。

硅烷的作用是為存在于催化劑顆粒中的內部改性劑(DNBP)提供附加的立體定向控制。然而,在沒有DIBDMS或DIPDMS的情況下,聚合反應將生成過量的無規組份。若改性劑加入量過小,則起不到提高產品等規指數的作用,使反應物出現粘料;若改性劑加入量過大,則通常導致無規產品的減少和催化劑效率的降低,甚至失活,導致出現弱反應,增加催化劑消耗。在生產中,改性劑加入量很小,且一般保持穩定。

實際上,對聚合反應的影響是3組分協同作用的效果,只有協調3組分配比,才能達到最佳反應效果。

1.3 聚合工藝條件的影響

1.3.1 反應溫度

載體催化劑的溫度響應主要是由于鏈增長速率和失活速率這兩個競爭性速率影響的結果。溫度對這兩個速率的影響遵循阿雷尼烏斯公式。由于催化劑增長的活化能為37.62 kJ/mol,因此,溫度增加5℃,就可以使催化劑鏈增長速度增加23%。而對于催化劑失活的活化能為135.31 kJ/mol時,溫度增加5℃,就能夠使得失活速度衰減112%,這代表了催化劑活性的凈下降。此外,在恒定的反應器壓力下,增加反應器的溫度,能夠降低丙烯的密度和反應器氣相空間中的濃度,這樣又能夠使得活性稍有降低。這些因素的最終結果就是,增加溫度通常使催化劑的活性和收率下降。

反應器的最佳操作溫度,可通過對隨著反應器溫度升高時出現負面影響的幾個因素進行平衡考慮后確定:

第一,催化劑收率降低導致催化劑成本增加,產品中的催化劑殘余量也增加。

第二,相對于冷卻水的溫差增加,頂部冷凝器的傳熱性能改善,生產能力可能也有所增加。

第三,產品中的己烷可萃取物含量降低,對于大多數產品牌號來說這是理想的。

第四,粉料床層和汽化的急冷液體之間的溫差加大,降低了急冷液體使床層過度濕潤的可能性,因為它有可能導致粉料的混合問題和流動性問題。

第五,由于容易形成局部熱點,可能導致形成聚合物熔融塊并且有可能堵塞反應器的出口管線,從而迫使反應器停車。

因此,反應溫度既不能選得太高,也不能選得太低。最終,本裝置選擇了60~70℃作為最佳反應溫度。

1.3.2 反應器壓力的影響

增加反應器的壓力,就會增加聚合反應速率,這是由于反應器氣相空間中丙烯分壓增加了(丙烯分壓大致上與反應器壓力成正比)。對于給定的生產率或停留時間,催化劑收率也提高了。在絕對壓力為2.1~2.5 MPa的范圍內,反應器壓力對催化劑收率的影響基本是線性的。

1.4 H2的影響

當丙烯聚合反應不加入氫氣時,所得聚丙烯的相對分子質量可高達100萬,根本無法進行加工。因此,必須在聚合反應中加入相對分子質量調節劑。利用聚丙烯活性鏈的氫轉移反應,工藝上通過向反應體系中加入氫氣來控制產品的相對分子質量。反應體系中氫氣濃度增加,聚丙烯產品的平均相對分子質量降低,熔體指數提高。同時,聚丙烯活性鏈的氫轉移反應會使催化劑活性提高,隨著丙烯中氫氣濃度的增加,聚合反應會加劇,因此裝置高熔體指數產品的催化劑的消耗降低。

反應器排出氣中的氫氣和丙烯的物質的量比〔n(H2)/n(C3=)〕用以控制鏈終止速率,從而控制熔體流動速率。n(H2)/n(C3=)增加,則催化劑活性增加。氫參加到活性反應中的機制尚未完全清楚,其中一個可能就是丙烯的插入受到阻止或者是受到負面的影響時,聚合鏈以氫的轉輸重新激活了那些待激活的點。另一個解釋就是,通過氧化反應,氫重新激活了二價鈦的活性。

反應器中的氫氣濃度會影響催化劑的活性,進而影響其收率。當其他參數不變時,增加氫氣濃度就能夠增加催化劑的收率。因此,高熔體質量流動速率(MFR)牌號得到的產率就要比低MFR牌號得到的收率高很多。例如,MFR為20的產品和MFR為1的產品相比,催化劑收率可能高出45%~55%[2]。在催化劑流量不變的情況下,如果明顯增加氫氣的流量,就能夠對生產速度產生明顯的影響。但是,如果氫氣濃度增加[1],其他參數(例如鋁/鎂比或者鋁/硅比)也發生變化,則產率的增加就可能受到影響。顯然,最后的凈影響將要根據n(H2)/n(C3=)、n(Al)/n(Mg)、n(Al)/n(Si)以及生產速度等因素綜合考慮后才能確定。

2 改進措施

1)丙烯中的雜質對聚合反應影響較大,微量雜質的存在就會影響催化劑的活性,使產品質量下降。可通過原料精制,減少進入反應系統的雜質含量,同時也可采取增加TEAL加入量來除去微量的雜質。

2)CD催化劑、助催化劑及改性劑對聚合反應的影響是3組分協同作用的效果,只有協調3組分配比,才能達到最佳反應效果。

3)增加溫度通常使催化劑的活性和收率下降。反應器的最佳操作溫度要通過綜合考慮后確定。

4)增加反應器的壓力就會增加聚合反應速率。

5)當其他參數不變時,增加氫氣濃度就能夠增加催化劑的收率。然而,氫氣濃度的增加,其他參數(n(Al)/n(Mg)、n(Al)/n(Si))也發生變化時,則產率的增加就可能受到影響。顯然,最后的凈影響將要根據n(H2)/n(C3=)、n(Al)/n(Mg)、n(Al)/n(Si)以及生產速度等因素綜合考慮才能確定[3]。

[1] 姚建勛.丙烯聚合反應的主要影響因素及改進措施[J].合成樹脂及塑料,2001(3):16-18

[2] 中國石油獨山子石化55萬噸/年聚丙烯裝置工藝技術手冊2008.5

[3] 中國石油獨山子石化55萬噸/年聚丙烯裝置操作指南2008.5

Factors Affecting Gas Phase Polymerization of Propylene and Improvement Measures

FU Mei-li,GE Guo-Cheng

(Karamay Vocational and Technical College,Dushanzi 833600,China)

On polypropylene production unit,the main factors affecting the polymerization of propylene were analyzed.Increasing the efficiency of the polymerization reaction of raw materials by reducing the impurity content,selecting suitable catalyst,modifiers,and the added ratio of triethylaluminum as well as selecting a suitable reaction temperature,reaction pressure and other measures etc was proposed.

gas propylene;polymerization;factors

TQ325.14

A

1004-275X(2014)06-0039-04

12.3969/j.issn.1004-275X.2014.06.010

*特約稿件

收稿:2014-09-29

2012年新疆維吾爾自治區教育體制改革試點項目:石油化工生產技術專業高技能人才培養模式的研究(2012-XJJG-210)。

付梅莉(1967-),女,河南人,碩士,教授,教育部全國石油和化工職業教育指導委員會委員,研究方向:化工專業教學、高職教育教學管理與研究。