AP1000模塊化施工分析

鄒 瑋

(三門核電有限公司,浙江 三門 317112)

AP1000模塊化施工分析

鄒 瑋

(三門核電有限公司,浙江 三門 317112)

文章針對AP1000機組模塊化施工的技術和進度特點進行了分析,特別是對AP1000模塊化施工面臨的挑戰(zhàn)和問題進行了深入的分析。這些挑戰(zhàn)和問題有些是首臺AP1000機組所特有的,有些將在后續(xù)AP1000機組建設過程中繼續(xù)存在,文章分別闡述并提出了幾項建議措施。

AP1000;模塊化施工;進度控制

傳統(tǒng)的核電廠建造,由于作業(yè)面受限,導致土建和安裝施工作業(yè)無法平行展開,大部分安裝工作需要待土建工作基本完成后才能開始,這就造成了核電建設工期較長,投資成本居高不下。為縮短核電項目的建設周期,AP1000壓水堆核電廠廣泛采用了模塊化設計和模塊化建造施工工藝。

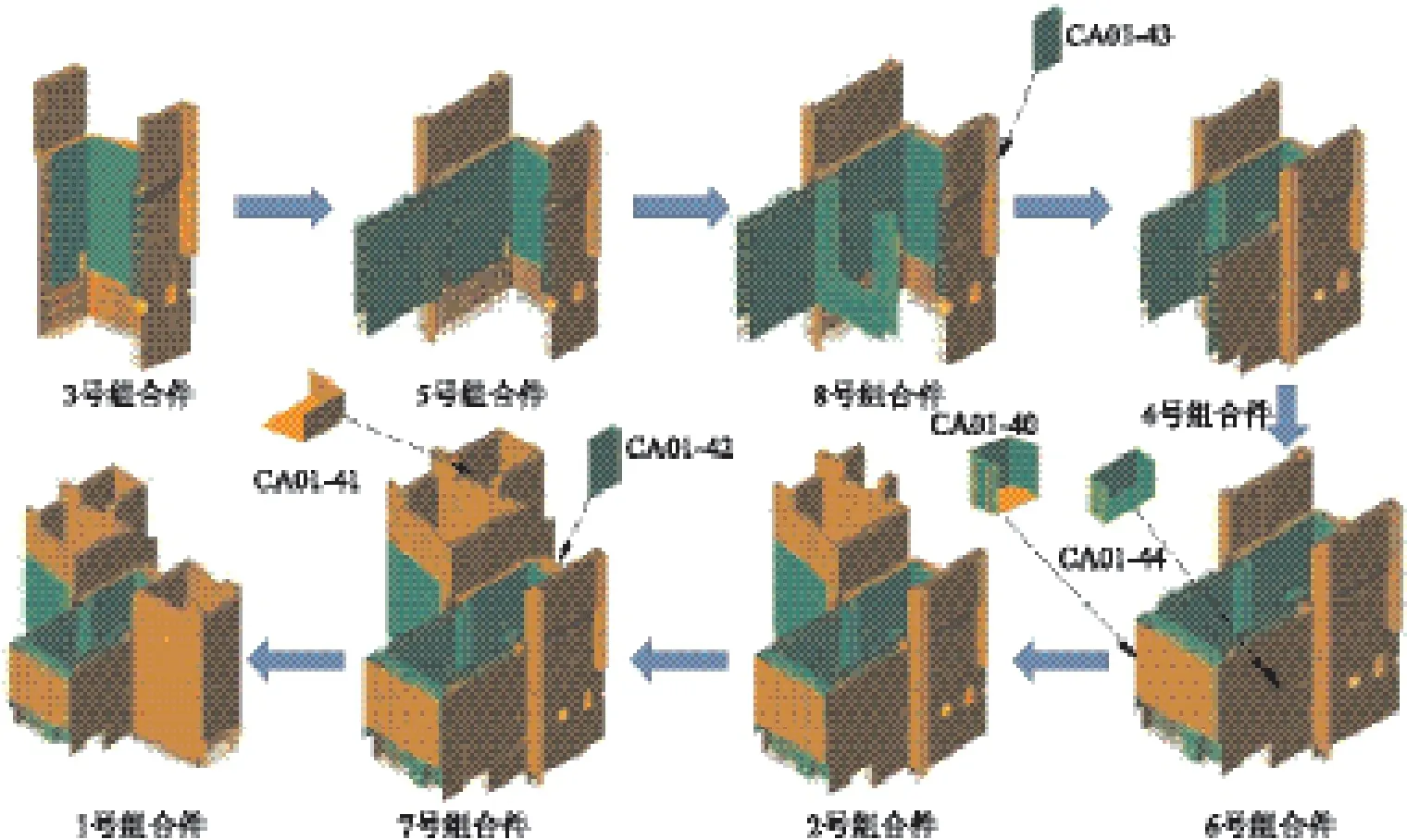

模塊化施工將核電廠的廠房土建結構(如墻、樓板、房間整體)或者某個區(qū)域的工藝系統(tǒng)設備、支撐結構及管道,根據其組成的特點,組成若干可以在工廠中進行加工制造的結構模塊和設備模塊,將這些模塊在工廠完成預制,然后運抵現場實施整體安裝。AP1000機組最大的結構模塊CA01組裝如圖1所示。

模塊化施工不僅可以縮短核電機組的建造工期,有利于保證安裝的施工質量,而且降低了對現場的施工場地大小的要求。另一方面,模塊化施工打破以往先土建后安裝的傳統(tǒng)施工方法,土建和安裝可以相互交叉同時施工,既便于核電機組建造的標準化、批量化,又優(yōu)化了整體建造工作的關鍵路徑。

在三門核電首臺AP1000機組的建造過程中,由于各種原因,模塊化施工給項目的進度控制和投資控制帶來了負面影響。這些負面影響有些是首堆項目所特有的,有些將可能在后續(xù)AP1000項目批量化建設過程中繼續(xù)存在。

圖1 CA01組裝示意圖Fig.1 Schemetic of CA01 assembly

1 模塊簡介

AP1000單個機組共用171個模塊,分為結構模塊和設備模塊兩大類。結構模塊作為廠房土建結構的一部分,包括墻、樓板等組合。其中包括CA模塊、CB模塊、CH模塊、CS模塊。

設備模塊是指將相互關聯的設備、閥門、風管、管道、管道支撐等,組合成一個整體單元。設備模塊包括KQ模塊、Q模塊、KB模塊、R模塊、KT模塊、W模塊。

模塊分類及位置分布統(tǒng)計如表1所示。

表1 模塊在各廠房內分布統(tǒng)計Table 1 Statistics of modules in various buildings

2 模塊化施工的優(yōu)點

2.1 有利于縮短建設工期

AP1000模塊化施工過程中,土建和安裝可以相互交叉同時施工,使得現場的土建和安裝工作變得更簡單,可以縮短核電機組的施工工期。據美國能源局的《先進建造技術的應用》中評估,模塊化建造技術可以使核電廠的建造周期從50個月壓縮至36個月(從第一罐混凝土至裝料)。

2.2 有利于降低核電廠的建設成本

除了工期縮短將直接降低電廠的投資外,模塊化施工還大大減少了電廠現場施工的工作量,增加了模塊加工車間的工作量,而車間的生產效率要遠高于現場施工。

2.3 有利于質量控制

加工車間的環(huán)境相對優(yōu)越,操作空間大,更有利于焊接、切割等對環(huán)境要求較高的作業(yè),提高了核電廠的建造質量。

2.4 有利于安全控制

由于模塊化建造將原來在環(huán)境較差的現場工作,尤其是高空作業(yè)和密閉環(huán)境的作業(yè),轉移到

了環(huán)境較好的車間里,這樣極大地改善了工作環(huán)境,減少了事故的發(fā)生。

2.5 便于施工管理

模塊化施工使得大部分機械安裝、電氣安裝、管道安裝及風管安裝都從現場轉移到車間里,有助于減少施工環(huán)境的擁擠,便于施工管理。

2.6 其他

另外,模塊化施工便于核電機組建造的標準化和批量化,這對于后續(xù)AP1000核電機組的批量化建設有積極意義。

3 模塊化施工面臨的挑戰(zhàn)

3.1 模塊化施工進度上的優(yōu)勢仍受設備制造長周期的制約

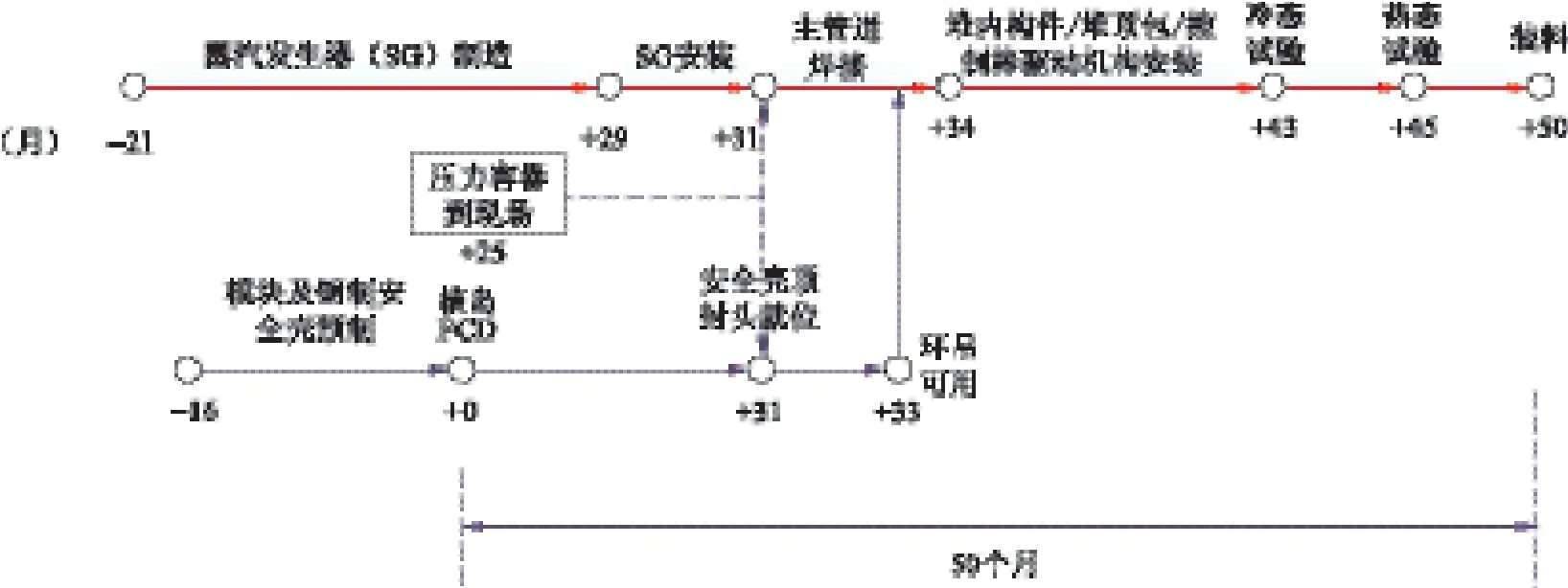

同傳統(tǒng)核電廠的建設一樣,長周期設備的制造仍處在AP1000機組建造的關鍵路徑上。圖2中紅色路徑是三門核電站1號機組二級進度計劃關鍵路徑(SG采購合同簽訂至裝料的時間是71個月),藍色路徑是現場建安施工的關鍵路徑(FCD至裝料的時間是50個月)。

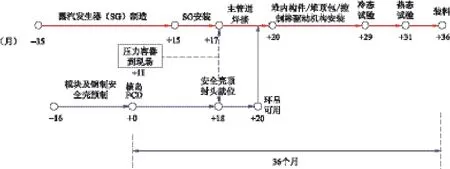

如果按照美國能源局的《先進建造技術的應用》中對模塊化施工的AP1000建造工期評估,對于后續(xù)AP1000機組建設,將50個月的現場施工工期縮短至36個月,關鍵路徑分析如圖3所示。可以發(fā)現,AP1000模塊化施工只是縮短了現場建安施工的工期,而沒有實質性縮短整個項目的時間。為了保證長周期設備到貨與現場建安活動協調同步,蒸汽發(fā)生器需要在FCD前35個月訂貨和FCD后15個月就到貨。而國內核電廠蒸汽發(fā)生器(SG)的訂貨至核島第一罐混凝土的時間一般是1~2年,很難滿足這一到貨要求。

如果蒸汽發(fā)生器等長周期關鍵設備到貨進度無法保證,模塊化施工不僅無法保證36個月的建

造工期,還會使電廠建設出現停工等設備的不利局面。

圖2 三門1號機組50個月建造工期關鍵路徑圖Fig.2 Critical path of Sanmen Unit 1 with 50-month construciton duration

圖3 三門1號機組36個月建造工期關鍵路徑圖Fig.3 Critical path of Sanmen Unit 1 with 36-month construciton duration

3.2 設備模塊化對土建施工和系統(tǒng)移交進度的影響

設備物項的模塊化使得體積變大,安裝與土建工作關聯度增加。原本可以從廠房門洞移入的設備物項模塊化集成后必須在房間封頂前移入。這使得設備模塊內的每個物項的到貨進度都可能成為所在房間土建施工的制約因素,小設備物項到貨滯后的負面影響被放大,影響土建施工進度。

設備的高度集成導致設備安裝作業(yè)面小,設備后裝的施工難度很大,部分到貨滯后的非關鍵設備可能對系統(tǒng)移交帶來影響。

3.3 設備模塊內部設備物項采購進度控制是難點

AP1000機組58個設備模塊中,每個設備模塊都有幾個到幾十個設備物項,包括機械設備、管道、閥門、電纜橋架、通風管道、電纜套管、保溫等。每個設備物項的采購進度都決定著設備模塊能否按時完整地交付現場。以三門核電站1號機組KB36機械模塊為例,其中4類關鍵閥門為西屋公司供貨;其他閥門與機械設備由國家核電工程公司供貨;管道、風管、電纜套管等大宗材料由山東模塊設備廠負責采購。復雜的設備供貨責任給設備的接口管理及進度控制帶來挑戰(zhàn)。

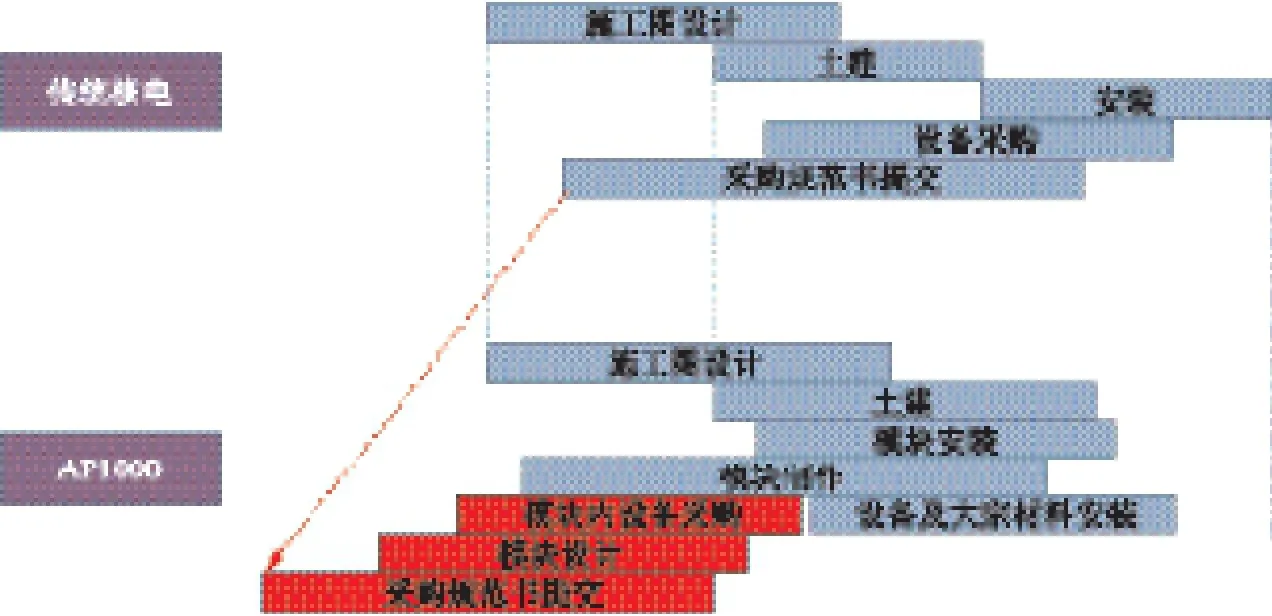

3.4 模塊化設計工作大幅提前

模塊化設計要求設計工作相比傳統(tǒng)核電廠要提前很多。模塊化施工采用土建和安裝交叉施工,模塊內設備的采購工作大幅提前。設備的采購規(guī)范書的提交時間也需相應提前。模塊包括工藝管道、設備、支撐等,要求更早的進行系統(tǒng)分析和計算,完成系統(tǒng)設計說明書,固化工藝流程如圖4所示。

圖4 AP1000與傳統(tǒng)核電設計工作對比示意圖Fig.4 Comparison of engineering work between AP1000 and conventional nuclear power plants

這種情況在首堆的情況下顯得尤為突出,相信在以后設計成熟、AP1000批量建設后,情況能得到改善。

3.5 設備模塊的成品保護問題

模塊化施工采取土建安裝交叉施工,安全殼廠房采用開頂法施工,這對已就位設備模塊的成品保護提出更高的要求。最先就位的設備模塊,如KB10、KB13等設備模塊,就位時間距所在系統(tǒng)調試有近3年的時間間隔。安全殼廠房內底封頭就位后第一個就位的設備模塊KQ11,距安全殼頂封頭就位有近30個月的時間間隔。成品保護問題是個大問題。

3.6 施工工藝的挑戰(zhàn)

相比傳統(tǒng)核電廠,模塊化施工工藝給建安施工工藝帶來了全新的挑戰(zhàn)。如CA20和CA01等大型模塊的內部混凝土澆筑問題,模塊內部空間狹小,振搗人員操作不便導致振搗不實問題,混凝土脹模問題。又如CV環(huán)段的吊裝就位問題,對于直徑39.6 m,壁厚只有44.5~47.6 mm,重610 t的薄壁結構,如何成功與底封頭對接、精度控制、錯邊調整、焊接工藝都是挑戰(zhàn)。

3.7 模塊預制廠的產能問題

根據國家能源戰(zhàn)略的布局,AP1000將作為中國未來幾年核電機組的主力堆型。由于AP1000機組很大一部分工作都在模塊廠進行,模塊廠的產能擴張及人員儲備能否滿足未來AP1000批量建設的需求,還存在一定問題。就目前三門核電站1、2號機組而言,模塊廠的產能已經對機組前期施工進度造成了一定的影響。

3.8 額外成本的增加

模塊化施工造成重件吊裝作業(yè)較多。以單堆計,起吊重量(含吊索具)1 000 t以上有2件(CA20、CA01);500~1 000 t有6件(CV 6個模塊);100~500 t有4件(CA03、CB20、CA55、KQ22/23),并且吊裝距離遠,吊裝高度高,需要配置大型吊車、多組液壓平板運輸車、專用大件道路和吊裝T臺,造成了額外成本的增加。

4 建議

4.1 保證FCD前模塊設計、采購工作的提前量

為了充分發(fā)揮模塊化施工對縮短核電項目工期的作用,必須保證FCD前模塊設計、模塊設備材料采購的提前量。否則就會導致項目開工后,出現現場施工工作量不飽滿,施工停滯等模塊的不利局面。

4.2 加大對關鍵設備國產化的支持力度

長周期設備(如蒸汽發(fā)生器、反應堆壓力容器、主泵、堆內構件、爆破閥、DCS設備等)的制造周期仍是決定AP1000核電機組建造進度的關鍵因素。通過浙江三門、山東海陽4臺機組的建設,國內AP1000長周期設備的制造能力已有大幅提升,但與國外先進制造廠家相比,仍有不小差距。國家需繼續(xù)加大對國內設備廠家的支持力度,提高長周期設備鍛件一次成功率,以縮短設備制造的工期。另外,在支持設備國產化的同時,應允許核電業(yè)主采購部分國外設備作為備用,以降低核電項目的投資風險。

4.3 國家需對AP1000項目前期融資給予政策支持

模塊化施工在進度上的優(yōu)越性需要建立在上游設計、設備材料到貨進度能夠保證的基礎上,模塊化開頂法施工也對核島長周期設備到貨時間提出了更高的要求。目前國家要求核電項目在核準之前只能使用自有資金采購長周期設備,將會使得AP1000項目前期面臨巨大的資金壓力。國家如能允許AP1000項目在取得“小路條”后即可通過銀行融資,擴大設備訂貨的范圍和提前量,將能使AP1000模塊化施工的進度優(yōu)勢得到更充分的發(fā)揮。

4.4 適當減小大型結構模塊的體積和重量

AP1000大型結構模塊(如CA20和CA01)長度和高度達到20 m,模塊凈重超過700 t,這給模塊的組裝、運輸、吊裝施工帶來了巨大安全風險,也增加了大件道路、大吊車的投資。而根據日本先進沸水堆模塊化施工的成功經驗,模塊重量通常不超過200 t,長度和高度不超過10 m為宜。

5 結論

核電廠建設工期的長短對其經濟性有著顯著的影響。AP1000模塊化施工理念致力于如何縮短工期,降低核電廠的建設成本,是核電廠建設的大勢所趨。三門核電在全球AP1000模塊化施工的首次實踐過程中,由于設計和設備供貨的滯后,模塊化施工的優(yōu)勢未能得以充分體現。隨著AP1000模塊化施工實踐不斷深入開展,尤其是國產AP1000長周期設備制造工藝逐步走向成熟,模塊化施工應當會對AP1000核電站建造的進度控制和投資控制產生積極影響。

[1] 臧希年,申世飛. 核電廠系統(tǒng)及設備[M]. 北京:清華大學出版社,2003.(ZANG Xi-nian, SHEN Shifei. Systems and Equipment of Nuclear Power Plant[M]. Beijing: Tsinghua University Press, 2003.)

[2] 顧軍,等. AP1000核電廠系統(tǒng)與設備[M]. 北京:原子能出版社,2010.(GU Jun, et al. Systems and Equipment of AP1000 NPP[M]. Beijing: Atomic Energy Press, 2010.)

[3] Westinghouse. AP1000模塊設備規(guī)范書[S]. 美國.(Westinghouse. Specifications for AP1000 Modular Equipment[S]. The US)

Analysis of the AP1000 Modular Construction

ZOU Wei

(Sanmen Nuclear Power Co.,Ltd.,Sanmen of Zhejiang Prov. 317112,China)

This paper analyzes the features of the construction technology and schedule of AP1000 modular construction, especially the challenges and problems. Some of these challenges and problems are exclusive for the first AP1000 nuclear power unit, while the others will continue to exist in construction of the following AP1000 units. As for these two kinds of problems, respective corresponding solutions have been proposed.

AP1000; modular construction;schedule control

TL37 Article character:A Article ID:1674-1617(2014)01-0042-05

TL37

A

1674-1617(2014)01-0042-05

2013-12-22

鄒 瑋(1980—),男,浙江安吉人,工程師,從事核電廠工程管理工作。