延遲焦化利用一中油降低蒸發(fā)段溫度

盧陽 周布凡 翟靜(玉門油田分公司煉化總廠 甘肅 酒泉735200)

一、加工量制約因素

1.蒸發(fā)段溫度

分餾塔蒸發(fā)段溫度是保證分餾塔操作的重要參數(shù),是全塔的根基。蒸發(fā)段位于分餾塔的上部浮閥塔盤之下,由三層舌型塔盤構(gòu)成,其主要作用是提供原料油與高溫油氣熱交換的場(chǎng)所,在這兩層塔盤內(nèi),將原料油中輕組分油蒸出,同進(jìn)又加熱了原料油。蒸發(fā)段溫度是高溫油氣和上部進(jìn)料換熱后上升的氣相物質(zhì)的溫度,應(yīng)控制在360-380℃之間,其上限受原料油殘?zhí)肯拗疲孪奘苎h(huán)比限制。正常操作中,蒸發(fā)段溫度的改變主要是改變循環(huán)比,循環(huán)比越大,蒸發(fā)段溫度越低,反之循環(huán)比越小,蒸發(fā)段溫度越高。為了滿足低循環(huán)比操作要求,使冷凝下來的循環(huán)油量減少,該處溫度勢(shì)必增高,一旦溫度超過385℃的裂化反應(yīng)臨街溫度,就會(huì)增大芳香烴和多環(huán)烷烴的縮合反應(yīng)速率,最終導(dǎo)致舌型塔盤處結(jié)焦,直接影響分餾塔的上部精餾效果。

2.循環(huán)比

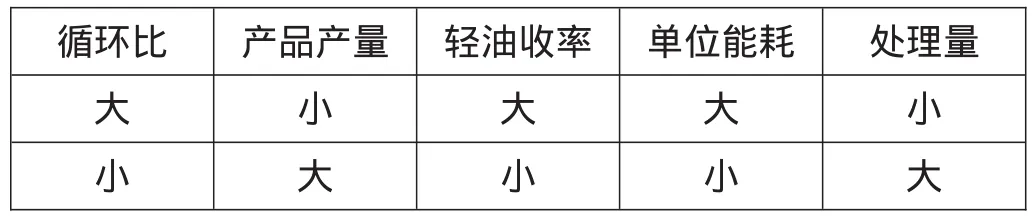

循環(huán)比是指分餾塔內(nèi)一部分比焦化蠟油重的循環(huán)油量與原料油量的比值,也有用加熱爐進(jìn)料量與原料油量的比值稱作聯(lián)合循環(huán)比來表示循環(huán)量的大小【1】。通常循環(huán)油與原料油在塔底混合一起送入加熱爐的輻射管,而新鮮原料油則進(jìn)入對(duì)流管中預(yù)熱,因此,在生產(chǎn)實(shí)際中,循環(huán)油流量可由輻射管進(jìn)料流量與對(duì)流管流量之差來求得。對(duì)于較重的、易結(jié)焦的原料,由于單程裂化深度受到限制,就要采用較大的循環(huán)比。通常對(duì)于一般原料,循環(huán)比為0.1~0.5;對(duì)于中質(zhì)、易結(jié)焦原料,循環(huán)比較大,有時(shí)可達(dá)到1.0左右。循環(huán)比增加,反應(yīng)深度加大,焦化汽、柴油液體收率隨之增加,而焦化蠟油收率減少,焦炭和焦化氣體收率增加。表1-1反映了循環(huán)比大小與產(chǎn)品產(chǎn)量、輕油收率、處理量和單位能耗的關(guān)系。

基于目前玉門煉化總廠重油平衡目標(biāo),要求焦化裝置盡可能提高處理量,低循環(huán)比操作,循環(huán)比每降低一個(gè)百分點(diǎn),加工量就會(huì)增加近一個(gè)百分比,且此關(guān)系呈線性遞增,由此可見,在目前生產(chǎn)條件下,降低循環(huán)比,是提高加工量最有效的途徑【2】。

表1-1 循環(huán)比大小與產(chǎn)品產(chǎn)量、輕油收率、處理量和單位能耗的關(guān)系

3.塔底溫度

分餾塔塔底是分餾塔洗滌段的最低端,原料油中蠟油以上的重餾分與來自焦炭塔油氣中被凝的循環(huán)油一起流入塔底,經(jīng)加熱爐輻射進(jìn)料泵抽出,打入加熱爐輻射段,溫度控制在385-390℃,分餾塔底溫度上限受到塔底油在塔底結(jié)焦的限制,下限受到循環(huán)比的限制,如果溫度過低,一是會(huì)影響整個(gè)塔的熱平衡;二是加重加熱爐的負(fù)荷。正常情況下,塔底溫度不高于380,限制原因與蒸發(fā)段相同,并且有塔底循環(huán)油泵保持油料的不斷循環(huán),以盡量減少塔底結(jié)焦的機(jī)會(huì)。低循環(huán)比操作時(shí),大量低溫新鮮原料進(jìn)入分餾塔內(nèi),油氣量恒定,則換熱后落入塔底的重質(zhì)油溫較低,經(jīng)輻射抽出泵打進(jìn)加熱爐輻射段后,加熱爐負(fù)荷加重,因此在降低循環(huán)比的同時(shí),不能一味追求低循環(huán)比,同時(shí)要保證加熱爐的負(fù)荷。

二、兩種降溫方式

1.增加上部進(jìn)料

面對(duì)蒸發(fā)段溫度過高的現(xiàn)狀,使用較為廣泛的降溫方式是:分配上下部進(jìn)料的比例,這也是我廠焦化裝置檢修前一直沿用的一種降溫方式。減壓渣油經(jīng)對(duì)流室換熱后,進(jìn)入分餾塔下部,在進(jìn)塔時(shí)分為兩路,一部進(jìn)料在第一層塔板的下部,稱為下部進(jìn)料,另一路,則在大約第5層塔板位置進(jìn)入分餾塔,稱之為上部進(jìn)料。上下循環(huán)油流量高限以循環(huán)油泵額定流量為上限 上部進(jìn)料用于控制循環(huán)比以及蒸發(fā)段溫度,過低容易造成干板;下部進(jìn)料控制塔底溫度以及攪拌作用,過低容易造成分餾塔底結(jié)焦。上進(jìn)料增加,會(huì)導(dǎo)致循環(huán)比上升,塔底溫度應(yīng)該略有升高。反之,循環(huán)比下降,蠟油產(chǎn)量增加,蒸發(fā)段溫度上升,塔底溫度會(huì)略有下降。可以看出,通過上下部進(jìn)料分配來降低蒸發(fā)段溫度,必然導(dǎo)致循環(huán)比的改變,這是此種方法最大的缺點(diǎn)。

2.一中循環(huán)油

另一種降溫方式是:利用一中換熱后的循環(huán)油作為冷媒,從一中回流返塔處引出,采用噴淋的方式注入到蒸發(fā)段的舌型塔盤上,從而不改變上下部進(jìn)料的分配,只需在固定上下部分配量即調(diào)整好循環(huán)比后,根據(jù)蒸發(fā)段溫度的高低,適當(dāng)?shù)恼{(diào)整一中冷媒的注入量,操作簡(jiǎn)單易行,對(duì)其他各部操作均無影響,此種方法解決了制約加工量的瓶頸,帶來了更大的經(jīng)濟(jì)效益。

三、項(xiàng)目改造

1.改造方案

在一中調(diào)節(jié)框架進(jìn)口管線處,用尺寸為DN40的管線連接一中反塔線和蠟油下回流線,增加一根蠟油下回流DN40噴淋管,同時(shí)制作并安裝分餾塔塔內(nèi)冷凝器一個(gè)。

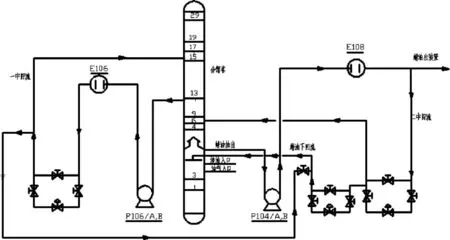

圖3-2 一中循環(huán)油降溫流程

2.一中油降溫原理

一中循環(huán)油的溫度為175-185℃,將一中回流在框架前引出,打入蠟油下回流入口管線處,由此進(jìn)入蒸發(fā)段舌型塔盤上部,通過冷凝器均勻噴淋,已達(dá)到降溫目的,流程圖見圖3-2。

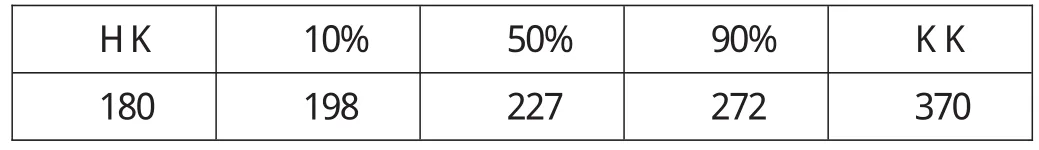

由于一中循環(huán)油的組分接近焦化柴油,由化驗(yàn)分析中心提供的一中循環(huán)油餾程數(shù)據(jù)可知,見表3-1,其組分較輕,在噴淋過程中,不僅起到降溫作用,同時(shí)輕組分在蒸發(fā)段溫度范圍內(nèi)即可汽化,并不會(huì)落到塔底,不會(huì)增加循環(huán)油量,即不會(huì)增大循環(huán)比。利用一中循環(huán)油在蒸發(fā)段處代替上部進(jìn)料渣油,采用噴淋方式,控制蒸發(fā)段溫度,可有效降低蒸發(fā)段溫度到385℃以下,同時(shí)控制裝置循環(huán)比在0.36以下,提高裝置加工量,降低焦炭產(chǎn)率,提高裝置液收。

表3-1 一中循環(huán)油組分餾程

3.改造前后對(duì)比

改造前,分餾塔蒸發(fā)段至塔底溫度較高,分餾塔塔底和蒸發(fā)段結(jié)焦嚴(yán)重,為了降低蒸發(fā)段溫度只能增加上部進(jìn)料量,與此同時(shí),帶來的負(fù)面效應(yīng)就是,上部進(jìn)料中大部分重質(zhì)油未能蒸發(fā)汽化,只能落回塔底,大大增加了循環(huán)油的量,循環(huán)比增大,新鮮原料的加工量隨之降低,超高的蒸發(fā)段溫度,嚴(yán)重制約了整個(gè)裝置的加工量。改造后,用部分一中循環(huán)油給蒸發(fā)段降溫,同時(shí)降低了塔底溫度,使結(jié)焦傾向明顯降低,一中循環(huán)油由于組分較輕,不會(huì)增加循環(huán)油量,制約的瓶頸被消除后,裝置的加工量明顯提高,同時(shí),采用噴淋的方式即可達(dá)到降溫又能降低油氣中粉焦的攜帶量。表3-2顯示了改造前后的數(shù)據(jù)對(duì)比。

表3-2 改造前后參數(shù)對(duì)比

總結(jié)和建議

首先,增加此段管線后,務(wù)必增設(shè)保溫,停用此流程后,管線內(nèi)存油必須吹掃干凈。其次調(diào)節(jié)一中循環(huán)油噴淋量時(shí),必須根據(jù)蒸發(fā)段溫度調(diào)節(jié),若噴淋量過大,則會(huì)使蒸發(fā)段溫度過低,同時(shí)增大了用來降溫的循環(huán)油量,反而使循環(huán)比增大,影響加工量,相反,噴淋量過小則起不到降溫作用,易使蒸發(fā)段結(jié)焦。另外,蒸發(fā)段是由三層舌型塔盤組成,由于一中循環(huán)油屬于輕質(zhì)油,僅有的一個(gè)噴淋器只能在其中一層塔盤上降溫,若噴淋位置較高的話,則無法為下層塔盤降溫,建議改變噴淋位置為最下層塔盤進(jìn)入,或在二層和三層塔盤上各增一個(gè)噴淋器,以保證避免全部舌型塔盤結(jié)焦。

[1]瞿濱,延遲焦化裝置技術(shù)問答,北京:中國(guó)石化出版社,2010.01,59-62.

[2]瞿國(guó)華,延遲焦化工藝與工程,北京:中國(guó)石化出版社,2008.01,201-207.