延性材料全階段單軸本構關系獲取方法

姚 迪,蔡力勛,包 陳

(西南交通大學力學與工程學院,四川 成都 610031)

延性材料全階段單軸本構關系獲取方法

姚 迪,蔡力勛,包 陳

(西南交通大學力學與工程學院,四川 成都 610031)

材料拉伸直至破壞的單軸本構關系對于材料與結構的大變形分析和裂紋問題中的變形行為研究有重要意義。該文提出一種將實驗與數值分析相結合獲取材料拉伸直至頸縮破斷全程本構關系的新方法——TF法(tensile test-finite element method)。通過構造初始微小缺陷實現拉伸試樣的頸縮有限元模擬;應用自制對中夾具,結合DIC(digital image correlation)方法和應變傳感器來測量材料拉伸全程的標距位移、試樣頸縮根部直徑和頸縮區輪廓線;應用逐步逼近原理并借助開發的ANSYS APDL命令流程序實現材料全程單軸真實本構關系求解的迭代計算。應用TF方法得到的全程材料本構關系對SS316L和T225NG合金拉伸試樣的頸縮行為進行有限元模擬分析,結果表明:頸縮區兩端的載荷-位移曲線、最小截面直徑-位移曲線和頸縮區輪廓線的數值分析結果與實驗結果吻合良好;對SS316L小曲率半徑漏斗試樣的載荷-位移曲線的模擬結果也與實驗結果吻合良好。還給出SS316L和T225NG合金兩種材料的Ramberg-Osgood全程單軸本構模型參數與等效破斷應力應變,討論兩種材料單軸拉伸試樣破斷時頸縮根部橫截面的應力分布。

TF法;單軸拉伸;頸縮;大變形;有限元模擬;材料本構關系

0 引 言

延性材料單軸拉伸試樣頸縮后真應力-真應變曲線的獲取對于材料與結構的大變形與斷裂性能的數值分析十分重要。傳統測試方法通常根據單軸試樣拉伸實驗得到工程應力應變關系,工程應力σE和工程應變εE分別定義為

式中:F——拉伸載荷;

A0——拉伸試樣的原始橫截面積;

L0——用于測量拉伸變形的原始標距;

L——變形后的試樣標距長度。

根據體積不可壓縮理論可得拉伸試樣的真應力σT和真應變εT的計算公式:

式(1)以試樣等直段均勻伸長變形為基礎推導而得,在頸縮發生后失效。

由于測試技術和分析方法的限制已有研究都是通過間接方式獲取頸縮階段的單軸本構關系。隨著彈塑性有限元分析技術的發展,數值模擬被用于求取材料的全程εT-σT曲線,而其中關鍵技術就是對單軸拉伸試樣頸縮現象的有效模擬。ZHANG[1]和Michael Briinig[2]等分別對頸縮現象進行了有限元模擬,由于早期的有限元工具能力有限,拉伸試樣在頸縮階段的模擬載荷P-V曲線同實驗結果差異較大。近十年中,隨著計算機技術與有限元商用軟件的飛速發展,大大拓展了數值模擬方法解決力學問題的能力。Nilsson[3]的研究表明,低速加載下加載速率對材料頸縮無顯著影響;Kazutake Komori[4]基于節點分離理論,實現了圓棒試樣的單軸拉伸頸縮過程的數值模擬,但并未與實驗結果進行比較。Tang等[5]基于損傷模型,嘗試完成無缺陷的單軸拉伸試樣頸縮模擬,但預測結果的精度尚未得到有效證明。Dumoulin等[6]利用光學測量獲取的εT-σT實驗曲線對板狀拉伸試樣P-V曲線進行了有限元模擬,其分析結果與實驗結果符合程度欠佳。Peng等[7]為實現成型工藝中的大變形分析,用大變形本構模型,通過構造小缺陷對單軸拉伸試樣進行了頸縮模擬,雖然頸縮前P-V曲線吻合良好,但對頸縮后的P-V曲線模擬效果不佳。Pino Koc等[8]討論了多種本構關系理論與實驗曲線的區別,采用計算機輔助識別和數學優化方法,獲得了材料頸縮前的真實本構并預測了其頸縮行為。Giuseppe Mirone[9]建立了一種表征頸縮區應力應變特征的理論模型,并測定了頸縮區應力應變分布。然而,文獻[8]和[9]所采用的本構關系曲線頸縮模擬結果均未與實驗結果進行比較。基于單軸拉伸有限元數值模擬,ManSoo Joun等[10]通過剛塑性有限元法完成無缺陷單軸拉伸模型的頸縮模擬,逐點調整有限元中本構曲線使P-V模擬曲線與實驗曲線一致,從而獲取材料全程εT-σT曲線。然而,該方法采用自編剛塑性有限元程序且算法不易實現,僅由一個試樣一種材料的P-V曲線計算獲得的εT-σT曲線真實性與精度尚需驗證。

文獻[11]基于體積不可壓縮理論提出了材料塑性變形微段分析法,給出了圓棒等直試樣真應力和真應變計算公式:

式中:d0——試樣的原始截面直徑;

d——試樣頸縮細腰部的瞬時最小截面直徑。

d值由DIC方法獲得;然而,該方法將頸縮階段最小截面上的應變作均勻分布假設尚缺乏有效性驗證,比如,若此方法獲得的d-V曲線與實驗結果接近,所預測的P-V曲線是否必然符合實驗,其合理性值得商榷。

本文系統地研究了構造初始缺陷誘發單軸拉伸試樣頸縮的數值分析方法,完成了單軸拉伸頸縮現象的有限元模擬并獲得拉伸試樣頸縮區輪廓線,進而討論了初始缺陷類型和尺寸對頸縮區輪廓線的影響。根據發展的頸縮分析方法,提出了一種結合實驗和有限元分析獲取全程單軸拉伸應力應變關系的新方法——TF方法。該方法結合單軸拉伸實驗與有限元分析,通過應用自制對中夾具、應變引伸計和CCD等測試手段獲得等直圓棒試樣的真實拉伸變形,得到P-V、d-V曲線和不同位移下的頸縮區輪廓線,結合有限元APDL命令流程序和迭代方法獲得試樣頸縮后直至破斷的材料等效本構關系曲線。基于該等效單軸本構關系進行有限元分析所得的P-V曲線、d-V曲線和頸縮區輪廓線均同實驗結果吻合,從而實現了材料頸縮現象的真實模擬以及頸縮后直至破斷時的真實應力應變的有效預測。

1 研究條件

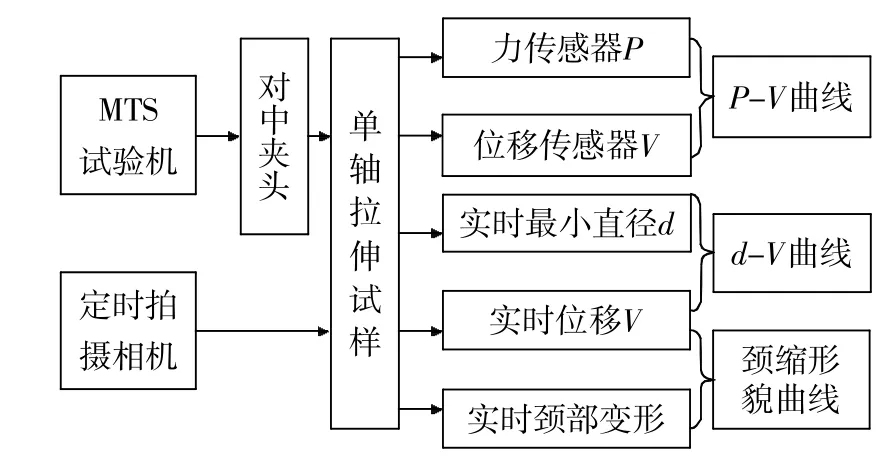

1.1 實驗系統

單軸拉伸實驗系統包括MTS材料試驗機(250kN,準確度5‰)、MTS632.12C-21應變引伸計(標距25 mm,量程50%,準確度5‰)、對中試樣夾具和CCD光測系統。單軸試驗系統及測試內容如圖1所示。單軸拉伸實驗采用位移控制加載,加載速率為0.02mm/s,等效應變速率約為500με/s。光測中,試樣輪廓構形尺寸和最小截面直徑采用Photoshop和GetData Grapher Digitizer測量,絕對誤差不超過0.03mm。光測在夜晚進行,測試時,關閉室內普通照明燈光,安置定向光源照射白紙背景,產生均勻散射背景光源,以增加試樣的對比度和幾何尺寸測量精度。

圖1 實驗系統框圖

為消除偏心加載對實驗結果的影響,拉伸試驗機與試驗機夾頭間采用自制對中夾具連接,該夾具通過一個與試樣螺旋相連的球形鉸置入內端面含半球面的圓筒,實現試樣與試驗機鉸鏈拉伸。自制對中夾具可有效消除拉伸實驗偏心。圖2為拉伸實驗的實景照片(其中包括對中夾具、應變引伸計和散射光源等)。為了考查對中夾具系統的對中效果,對同一試樣分別在4個方向測量彈性模量,結果表明各方向所測彈性模量直接誤差小于0.5%。

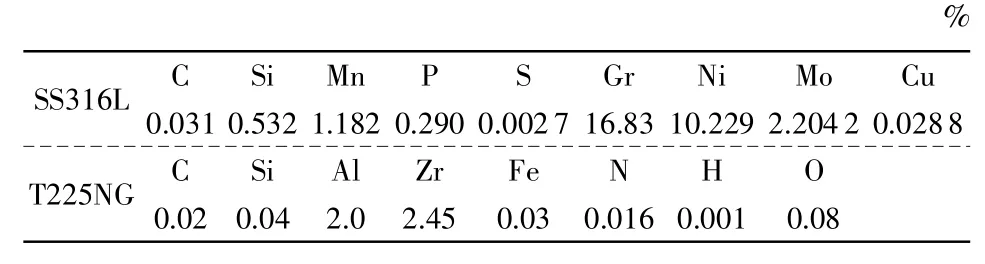

1.2 材料與試樣

實驗采用SS316L不銹鋼和T225NG鈦合金兩種材料,這兩種材料的機械性能如表1所示,其化學成分如表2所示。單軸拉伸試樣構形如圖3所示,每種材料各采用兩個試樣。

2 TF方法求真應力-應變曲線

2.1 單軸拉伸試樣頸縮行為的有限元模擬方法

延性材料拉伸試樣表面因加工車痕等缺陷的存在使得其工作段難以達到理想等直狀態,當拉伸載荷提升到一定程度后,試樣含缺陷區域的變形逐漸超過無缺陷區域,頸縮現象會隨之發生[12]。因此,含初始缺陷的拉伸試樣有限元模型可有效模擬出頸縮現象[13]。

圖2 拉伸實驗實景

表1 材料機械性能

表2 SS316L和T225NG化學成分

圖3 拉伸試樣幾何構形(單位:mm)

圖4(a)為5種表面含不同類型初始缺陷的(最大深度為δ)拉伸試樣半剖面構形,假設頸縮由缺陷處發生,通過有限元方法對拉伸試樣的頸縮行為進行模擬。

為研究缺陷類型及其最大深度δ對頸縮模擬的影響,圖4(b)給出了試樣半剖面有限元網格模型,圖中還給出了頸縮的模擬情況。為保證有限元模擬精度,在缺陷處進行網格加密,在加密的10 mm2范圍內,網格總數1120,節點數4505。

圖4 拉伸試樣的不同初始缺陷與頸縮模擬(單位:mm)

有限元分析中對單軸拉伸試樣網格模型采用位移加載方式,對于含不同初始缺陷的試樣模型,采用相同材料本構關系,在相同加載位移V下,計算不同缺陷類型和不同缺陷尺寸對頸縮區輪廓線和頸縮區最小橫截面直徑dmin的影響,如圖5和圖6所示。小尺寸缺陷下(δ=0.5μm),缺陷I和缺陷III試樣由于有漸進過渡區,初始缺陷對頸縮輪廓線影響不顯著;而在大尺寸缺陷下(δ=100 μm),初始缺陷引發的頸縮輪廓線差異較大。根據缺陷引發頸縮的尺寸效應,本文選擇缺陷I進行有限元計算。不同δ值僅對頸縮發生后的最小截面尺寸dmin造成影響。

圖5 V=16mm時頸縮區輪廓線的缺陷效應

圖7給出了初始缺陷最大深度δ為0.04~1.0μm時,對應的V=16 mm和V=18 mm時有限元模擬獲得的試樣頸縮區最小截面直徑dmin。由圖7可知,當δ<0.2μm時,dmin不隨δ變化而變化,當δ>0.2μm時,dmin隨δ增大而逐漸減小。由此可知,初始缺陷尺寸對頸縮模擬的影響隨δ的減小而逐漸消失,即建立含初始缺陷的拉伸試樣可以對材料單軸拉伸實驗全程進行精確模擬,缺陷尺寸變化對頸縮現象模擬的影響可忽略不計。

圖6 V=18mm時頸縮區輪廓線的缺陷效應

圖7 初始缺陷尺寸對頸縮模擬的影響

經有限元分析可分別提取試樣不同拉伸位移下的載荷P、頸縮根部橫截面直徑d和頸縮區形貌,由此繪出試樣拉伸直至頸縮破斷全程的P-V曲線、d-V曲線、頸縮區輪廓線的數值模擬結果。

2.2 不同材料本構關系曲線的真實性分析

根據SS316L單軸拉伸實驗可直接獲得材料工程應力應變曲線(Eng.curve),基于材料不可壓縮理論可由SS316L單軸拉伸實驗的未頸縮段獲得R-O(ramberg-osgood)本構關系,稱為TTCR(traditional true constitutive relationship),由文獻[11]方法也可獲得相應本構關系,圖8給出了同一試樣的3種本構關系曲線。由圖8可知,不同方法得到的本構關系曲線在大變形時差異顯著。

圖8 SS316L本構關系的表征曲線

將TTCR曲線和文獻[11]曲線作為本構關系分別用于有限元頸縮分析,計算得到拉伸試樣含頸縮的標距段全程P-V曲線和全程d-V曲線。圖9為兩種曲線的模擬結果和實驗結果。由圖9可知,基于TTCR和文獻[11]曲線所得的拉伸試樣P-V和d-V模擬曲線均在頸縮發生后較大程度的偏離實驗結果。若存在某種等效本構關系使得根據2.1節頸縮模擬獲得的拉伸試樣P-V曲線、d-V曲線和頸縮輪廓線與實驗結果較為符合,則該等效本構關系可視為真實本構關系,而基于現行方法給出的TTCR和基于文獻[11]給出的本構關系在頸縮發生之后將一定是失真的。

2.3 獲取材料單軸本構關系曲線的逐步逼近模擬等效方法

由圖9知,單軸拉伸實驗P-V曲線和d-V曲線實驗結果均處于基于TTCR曲線和文獻[11]曲線的有限元模擬結果之間,由此假設,真實單軸本構關系曲線處于TTCR曲線和文獻[11]曲線之間。由于材料不可壓縮性,分析P-V曲線重合度,試樣頸縮之前,單軸試樣等截面標距段曲線TTCR與材料真實全程本構曲線重合。因此將TTCR定為參考曲線1,上調文獻[11]曲線至頸縮點前重合為參考曲線2,如圖10(a)所示。

圖9 現行方法的實驗驗證

以拉伸試樣的d-V曲線或P-V曲線為判據,取兩條本構關系參考曲線1和曲線2的均值為第1次迭代曲線,若獲得的d-V曲線或P-V曲線在實驗曲線與參考曲線1所獲結果之間,則以第1次迭代曲線代替參考曲線1,以此類推使得有限元數值模擬的d-V曲線或P-V曲線與實驗曲線逐次逼近。

完成SS316L和T225NG兩組試樣的單軸拉伸實驗,以SS316L 1#試樣為例詳細闡述該方法的具體實施步驟:

1)分別以傳統R-O本構關系曲線和文獻[11]方法曲線,構造兩條參考本構關系曲線,如圖10(a)所示。

2)建立有限元模型,分別以兩條參考曲線為單軸本構關系曲線,計算并繪出其P-V曲線。

3)設參考曲線1與參考曲線2的平均曲線為第1次迭代曲線(1st iterative result)如圖10(a)所示;將第1次迭代曲線代入有限元模型中,計算其P-V曲線,第1次迭代曲線對應P-V曲線計算結果如圖10(a)所示。

4)由圖10(a)知,第1次迭代曲線比參考曲線1對應的P-V曲線更接近實際P-V曲線,以第1次迭代曲線代替參考曲線1,重復3)過程,直到模擬P-V曲線與實際曲線完全重合為止,如圖10(b)中TF Result所示。

圖10 迭代求解結果

5)用R-O模型擬合迭代求解得到等效的真實應力-應變曲線。

這種將單軸拉伸實驗(tensile test)和有限元數值分析迭代(finite element method)結合求取材料單軸本構關系曲線的方法簡稱為TF方法。當然,根據該方法得到的材料單軸本構關系曲線有效性需要在不同方面經受實驗驗證。

3 不同單軸材料本構關系模型的有效性驗證

如圖10(b)和圖11所示,使用TF方法得到的單軸本構關系曲線代入有限元計算中,得到的對應于SS316L的模擬P-V曲線、d-V曲線和頸縮區輪廓線與實驗結果吻合良好。因此,由TF方法得到的本構關系曲線能夠真實反映材料在拉伸全過程的變形特征,該曲線可以等效獲得材料直至破斷的真實本構關系。

另外,從圖11(a)可以觀察到參考曲線2(文獻[11])雖然與d-V實驗結果較為接近,但對應于圖10(b)中的P-V實驗結果在頸縮后卻差異很大。因此,僅靠通過光測獲得頸縮細腰直徑與位移的變化獲取材料本構關系是值得商榷的。

圖11 SS316L拉伸試樣d-V曲線與頸縮輪廓線的數值模擬結果與試驗結果

由圖10(b)和圖11(a)也可以看到,基于傳統實驗方法獲得的TTRC,代入有限元計算得到的d-V和P-V曲線在頸縮階段與實驗結果均不相符。

圖12(a)~圖12(c)給出了T225NG 1#試樣TF方法求解得到的P-V曲線、d-V曲線以及頸部變形曲線同對應實驗結果的比較情況。可見,所有求解曲線同實際光測曲線都吻合較好。

對于已完成的兩個SS316L試樣和兩個T2525NG試樣的單軸拉伸實驗,用TF方法分別獲取2#試樣單軸拉伸本構關系曲線和P-V、d-V模擬曲線與實驗曲線。圖13給出了不同試樣的P-V、d-V模擬曲線和實驗曲線,可見由TF方法得到不同材料、不同試樣的本構關系曲線得到的試樣P-V、d-V曲線預測結果均與實驗結果吻合良好。

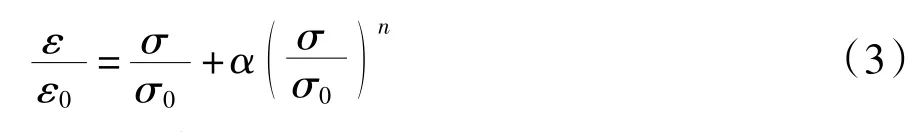

4 直至破斷的材料單軸大變形本構關系模型

對于符合冪律硬化特征的材料,其本構關系可用R-O模型描述:

式中:α——硬化系數;

n——硬化指數;

ε0——參考應變;

σ0——參考應力,通常取為流動應力。

圖12 T225NG合金試驗與模擬結果

圖13 基于TF方法的等效本構關系曲線(σ-ε)及其模擬獲得的P-V曲線、d-V曲線與實驗結果

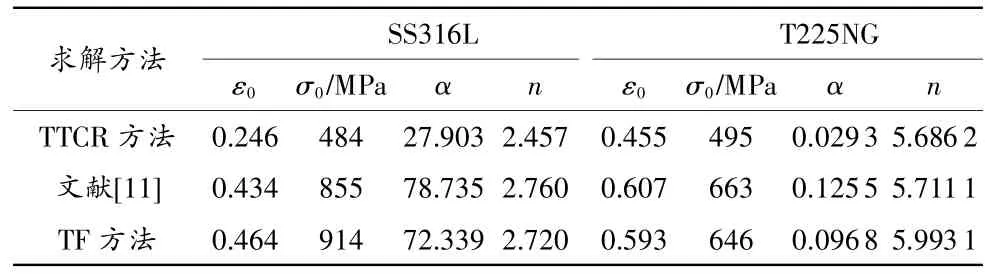

即σ0=(σs+σmax)/2,對于傳統單軸真應力-應變曲線,σmax取為抗拉強度σb,對于文獻[11]和本文的等效真應力-真應變曲線,σmax取為破斷時的應力σf。表3給出了分別根據傳統方法、文獻[11]方法以及本文TF方法得到的SS316L和T225NG合金的R-O模型參數,對應的應力-應變曲線如圖14所示。

表3 不同求解方法獲得的材料R-O模型參數比較

圖14 兩種材料不同試樣下的本構關系

5 拉伸試樣的破斷應力應變分析

基于TF法獲得的材料等效本構關系可對拉伸試樣頸縮區最小橫截面的應力分布進行分析。圖15給出了SS316L的1#試樣和T225NG的1#試樣頸縮根部截面上的軸向應力σy、Von Mises等效應力σeq和切應力分布。圖15中,x為細腰根部橫截面中心到邊緣的距離。當頸縮發生時,頸縮根部截面上應力分布不均勻,截面中心部位的應力大于根部應力。

圖15 兩種材料拉斷時沿最小直徑方向應力分布

設位移Vf為單軸拉伸試樣破斷時的標距段位移,可由有限元數值分析得到SS316L以及T225NG試樣頸縮根部截面中心的最大軸向應力σymax,最大等效應變εymax,最大等效應力σeqmax,最大等效應變εeqmax,最大切應力,最大切應變γmax,相關結果由表4給出。

表4 兩種材料的破斷應力應變

按傳統方法得到的 SS316L強度極限σb= 667 MPa,最大應變εmax=42%,T225NG強度極限σb= 550MPa,最大應變εmax=21%。可見,兩種方法得到的最大應力、最大應變差異明顯,因此TF方法得到的材料等效本構關系對于包括材料破斷的大變形分析和裂紋斷裂問題的精細分析有重要意義。

6 TF本構關系用于SS316 L漏斗試樣大變形分析

在對中夾具上完成SS316L漏斗試樣單軸拉伸實驗,加載速率0.002 mm/s,獲得P-V實驗曲線,圖16給出了漏斗試樣尺寸構形。分別代入傳統方法和TF方法獲取的SS316L單軸本構關系,對實驗過程進行有限元模擬,獲得模擬P-V曲線,圖17為漏斗試樣的模擬變形圖。

圖16 SS316L漏斗試樣(單位:mm)

圖17 漏斗試樣變形的有限元模擬

如圖18所示,與傳統TTCR模擬得到的P-V曲線相比,由TF方法獲取的模擬P-V曲線與實驗曲線更為吻合,從而證明了TF方法的有效性。取最小橫截面上最大應變繪制ε-P曲線對比可知,頸縮后的材料單軸本構關系對大變形分析影響較大。利用傳統方法得到的最大應變εmax=84%,而利用TF方法得到的最大應變εmax=97%。可以看出,與TTCR方法相比,TF方法可以給出材料頸縮后的全程真實應力應變曲線、斷點應力應變等關鍵數據,并且應用TF本構關系曲線進行有限元模擬計算,獲得的材料變形特征曲線比TTCR的模擬結果更加接近真實情況。

圖18 漏斗試樣拉伸模擬結果

由圖18可知,漏斗試樣破斷的實驗載荷Pf= 43.2kN,根據TF方法預測得到的材料破斷載荷Pf=45.7kN,與實驗結果較為接近,利用TTCR本構關系預測得到的破斷載荷Pf=47.7kN,與實驗結果誤差為10.41%。

7 結束語

1)提出了基于實驗和有限元模擬獲取材料本構關系的TF方法:應用微小尺寸缺陷有效模擬拉伸試樣頸縮變形的有限元方法;采用自制對中夾具、應變引伸計和DIC變形測試技術獲得拉伸試樣頸縮過程中P-V曲線、d-V曲線和頸縮區輪廓線的實驗方法;借助自編ANSYS APDL程序,提出以P-V曲線為判據獲取材料單軸本構關系曲線的有限元逐步逼近求解方法。

2)對SS316L和T225NG,采用TF本構關系對單軸拉伸試樣的P-V曲線、d-V曲線和頸縮輪廓線的有限元模擬結果均與實驗結果吻合良好。

3)對SS316L,采用TF本構關系對小曲率半徑漏斗試樣P-V曲線的有限元模擬結果與實驗結果較為吻合。

4)對SS316L和T225NG,應用TF方法得到了直至破斷的Ramber-Osgood本構關系參數;給出了兩種材料單軸拉伸試樣頸縮達到臨界破斷時頸縮區最小橫截面上的應力應變分布;給出了材料破斷時的最大應力和最大應變。

[1]Zhang K S.Technical note fracture prediction and cecking analysis[J].Engineering Fracture Mechanics,1995,52(3):575-582.

[2]Briinig M.Numerical analysis and modeling of large deformation and necking behavior of tensile specimens[J]. Finite Elements in Analysis and Design,1998(28):303-319.

[3]Nilsson K.Effects of inertia on dynamic neck formation in tensile bars[J].European Journal of Mechanics-A/Solids,2001,20(5):713-729.

[4]Komori K.Simulation of tensile test by node separation method[J].Journalof Materials Processing Technology,2002,125(126):608-612.

[5]Tang C Y,Fan J P,Lee T C,et al.Simulation of necking using a damage coupled finite element method[J]. Journal of Materials Processing Technology,2003(139):510-513.

[6]Dumoulin S,Tabourot L,Chappuis C,et al.Determination of the equivalent stress-equivalent strain relationship of a copper sample under tensile loading[J].Journal of Materials Processing Technology,2003(133):79-83.

[7]Peng X,Balendra R.Application of a physically based constitutive model to metalforming analysis[J].Journal of Materials Processing Technology,2004(145):180-188.

[8]Koc P,Stok B.Computer-aided identification of the yield curve of a sheet metal after onset of necking[J]. Computational Materials Science,2004(31):155-168.

[9]Mirone G.A new model for the elastoplastic characterization and the stress-strain determination on the necking section of a tensile specimen[J].International Journal of Solids and Structures,2004(41):3545-3564.

[10]Joun M S,Eomc J G,Lee M C.A new method for acquiring true stress-strain curves over a large range of strains using a tensile test and finite element method[J]. Mechanics of Materials,2008(40):586-593.

[11]王長利.真應力-真應變計算模型及測試系統:中國,200810064955[P].2008-12-10.

[12]劉瑞堂,姜風春.單軸拉伸試樣的頸縮過程及形變強化特性的影響[J].物理測試,1998(5):5-8.

[13]索忠林,劉穎.帶缺陷試樣的穩定性與頸縮解析[J].長春大學學報:自然科學版,2006,16(4):1-4.

Approach for full-range uniaxial constitutive relationships of ductile materials

YAO Di,CAI Li-xun,BAO Chen

(School of Mechanics and Engineering,Southwest Jiaotong university,Chengdu 610031,China)

The description of constitutive relationships of materials up to failure is very significant for the analyses of large deformation and fracture problems of engineering structures.This paper presents a new method to determine the full-range uniaxial constitutive relationship of a material. This approach combining tensile tests that lead to specimen necking and the finite element method is named as TF method.The method firstly implements the necking simulation of a tensile specimen by constructing an initial defect.And then the deformation of the specimen in gauge length range,the cross section diameter at necking root and necking contours of the specimen can be measured by using the self-made centering clamps,DIC (digital image correlation)technique and strain sensor.Finally,ANSYS APDL command stream program is developed to conduct the iterative solution of the constitutive relationship based on load versus displacement curve.The research results show that the necking simulation results of the specimens for 316L stainless steel and T225NG titanium alloy are much closed to the testing results.The simulation for a funnel specimen ofSS316L with smallcurvature radiusisinvestigated.Besides,the parametersof Ramberg-Osgood constitutive model and the failure stress distributions on the cross section at necking root of the specimens for the two materials are given.

TF method;uniaxial tension;necking deformation;large deformation;finite element simulation;constitutive relationship of materials

O346.1;TG113.25;TG142.33;TM930.12

:A

:1674-5124(2014)05-0005-09

10.11857/j.issn.1674-5124.2014.05.002

2014-04-09;

:2014-06-03

國家自然科學基金項目(11072205)

姚 迪(1990-),男,山東荷澤市人,博士,研究方向為材料本構關系與斷裂力學。