液壓系統熱能回收技術在船舶上的應用

重慶交通大學航海學院 韓雪峰 彭中波

一、引 言

經濟的可持續發展已變成全球所有國家的共識,聯合國為此也呼吁全世界每個國家都要重視發展節能型經濟。近些年,我國的造船業和國家整體經濟形勢一樣,發展很快,形勢喜人,產品有很強的競爭力。但要獲得長期的競爭力,必須從戰略上重視節能技術的研究和開發。船舶是能源消耗非常大的運輸工具,高能耗一方面使船舶運行成本很高,另一方面船舶運行也給環境帶來了很大的壓力。因此,如何有效降低能耗,是一個現實而又重大的課題。本文主要從液壓系統熱能回收技術方面進行船舶液壓系統節能研究。

二、節能型的油溫控制系統

船舶液壓系統的流體不僅具有運動和動力的傳遞作用,還有進行潤滑和冷卻的作用。但是油液也容易因此吸收大量熱量使溫度迅速上升,由于溫度的變化對油液動力粘度和潤滑性影響很大,是系統正常高效運行的重要影響因素,因此溫度的變化對液壓系統的性能有重大影響。

油溫的控制主要分為加熱和冷卻兩個方面,如上所述的情況,油液在吸收了大量的熱能之后需要采取冷卻措施,否則不僅會對油液自身的品質產生不良影響,高溫高熱也會對重要零部件的形變有所影響;而當液壓系統處于剛啟動或者冬季氣溫較低時,油液則需要預熱或者加熱后才能進行使用。

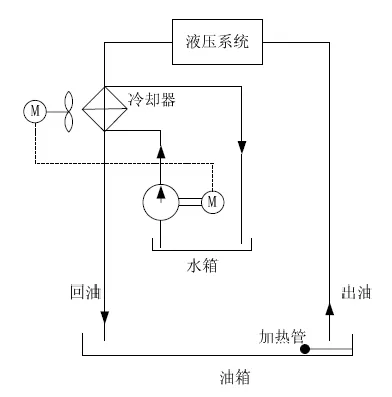

傳統的加熱方式是在油箱中放置安裝一個電加熱管,這種方式的優點是簡單易行,但一個明顯缺陷是加熱管附近的油液易產生局部過熱,使油液變質而嚴重影響使用性能,而其余地方受熱效果卻不明顯。當油液溫度偏高時,傳統的冷卻方式是采用冷卻器進行水冷或采用風扇將熱量排放到空氣中(風冷),如圖1 所示。

圖1.傳統油溫

這種方式的主要問題是能量流失嚴重,液壓系統做功大量的能量轉化為熱能,使液壓油溫度升高,直接的風冷使能量白白流失于周圍的環境。如果能將這部分能量進行回收再利用,將提高船舶液壓系統的能量利用率,對節能減排起到重要作用。

從提高能量利用率的角度考慮船舶液壓系統溫度控制方法,需要解決的問題是首先需要滿足油液的冷卻和預熱的問題,解決原有加熱部分局部過熱和冷卻方法效率低下的問題,然后是將隨風流失部分的熱能進行回收和再利用。

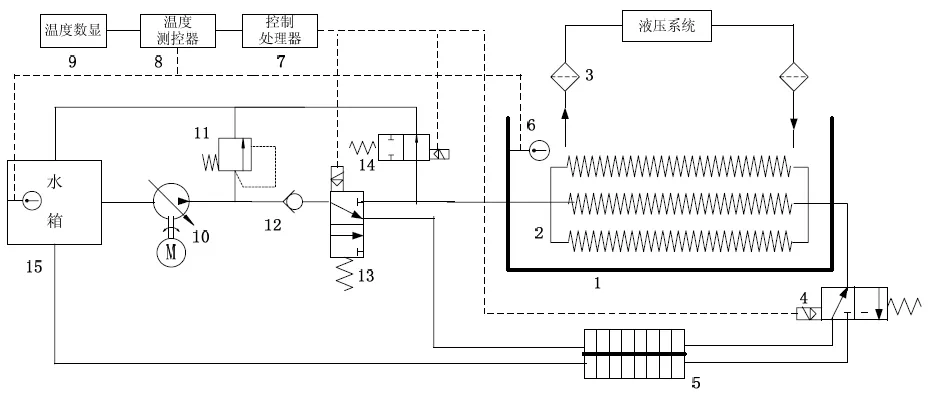

鑒于上述情況,對原有的溫度控制循環系統進行改進,改變為一種節能型的油溫控制系統,其原理如圖2所示。

圖2 冷卻模式結構示意圖

在結構方面,為了避免原來加熱管的局部過熱性問題,采用如圖2中的熱交換管,薄壁的螺旋形熱交換結構大大增加了換熱面的接觸面積和管道內液體的湍流作用,提高了熱交換效率;而蓄熱裝置的增加和運用則可以將熱水的高熱量換存起來,使熱能得以回收而不是隨風排向外界環境浪費;選用了三個換向閥,通過與控制中心的配合,可以實現冷卻模式油液熱量的回收和預熱模式油液使用前的預熱的切換。管道內換熱用水的流速和時間由各傳感器提供信號并與控制中心進行配合完成。圖2中流體的流向充分應用了逆流換熱的原理,逆流是冷熱流體之間流動的方向相反,工作時管道外的油液由出口向入口流動,管道中的冷卻水則是從液壓系統的入口向出口處流動,這樣逆向的流動平均溫差較大,在傳熱面積一定的條件下可以傳遞更多的熱量。

圖3是油液溫度過高時執行冷卻模式的示意圖,首先由溫度傳感器測出油液溫度并進行數顯反饋到控制處理中心,若溫度偏高,冷卻模式電機啟動讓水從左邊的入口進入,進行熱交換完畢之后從右邊出口排出,水中帶有大量的熱能通過蓄熱交換裝置的吸收暫存起來,失去熱量的冷卻水返回水箱。

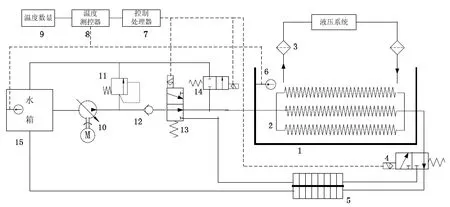

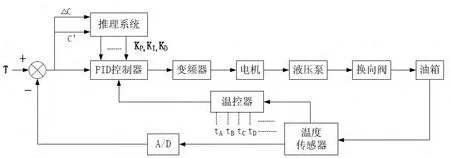

相反,當油液需要預熱或加熱的時候,系統的方向控制閥4、13、14 進行換向,進入熱模式工作,溫度相對較低的水通過蓄熱器換出熱量,溫度上升后進入熱交換器中,對溫度相對較低的油液進行預熱,通過熱傳遞后的冷卻水通過方向控制閥14 回到水箱作下一次循環用。這種模式是上一種冷卻模式的切換,是由各控制閥體的有效切換配合進行的。由兩種模式的工作過程可見,整個過程中冷卻水的控制比較關鍵,因為溫度的控制過程中常出現的問題是控制調節的滯后性。為了把握好換熱過程中水的流動速度和流通時間,采用如圖4所示的控制方案:冷卻水流速的控制是通過PID控制器控制變頻電機調節泵的流量來實現的,安裝在油箱的溫度傳感器測出油液的溫度,并反饋回來與設定需求的目標溫度值進行對比,產生溫差信號△C和溫差變化率信號C’作為輸入,通過推理系統對PID控制參數KP、KI、KD進行整定,從而通過PID 控制器調節泵的排水量,使其有良好的動、靜態性能。

圖3 熱模式結構示意圖

圖4 溫度控制方案框圖

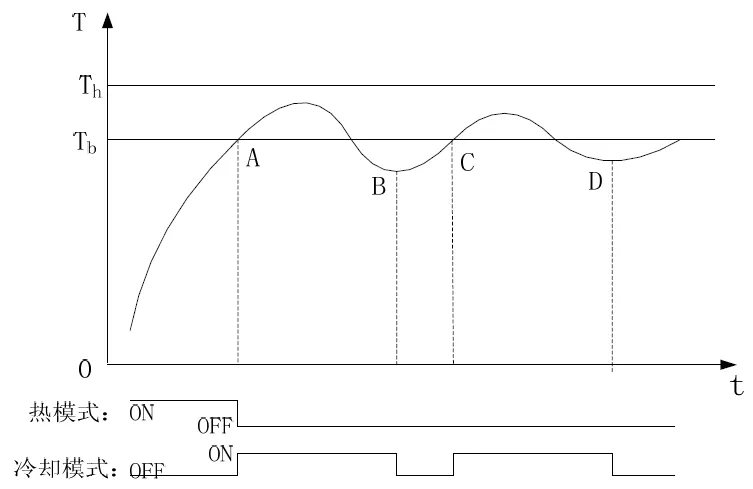

圖5 溫度變化趨勢圖

冷卻水流動時間的控制是通過反饋回來的溫度信號綜合溫差交換效率的情況確定冷卻水開啟和關閉的時間點tA、tB、tC、tD…。當實際溫度到達某點時,溫度控制器就會發出相應的信號,控制冷卻水的通斷。溫度隨控制過程的變化趨勢如系統剛啟動時油液需要預熱,進入熱模式使油液溫度升高,當達到具有最佳性能的溫度Tb時,該模式停止。由于系統內摩擦和功率損耗等因素,轉化成的熱能使溫度繼續上升,為避免超過溫度上限Th,在A點啟動冷卻模式。當溫度降至B點時停止冷卻,系統溫度停止下降,直到下一個冷卻時間點C到來時再啟動電機。這樣系統的油溫便可維持在最佳范圍內,使工作過程中的油液具有最佳的粘度和使用性能。

三、結 論

液壓系統溫度控制和熱能回收技術克服了原有系統加熱和冷卻方法的弱點,并對因傳統方法流失部分的熱能進行回收再利用,達到了節能的目的,同時溫度的實時控制也使油液保持在一個相對良好工作的溫度范圍內。

[1]李杰仁.輪機自動化[M].北京:科學出版社,1996.

[2]雷天覺.新編液壓工程手冊[M]. 北京理工大學出版社, 1998.

[3]徐濱士.綠色再制造工程的進展與發展趨勢

[4].科學技術與工程,2001,1(1): 24~29.