增設C2蒸汽過熱器提高余熱發電能力的分析

包文忠,劉忠成,張福濱

增設C2蒸汽過熱器提高余熱發電能力的分析

Analysis of Improving the Power Generation Capacity of Waste Heat by Adding a C2Cogeneration Steam Superheater

包文忠1,劉忠成2,張福濱2

本文以某5000t/d新型干法水泥生產線雙壓余熱發電系統為例,分析了在窯尾C2預熱器中增設SP鍋爐蒸汽過熱器對水泥及余熱發電系統的影響,并做了投資收益對比。結果表明,增設SP-SH蒸汽過熱器,不采取措施會使熟料熱耗增加14671kJ/t熟料(0.5kg標煤/ t),余熱發電量可提高728kW,相當于在使余熱電站總投資增加<7%的情況下使余熱發電量增加9%,增加的投資在1.6年左右即可收回。關鍵詞:C2預熱器;SP-SH蒸汽過熱器;余熱發電;能量梯級利用;熱耗

1 引言

水泥窯低溫余熱發電技術因其在降低水泥生產成本的同時,還能得到良好的環境效益,一經提出就得到了國家政策的大力支持和提倡,因此在天津水泥工業設計研究院有限公司率先推出此項國產化技術后,受到了業內專家的廣泛關注。在不影響水泥窯產量和質量的情況下,實現余熱發電量的最大化與水泥單位綜合能耗的最小化。

綜合國內的研究現狀,為了提高余熱發電量,有的以篦冷機的改造及取風口位置合理的選擇為切入點[1][2][3],有的以加強管道的保溫及減少閥門的泄露等為重點[1][2][4],有的以熱力系統及熱力參數的選擇作為突破口[5-9],有的以提高中控操作和運行水平作為提高發電量的途徑[4][10][11]。

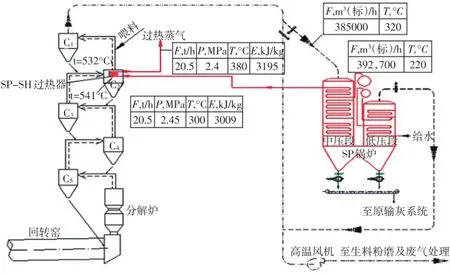

圖1 SP-SH蒸汽過熱器的布置方式

筆者認為,在C2預熱器中增設窯尾鍋爐的蒸汽過熱器(下文稱為“SP-SH蒸汽過熱器”)是提高余熱發電量的有效途徑。由于窯尾余熱鍋爐的進氣溫度一般為300~330℃,而窯頭鍋爐的進氣溫度通過取風口的合理選擇可以達到360~420℃,因此窯尾廢氣溫度限制了窯尾主蒸汽參數的提高,進而限制了整個余熱電站的主蒸汽參數的提高,從而限制了余熱發電量的增加。增設SP-SH蒸汽過熱器的目的就是通過提高窯尾鍋爐的主蒸汽參數提高全廠的余熱發電能力。這種方法在國內已有學者作了論述[4][9],本文將以某5000t/d新型干法水泥生產線余熱發電系統為例對此方法作一簡單的分析。

2 SP-SH蒸汽過熱器的布置方式

SP-SH蒸汽過熱器布置在C2級預熱器內,見圖1。

在窯尾布置的SP余熱鍋爐分為蒸汽中壓段、蒸汽低壓段兩段運行:蒸汽中壓段生產2.45MPa(a)-300℃的過熱蒸汽,蒸汽通入布置在C2級預熱器內的SP-SH蒸汽過熱器,SP-SH蒸汽過熱器將SP爐蒸汽中壓段生產的2.45MPa(a)-300℃過熱蒸汽繼續過熱至2.4MPa(a)-380℃,然后與窯頭余熱鍋爐生產的2.4MPa(a)-380℃的過熱蒸汽混合做為汽輪機主蒸汽。

3 增設SP-SH蒸汽過熱器對系統的影響

與常規余熱發電系統相比,增設SP-SH蒸汽過熱器之后,對余熱發電量有較大的貢獻,但是對熟料熱耗、SP鍋爐的鋼耗會有一定的影響。

3.1 對熟料熱耗的影響

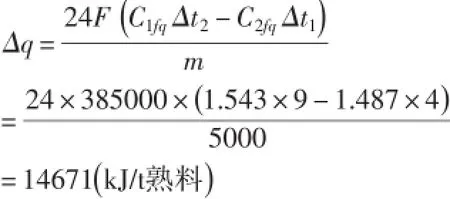

在窯尾C2級預熱器內增設SP-SH蒸汽過熱器之后,過熱蒸汽溫度升高到了380℃。經計算,出C2級預熱器進C1級預熱器的廢氣溫度由541℃降低到532℃,降低了9℃,進而導致C1級預熱器出口的廢氣溫度也要降低4℃左右。如果不采取適當的措施,在C1級預熱器煙氣的5℃的溫升要有對應的增加煤耗的熱量來補充,熱耗的增加為:

式中:

F——窯尾廢氣的流量,m3(標)/h

C1fq——出C2級預熱器的廢氣比熱,kJ/(m3(標)·℃)

C2fq——出C1級預熱器的廢氣比熱,kJ/(m3(標)·℃)

Δt1——增設SP-SH蒸汽過熱器后C1出口的廢氣溫度降低量,℃

Δt2——增設SP-SH蒸汽過熱器后C2出口的廢氣溫度降低量,℃

m——水泥窯熟料的日產量,t/d

一般情況下,在進行水泥生產線設計及施工時,為了減少窯尾增濕塔噴水量及保護窯尾高溫風機,要采取適當的方法來降低窯尾高溫風機入口的廢氣溫度,主要措施就是C1級預熱器本體及其出口廢氣管道的保溫僅僅按照防燙傷保溫進行設計(也就是說有意讓廢氣熱量放散來降低廢氣溫度)。如果加強C1級預熱器本體及其出口廢氣管道的保溫,則出C1級預熱器的廢氣溫度可高于設計值320℃。

水泥窯配套建設余熱電站后,窯尾鍋爐充分吸收了窯尾廢氣的熱量,窯尾增濕塔不再噴水,窯尾高溫風機也不會再超溫,因此需按經濟性保溫來加強C1級預熱器本體及其出口廢氣管道的保溫。根據經驗,補充加強C1級預熱器本體及其出口廢氣管道的保溫后,可使出C1級預熱器的廢氣溫度提高10~15℃,這樣做可基本消除增設SP-SH蒸汽過熱器后對熟料熱耗的影響。

3.2 對SP鍋爐鋼耗的影響

鍋爐鋼耗量的增加主要體現在過熱器受熱面(蒸發器、省煤器實際上也會略有變化,本文先忽略不計)、鍋爐結構件以及蒸汽管道重量的增加。

3.2.1 SP-SH蒸汽過熱器鋼耗的增加

在窯尾C2級預熱器內增設SP-SH蒸汽過熱器之后,在提高主蒸汽溫度的同時,為了提高電站效率,也可以提高主蒸汽的壓力。主蒸汽的壓力可以從常規余熱電站的低壓(1.25MPa左右)提高到次中壓(2.45MPa左右),即SP鍋爐蒸發段的飽和溫度(也就是過熱器的入口溫度)從194.2℃提高到228.0℃,即主蒸汽的參數從1.25MPa-300℃提升到2.4MPa-380℃。對于后者,過熱器吸熱量為3192-2802=390kJ/kg,前者的過熱器吸熱量為3045-2787=258kJ/kg,因此加裝SP-SH蒸汽過熱器后,單位質量蒸汽的吸熱量增加132kJ/kg。根據傳熱量及傳熱系數,可以計算出多消耗的鋼材量。

另外,由于SP-SH蒸汽過熱器處于高溫區,因此蒸汽管道的材質應略為提高,一般采用20G、15CrMo或者12Cr1MoV。

3.2.2 加裝SP-SH蒸汽過熱器后結構件重量的增加

加裝SP-SH蒸汽過熱器后,除了利用C2出口煙氣管道做支撐外,一般來說還需設計外部框架來加強支撐,因此結構件重量會略有增加。

3.2.3 加裝SP-SH蒸汽過熱器后總重量的增加

對于一條國內常規5000t/d水泥生產線,加裝SP-SH蒸汽過熱器后,總重量增加約250t。考慮到受熱面將采用高等級鋼材,按1.2萬元/噸計算,則需增加費用約300萬元。國內一般地區5000t/d水泥生產線余熱發電投資約4500萬元,則總費用增加約6.7%。

3.3 對余熱電站系統的影響

3.3.1 對余熱發電量的影響

增設SP-SH蒸汽過熱器后,主蒸汽的參數從1.25MPa-300℃提升到2.4MPa-380℃,即鍋爐出口主蒸汽的焓值從3045kJ/kg提高到3192kJ/kg,綜合考慮到鍋爐出口到汽輪機進口沿程的壓力和溫度損失,相當于汽輪機進口主蒸汽焓值從3026kJ/kg提高到3176kJ/kg。假設兩種情況下的排汽壓力均為0.0075MPa,則兩者排汽焓值約為2574kJ/kg。因此相當于增設SP-SH蒸汽過熱器以后,汽輪機的有效焓降從452kJ/kg提升到602kJ/ kg,增幅為33.18%。經過計算,發電功率可以增加728kW,約占原余熱發電量的9%。

增設SP-SH蒸汽過熱器后,提高了主蒸汽的品質。給水泵的揚程由低壓增加到次中壓需要增加功率增加耗電量,凝結水泵的功率基本不增加。因此電站自用電略有增加,根據經驗,自用電率增加<1%。

3.3.2 對余熱發電系統的影響

增設SP-SH蒸汽過熱器后,余熱鍋爐換熱面積大,可以從根本上保證電站能夠適應水泥生產的大范圍波動,從而提高電站的運轉率、可靠性及安全性。

采用較高的主蒸汽壓力和溫度,為汽機采用大范圍變化主蒸汽壓力和溫度的滑參數運行創造了條件。

4 增設SP-SH蒸汽過熱器的經濟性分析

經過上節分析,增設SP-SH蒸汽過熱器會引起余熱電站三方面投資的增加:一是強化C1級預熱器本體及其出口廢氣管道的保溫的費用;二是SP-SH蒸汽過熱器設備及建安的費用;三是SP余熱鍋爐蒸發段重量增加引起的費用。結合目前工程造價水平,三方面綜合考慮,增加的費用約為300萬元,還不到余熱電站工程總投資的7%。

增設SP-SH蒸汽過熱器可使發電功率增加728kW,全廠自用電按增加1%計算,增加耗電量約81kW。則加裝SP-SH蒸汽過熱器后,可增加供電647kW。按照年運行7200h,用電收益0.4元/kWh(外購電0.5元-發電成本0.1元)計算,年收益約為186萬元,因此300萬元的投資,1.6年即可收回成本。

5 結論

(1)在窯尾C2級預熱器增設SP-SH蒸汽過熱器,在不采取措施的情況下會使熟料熱耗增加14671kJ/t熟料,若補充加強C1級預熱器本體及其出口廢氣管道的保溫可在一定程度上彌補此部分的熱量損失。

(2)增設SP-SH蒸汽過熱器,雖然會導致余熱電站鋼耗增加,但也會在提高電站可靠性的同時使余熱發電量提高728kW,實際供電量可增加647 kW。

(3)增設SP-SH蒸汽過熱器,在使余熱電站總投資增加<7%的情況下使余熱發電量增加9%,對應的投資在1.6年左右即可收回成本。

(4)對于SP-SH蒸汽過熱器,在設計時應充分結合現場情況,采用合適的受熱面結構型式及受熱面管節距,選擇適宜的廢氣流速及防磨板片的材質型式,以便于清灰、利于檢修、減小廢氣阻力及受熱面磨損。

[1]李建軍,王慶榮,關來慶.提高純低溫余熱發電量的幾項措施[J].中國水泥.2013(02): 93-94.

[2]李宵澎,尹遜偉.提高余熱發電量的兩項改進措施[J].四川水泥.2012(01):92.

[3]周合江,魏佳亭,徐博.提高窯頭鍋爐蒸發量的改造[J].中國水泥.2012(11):74-75.

[4]唐占甫.從水泥工藝上提高余熱發電量的探討[J].水泥工程.2011(03):78-80.

[5]陸艷華.水泥窯純低溫余熱發電系統優化研究[D].華南理工大學.2011.

[6]張鄧杰,等.水泥窯余熱發電技術的分析及優化[J].動力工程.2009(09):885-890.

[7]張福濱.常規擴展余熱發電系統和非常規余熱發電系統介紹[J].水泥.2007(09):35-37.

[8]張福濱,賴鐵鋼.單壓余熱發電系統主蒸汽參數的選擇[J].水泥.2006(10):32-35.

[9]唐金泉,常子岡.提高水泥窯純低溫余熱發電能力的措施[J].中國水泥.2005(05):47-50.

[10]張健,巴太斌.提高水泥廠純低溫余熱電站發電潛力的幾點體會[J].河南建材.2011(03):134-135.

[11]劉洋.提高低溫余熱發電量的措施[J].中國水泥.2008(02):70-72.

TQ172.622.22

A

1001-6171(2014)03-0100-03

通訊地址:1新疆天山水泥股份有限公司,新疆烏魯木齊830000;2中材節能股份有限公司,天津300400;

2013-07-24;編輯:趙蓮