一種回轉工作臺臺面的設計和加工技術

葉文俊,張力,林樹海,陳正祥

(沈機集團昆明機床股份有限公司,云南昆明 650203)

一種回轉工作臺臺面的設計和加工技術

葉文俊,張力,林樹海,陳正祥

(沈機集團昆明機床股份有限公司,云南昆明 650203)

闡述一種拼接式回轉工作臺臺面的設計和加工技術,重點講述了工作臺臺面的拼接、定位、單件加工、合加工等技術,保證了大型重載回轉工作臺的精度和使用性能,解決了大型重載回轉工作臺的制造、運輸等難題。

大型重載;回轉工作臺;拼接

回轉工作臺是落地式銑鏜床、大型銑鏜加工中心的關鍵特殊附件之一,與主機配合,能對工件進行角度銑削、調頭鏜孔、多面加工,能連續地加工圓柱面或端面,擴大了主機的工藝范圍,提高了工作效率,因此在航空、航天、船舶、能源、軌道交通、冶金、工程機械等領域,得到了廣泛應用[1]。

某公司研發的承重160×104N及以上的重型回轉工作臺,長度和寬度都在5~10m之間。由于受到鑄造、加工設備、行車、運輸工具等因素的制約,如此大的回轉工作臺臺面不能設計成一個整體,只能采用拼接的方式達到所需要的長度和寬度。大型工作臺臺面平面度要求中凹0.03~0.06 mm,同時要求與工作臺回轉導軌面平行度在0.02 mm內。如何使拼接起來的臺面達到要求并且保持精度,其設計和加工都是一大難題。通過深入分析、研究,結合該公司幾十年設計制造精密鏜床、精密回轉工作臺的經驗,得出了以下解決方案[2]。

1 回轉工作臺臺面的結構設計

該公司設計承重160×104N的回轉工作臺,臺面尺寸為5 m×6 m。而公司加工“工作臺類零件”的條件為:采用磨削方式加工時,工作臺寬度不大于3.5 m;采用銑削方式加工時,工作臺寬度不大于4 m;采用車削方式加工時,工作臺對角線不大于5 m。該回轉工作臺已經超出了公司現有的加工能力,只能采取拼接的形式進行設計和加工。

1.1 工作臺面的拼接結構

5 m×6 m工作臺臺面采用三件 (一主二輔)拼成一體的拼接方式,即中間的2號工作臺為主工作臺,兩邊的1、3號工作臺為輔工作臺,三件進行拼接,見表1。

表1 工作臺臺面的拼接方式

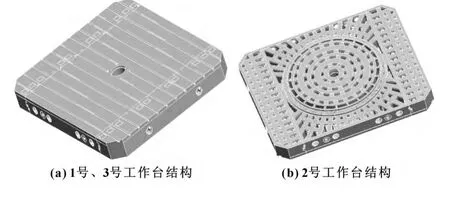

2號工作臺采用“圓形筋”+“放射狀筋”結構,該結構對應回轉的圓形導軌,能有效提高工作臺的承載能力;1號、3號工作臺采用縱、橫交錯筋形成箱式結構,通過增減中間腔可以形成不同寬度尺寸的工作臺如1.5 m×5 m、2 m×5 m等,具有較好的適應性。工作臺結構如圖1所示[3-4]。

圖1 工作臺結構示意圖

這樣設計,工作臺承載的B軸靜壓導軌面和定心芯軸都在2號工作臺上,拼接1、3號工作臺不會對靜壓導軌面和定心芯軸的精度產生影響,也就不會影響工作臺的工作精度;而且最寬的2號工作臺寬度只有4 m,較好地解決了毛坯鑄造、單件加工、運輸等難題。

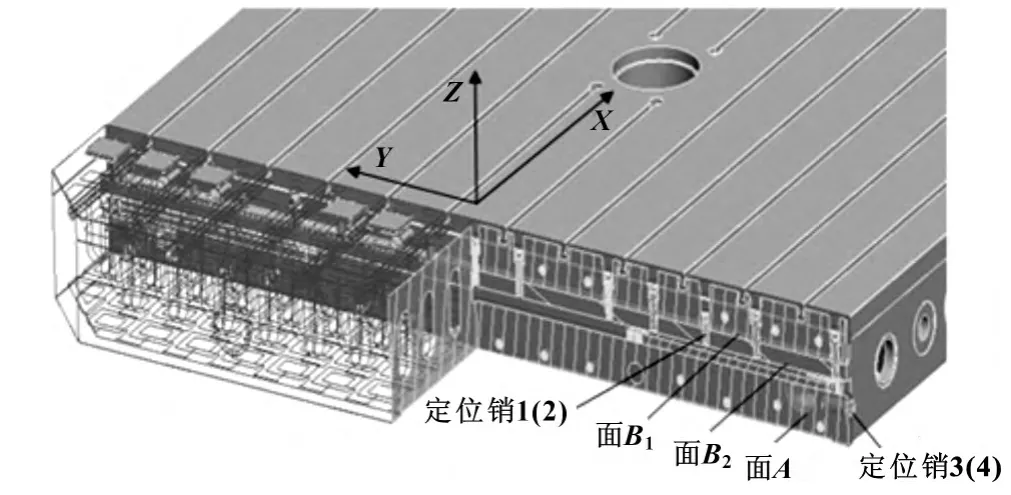

1.2 拼接結構的定位和緊固

拼接臺面的定位采用“二面一銷”的形式:面A限制直線坐標X和旋轉坐標B、C,面B1限制直線坐標Z和旋轉坐標A,定位銷1限制直線坐標Y。采用Z向一排螺釘、X向二排螺釘的方式緊固,確保穩定可靠[4]。

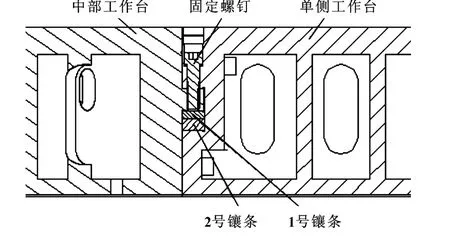

由于1、3號工作臺自重和承重都較大,為了增加拼接面的強度和剛度,采用了過定位的方式,即在“二面一銷”的基礎上Z向增加了定位銷2,Y向增加了定位銷3、定位銷4,增加鑲條使面B2接觸再進行定位。過定位雖然增加了制造難度,但是大大提高了拼接處的強度和剛性,如圖2所示。

圖2 工作臺拼接結構的定位和緊固示意圖

2 工作臺臺面的加工

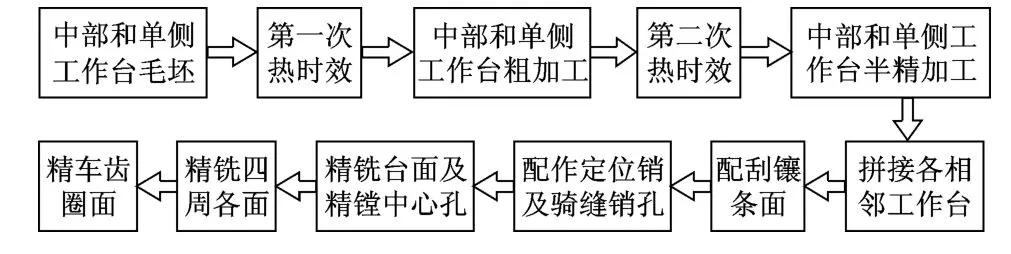

回轉工作臺的加工分為粗加工、時效、半精加工、合加工等工序,其主要加工工藝流程如圖3所示[5]。

圖3 工作臺加工工藝流程

下面重點闡述工作臺拼接面的加工技術和鑲條面配刮技術。

2.1 拼接面的加工

對于拼接工作臺來說,拼接面的直線度、平面度、相互的垂直度等精度,直接影響到工作臺拼接后加工余量的均勻度以及工作臺臺面的平面度,因此,拼接面的加工非常關鍵,如果解決不好,會給后續的精加工、裝配造成很大的困難。通過分析,采用了以下加工方法,該方法能有效地控制拼接面的一致性及精度要求。

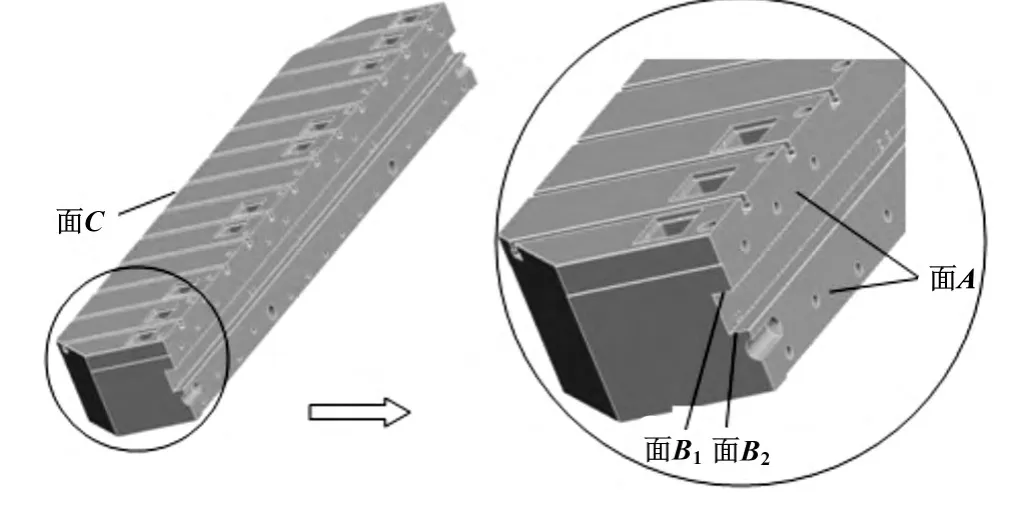

(1)對于單側工作臺,如圖4所示,為了消除工作臺結合處的反作用力,拼接結合面A要求平面度0.02 mm以內,結合面B1、B2要求直線度0.02 mm,且要求垂直于面A 0.02 mm,由于其臺面寬度僅為1 m,所以在加工時首先將連接孔加工完成后,再進行拼接面的加工,否則連接孔的加工會造成拼接面的直線度變化最終難以滿足要求。

圖4 單側工作臺示意圖

拼接面的精加工選擇磨削的方式進行,采用進口高精度導軌磨進行磨削。磨削時采用側立狀態進行加工,即以面C為基面,校平面A,同時校正面B1或B2,保證正向及側向直線度后進行磨削。在磨削時,為了防止零件變形,采用側頂的方式頂緊,而不能使用壓板壓緊[6]。

(2)對于中部工作臺,如圖5所示,與單側工作臺面A貼合面A'要求直線度0.02 mm內,與單側工作臺面B1、B2貼合面 B1'、B2'要求直線度0.012 mm,且與面A'垂直度在0.015mm內,由于中部工作臺寬度超過導軌磨和龍門銑的過寬,所以工作臺的面A'、B1'、B2'只能在落地鏜上進行精銑。精銑時以工作臺大面為基面,校正面A,保證側向直線度;采用進口高精度落地銑鏜床,使用進口山特維克方肩面銑刀精銑面A',采用長刃玉米銑刀精銑面B1'、B2',精銑時保證對接面平面度及相互垂直度,以確保后續加工時各工作臺臺面和齒圈面余量均勻。加工余量不均勻會造成切削力變化大,導致加工應力不均勻,從而影響工作臺精度的穩定性;加工余量均勻,可減少后續精加工工作量,提高加工效率[6]。

圖5 中部工作臺示意圖

2.2 鑲條面的刮研

工作臺定位、連接好后進行鑲條的刮研工作。鑲條面的刮研精度是影響工作臺拼接后精度的重要因素,如果刮研時接觸面積沒有達到一定要求,會造成工作臺拼接面局部受力不均,使臺面精度超差,進而影響到整個回轉工作臺的精度,所以需要尋求可靠的刮研辦法,在保證刮研精度的同時,還要保證效率。

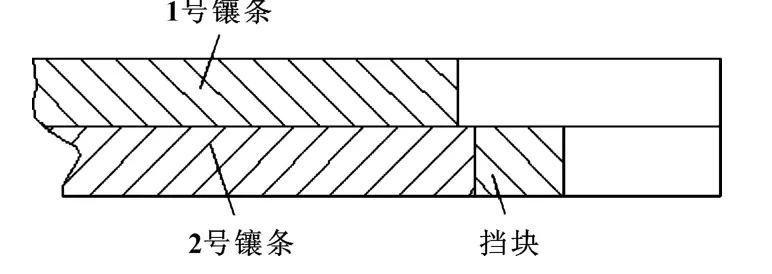

鑲條結構如圖6所示,刮研過程分為以下6個步驟:

(1)檢查2號鑲條的接觸點,要求接觸12點/(2.54 cm2)以上,如果達不到,刮研至要求。

(2)用2號鑲條檢查單側工作臺及中部工作臺的鑲條結合面,要求接觸12點/(2.54 cm2)以上,如果達不到,刮研至要求。

(3)裝入2號鑲條及擋塊。

(4)合裝單側及中部工作臺,調整各面余量均勻,再裝入固定螺釘。

(5)配鏟1號鑲條兩面,要求接觸12~16點/(2.54 cm2)。

(6)配鏟完成后,裝入各壓板及螺釘,如圖7所示。

圖6 鑲條結構示意圖

圖7 結合面結構示意圖

2.3 臺面合加工

因組合后工作臺尺寸已超出公司機床的加工范圍,所以合加工采用外委加工。合加工的關鍵工序是裝配、精加工頂面和底面 (齒圈安裝面)、精鏜中孔[5]。

(1)裝配時采用高條鐵將中部工作臺及兩單側工作臺支承好并等高,使結合面A與A'靠緊,再用專用夾具調整中部工作臺與兩單側工作臺的錯位量均勻;裝上水平向連接螺釘,使中部工作臺與兩單側工作臺結合面A與A'貼緊 (螺釘不上緊),裝上垂直向連接螺釘,使中部工作臺與兩單側工作臺結合面B與B'貼緊 (螺釘不上緊); 裝上刮研好的鑲條及擋塊,壓緊鑲條;再緊固水平向和垂直向的連接螺釘;加工Z向定位銷孔,并裝上定位銷;最后加工Y向騎縫銷孔,實測騎縫銷孔,配做騎縫銷,保證二者的配合為緊配合,裝上騎縫銷。

(2)精加工頂面和精鏜中孔采用寬度較大的龍門鏜銑床 (XK2850),上等高墊,以底部齒圈安裝面為基面,校正側面和中孔在0.02 mm內,精銑頂面,精鏜中孔;裝上垂直銑頭,精銑周邊各側面。

(3)精加工底面 (齒圈安裝面)采用回轉直徑大的立車 (8 m立車),先在工作臺上裝上消耗墊鐵,自車一刀,使墊鐵頂部等高一致,再把工作臺以頂面為基面裝在立車工作臺墊鐵上,精車工作臺底面(齒圈安裝面),即可保證工作臺底面與頂面的平行度要求及與中孔的垂直度要求。

3 結論

通過研究工作臺的拼接結構和加工工藝,解決了大型重載回轉工作臺的制造難題,使該類工作臺的加工、裝配、運輸、安調變得簡單方便,同時保證了回轉工作臺的精度和使用性能。該工作臺已通過了機械工業機床產品質量檢測中心的檢測,各項性能指標均達到了設計要求,并且通過了用戶的驗收,已經在用戶處投入使用。目前該技術又應用到了公司其他回轉工作臺上,預計能夠取得良好的經濟和社會效益。

[1]許昆平,張力,余光懷.大型數控回轉工作臺臺面拼接技術[J].制造技術與機床,2013(8):86-88.

[2]王全寶,林樹海,陳正祥.長行程拼接床身的設計和加工技術[J].機械設計,2013,30(6):94-96.

[3]董杰.機械設計工藝性手冊[M].上海:上海交通大學出版社,1991.

[4]成大先.機械設計手冊[M].北京:化學工業出版社,2009.

[5]王選逵.機械制造工藝學[M].北京:機械工業出版社,2007.

[6]李新生.機械加工技術[M].北京:機械工業出版社,2007.

Design and Processing Technology of A Rotary Table Mesa

YEWenjun,ZHANG Li,LIN Shuhai,CHEN Zhengxiang

(Shenji Group Kunming Machine Tool Company Limited,Kunming Yunnan 650203,China)

Design and processing technology of a splicing type rotary workbenchmesawere expounded,focusing on the splicing,positioning,the single processing,processing technology.The accuracy and performance of the large heavy duty rotary tablewere ensured.Themanufacturing,transportation and other problems of large overloading rotary table were solved.

Large heavy duty;Rotary table;Stitching

TH 122;TH162

B

1001-3881(2014)10-036-3

10.3969/j.issn.1001-3881.2014.10.010

2013-12-16

葉文俊 (1964—),女,大學專科,工程師,主要研究方向為機械設計制造。E-mail:13099941877@163.com。