高強度油氣管道鉆銑切管機系統結構設計

葛漢林,吳明,姜芳,胡志勇

(遼寧石油化工大學,遼寧撫順 113001)

高強度油氣管道鉆銑切管機系統結構設計

葛漢林,吳明,姜芳,胡志勇

(遼寧石油化工大學,遼寧撫順 113001)

針對X70、X80高強度油氣管道的切割與坡口作業,介紹了鉆銑切管機的組成及工作原理,設計了切管機的固定盤、活動盤、夾持支腿、鉆銑頭、仿形坡口裝置及液壓系統的結構,同時選擇了銑刀及裝夾方式。

X80鋼;油氣管道;切管機;銑削;液壓驅動

無論輸送何種介質的管道,在運行中除了進行有計劃的維修和改造外,更避免不了突發性事故的搶修(如帶壓搶修、更換腐蝕管道、加裝裝置、分輸改造等作業)。在搶修中,對于管道更換,一般是在破損位置的兩端進行管道切割,然后對管端做坡口,最后將管道進行焊接[1]。所以管道切管機是管道施工中的重要設備之一。

切管機的類型很多,國內如浙江奧太機械有限公司生產的ISD電動坡口機等,但都是針對城市管線的小管徑、鑄鐵管道,而且采用小型電機或氣動馬達。國外最具有代表性的是美國WACHS公司生產的TRAV-L-爬管式切割機和SF、HDSF分瓣式切割坡口機,但其主要缺點是在線切管時容易夾刀、切割時間過長、無法切割X80等高強度大壁厚的管道[2]。作者設計的鉆銑切管機主要針對長輸油氣管道,切割管道材質為X70、X80等高強度管線鋼,管徑范圍457~1 219 mm,管道壁厚28 mm以內。

1 鉆銑切管機的組成及工作原理

1.1 鉆銑切管機的組成

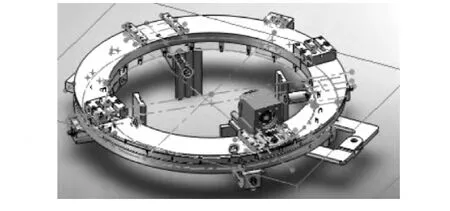

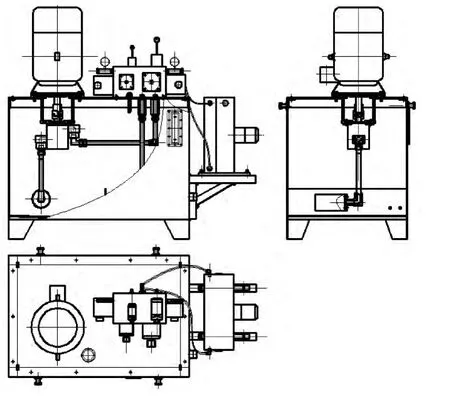

鉆銑切管機由液壓馬達驅動,主要包括固定盤、活動盤、夾持支腿、鉆銑頭、傳動裝置、仿形坡口車刀架、液壓系統等部件。其機體三維示意圖如圖1所示。

圖1 鉆銑切管機機體三維示意圖

1.2 鉆銑切管機工作原理及優勢

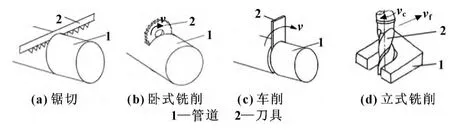

(1)工作原理。在機械冷加工中,為了要從工件上切去一部分金屬,刀具與工件之間必須完成一定的切削運動。常用的機械冷加工有車削、銑削、刨削、鏜削、鋸削等。美國WACHS公司的切管機工作原理有鋸切、臥式銑削、車削等,如圖2(a)、(b)、(c)所示。作者設計的鉆銑切管機工作原理采用立銑刀立式銑削,如圖2(d)所示。切管機利用一個液壓馬達驅動立銑刀旋轉,形成切削主運動;利用另一個液壓馬達驅動活動盤旋轉,形成周向進給運動,而管道靜止不動,這樣就實現了銑刀與管道的切削運動。

圖2 切管機工作原理示意

(2)作業過程。首先把對開式的機體吊裝在管道需要切割的位置,其次通過調整夾持支腿使機體與管道同心并夾緊在管道上,接著是手動進給鉆通孔,然后活動盤帶著旋轉的銑刀沿管道旋轉1周,便可完成管道的切割作業,最后把鉆銑頭換裝成仿形坡口刀架,就能加工出精確的焊接坡口和一致的鈍邊,完全符合油氣管道焊接標準[3-4]。

(3)該設計方案的優勢:①刀具是螺旋刀齒,與切口是線接觸,接觸面積小、摩擦力小;②切口寬;③刀刃長,更適合加工厚壁的管道;④能采用更高的切削速度。所以采用該設計方案可解決“在線切管不夾刀、切管時間短、能切割X80高強鋼”等關鍵問題。

2 圓周運動傳動方案設計

通過分析工作原理可知,鉆銑切管機要完成切管作業,需要有3個方向的運動:銑刀的旋轉、銑刀繞管道的周向進給運動和切割前在管道上鉆通孔的徑向進給運動。

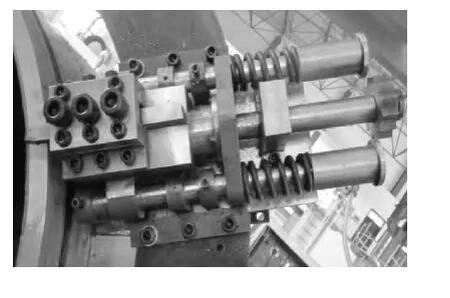

活動盤圓周旋轉采用液壓馬達驅動,動力經蝸桿傳動、行星傳動、齒輪傳動,使活動盤旋轉,實現刀具的周向進給運動。傳動裝置外形如圖3所示。可以看出:傳動裝置安裝在固定盤的外緣,與活動盤外緣的齒面嚙合。傳動方案中采用蝸桿傳動,優勢在于蝸桿傳動平穩、具有自鎖性能,可大大提高銑削平穩性,避免刀具崩刃、斷刀。

圖3 圓周運動傳動裝置

3 結構設計方案

由于管道焊接坡口的標準化要求,通過對鉆銑切管機的結構設計進行分析,提出將切割和坡口功能分開設計的方案。

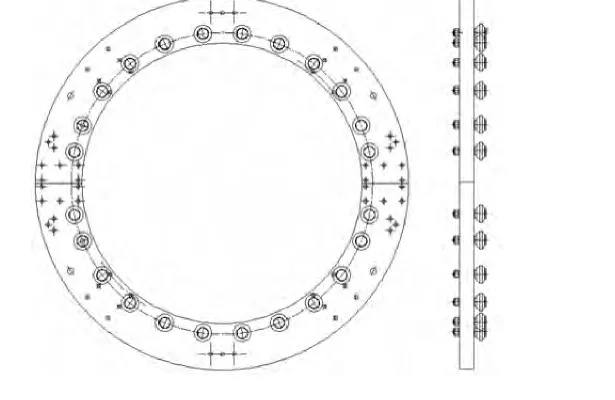

3.1 固定盤設計

固定盤起支承和連接切管機各個部件的作用。固定盤為兩個半環形,這兩個半環形通過端部對接形成圓環形結構。其前端面圓周布置多個滾輪,與活動盤的中空圓軌道形成導軌副,支承活動盤的旋轉,實現銑刀的周向進給運動,結構如圖4所示。

圖4 固定盤結構簡圖

3.2 活動盤設計

活動盤前端面安裝鉆銑頭并帶著鉆銑頭繞管道做旋轉運動。活動盤也為兩個中空的半環形,這兩個半環形通過端部對接形成中空的圓環形結構,里面設有圓軌道面,與固定盤前端面的多個小滾輪形成導軌副,支承于固定座上。

3.3 夾持支腿設計

夾持支腿數量有4個,圓周安裝在固定盤的后端面上。夾持支腿由本體部分與壓腳組成,其中本體部分包括箱體、絲桿、推力球軸承和筒桿等。壓腳與被切管的管道外壁抵接,這樣固定盤就通過夾持支腿固定到要切割的管道外壁上,并與管道形成同心圓。夾持支腿完全是可調的,適合于不同管徑的需要。

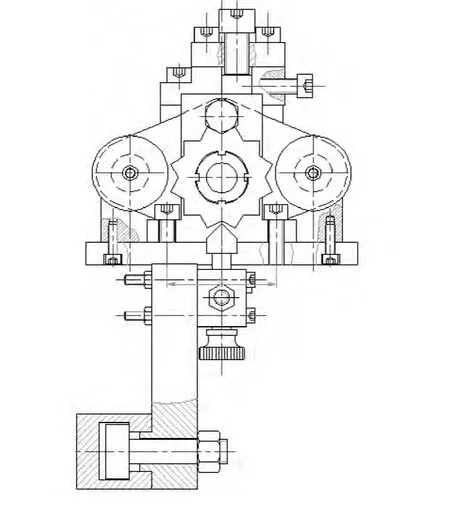

3.4 鉆銑頭設計

鉆銑頭用于裝夾銑刀并帶動銑刀做切削主運動,還可以通過絲杠螺母機構實現鉆頭的手動徑向進給以便在管道上鉆出通孔。鉆銑頭固定在活動盤前端面,并隨活動盤繞管道做圓周旋轉。鉆銑頭采用液壓馬達驅動,液壓馬達和主軸直連。它由底板、直線導軌副、主軸箱、液壓馬達、絲杠、主軸等組成,其外形如圖5所示。

3.5 坡口裝置設計

管道切割完成以后,根據管道焊接要求,還需進行管端坡口的現場作業。同時,隨著管道壁厚的增加和管道直徑的加大,管道的不圓度也在增加[5]。所以坡口作業應能對管道的橢圓度進行補償。

3.5.1 坡口裝置工作原理

擋塊部件安裝在固定盤的相應位置,仿形坡口刀架安裝在活動盤上。當活動盤帶著坡口刀架旋轉到擋塊位置時,三角擋塊與坡口刀架的槽輪相嚙合,實現坡口刀的自動間歇進刀,即活動盤每旋轉1圈,坡口刀徑向進給1次。三角擋塊與坡口刀架槽輪嚙合如圖6所示。

圖5 鉆銑頭外形

圖6 三角擋塊與坡口刀架槽輪嚙合

3.5.2 仿形坡口刀架設計

仿形坡口刀架由底板、固定支承座、活動塊、導軌、絲杠、槽輪、彈簧、跟蹤輪、刀座等組成。整個刀架安裝在機體的活動盤上。在整個坡口過程中,跟蹤輪總是能緊貼變形了的或者不是渾圓的管道表面。坡口刀在重型彈簧和跟蹤輪的力平衡下,加工出精確的焊接坡口和一致的鈍邊,其外形如圖7所示。當管道變形嚴重時,跟蹤輪往回退的位移就大,絲杠容易頂死而不易拔轉。結構設計時在絲杠頂部加裝一個推力球軸承,就能輕松地撥轉絲杠。

圖7 仿形坡口刀架外形

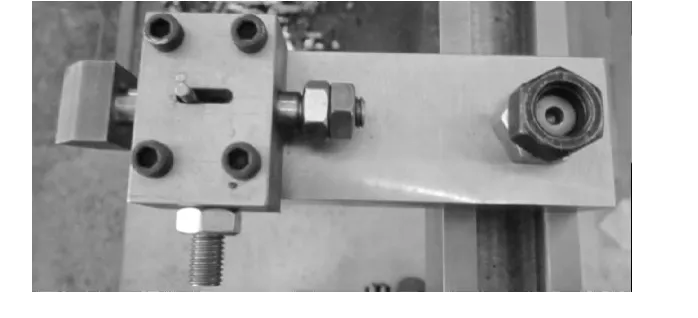

3.5.3 擋塊機構設計

擋塊部件與仿形坡口刀架配合使用,功能是撥動坡口刀架上的槽輪,其外形如圖8所示。擋塊部件能靈活地通過拉出或推進擋塊銷軸,實現三角擋塊與坡口刀架槽輪的嚙合和脫離,滿足三角擋塊位置的實時調整。

圖8 擋塊機構外形

4 液壓系統設計

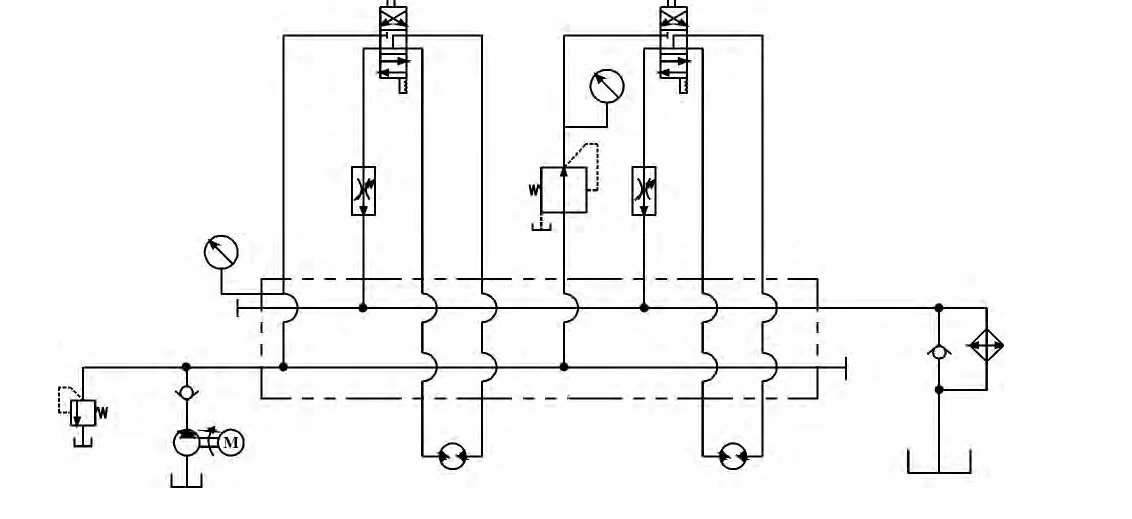

鉆銑切管機的工作動力由液壓系統提供并控制,其原理如圖9所示[6-7]。液壓系統主要由液壓泵站、集成塊、控制閥和液壓馬達組成。液壓泵站給液壓系統提供壓力油,它主要包括電動機、油泵、液壓油箱、過濾器、冷卻風扇等。液壓控制系統安裝在液壓泵站上,控制整個機器的動作。它主要由集成塊、溢流閥、減壓閥、換向閥、調速閥、壓力表等組成,其結構如圖10所示。

圖9 液壓系統原理

圖10 液壓站結構簡圖

在確定液壓系統的主要元件時,首先通過切削用量計算得到切削力的數據,其次計算出液壓馬達需提供的轉速、轉矩,并確定馬達型號,然后計算出液壓系統的壓力和流量,選擇液壓泵和驅動電機。

5 銑刀的選擇和裝夾方式

由于在線管道在某些工況下內應力巨大、容易導致夾刀,需切割厚壁的X70、X80高強度管材,切管過程屬于重銑削,這些因素對立銑刀的可靠裝夾提出了很高的要求。立銑刀根據柄部形狀的不同,分為直柄和錐柄兩種,兩者的安裝形式不同。直柄立銑刀是通過一個尺寸與之相對應的彈簧夾頭裝夾在主軸內錐孔中;而錐柄立銑刀的后端有內螺紋孔供安裝拉釘,裝夾更可靠[8]。

此項目采用錐柄波紋刃銑刀,其裝夾方式是:銑刀莫氏錐柄裝入筒夾的莫氏孔內,并用螺釘與筒夾拉緊;筒夾裝入鉆銑頭主軸7∶24錐度內錐孔里,再用端面鍵與夾緊螺帽鎖緊,此時銑刀、筒夾、主軸三者可靠連接成一體。

6 結束語

針對大管徑、大壁厚、高強度的X80油氣管道切割與坡口要求,介紹了鉆銑切管機的組成與工作原理。采用的立銑刀立式銑削的方案具有切口寬、摩擦力小、接觸面積小、切削速度快等優勢。根據該機的工作環境及要求,動力源采用液壓驅動的方式。對鉆銑切管機的系統結構進行了設計。該機器具有操作簡單、切管速度快、坡口精度高等優點。

[1]中國石油管道蘭州輸氣分公司.長輸油氣管道搶修手冊[M].蘭州:蘭州大學出版社,2005.

[2]張峰,梁君直.大口徑管道管端坡口整形機[J].石油工程建設,2002,28(3):49-50.

[3]SY/T 0518-2002.油氣管道鋼制對焊管件設計規程[S].

[4]SY/T 4103-2006.鋼質管道焊接及驗收[S].

[5]APISPEC 5L-2007.管線鋼管規范[S].44 版.

[6]成大先.機械設計手冊單行本:液壓傳動[M].北京:化學工業出版社,2011.

[7]王益群,高殿榮.液壓工程師技術手冊[M].北京:化學工業出版社,2011.

[8]楊偉群.數控工藝培訓教程:數控銑部分[M].2版.北京:清華大學出版社,2006.

Structure Design of High Strength Oil and Gas Pipelines Drilling and Milling Cutting Machine

GE Hanlin,WU Ming,JIANG Fang,HU Zhiyong

(Liaoning Shihua University,Fushun Liaoning 113001,China)

According to X70,X80 high strength pipeline cutting and beveling operation requirements,the composition and working principle of drilling andmillingmachinewere introduced,the structures of cuttingmachine fixed disk,movable disk,clamping legs,drilling and milling head,copying groove frame and the hydraulic system were designed.At the same time,milling cutter and the clamping way were chosen.

X80 steel;Oil and gas pipeline;Cuttingmachine;Milling;Hydraulic drive

TH137

B

1001-3881(2014)10-042-3

10.3969/j.issn.1001-3881.2014.10.012

2013-03-26

葛漢林 (1977—),男,博士研究生,講師,從事機電液一體化設備、油氣管道維搶修設備研究開發。E-mail:sutghl@163.com。