基于逆向工程的葉片模具型面精度控制研究

范鈞,王雷剛

(1.宿遷學院機電工程系,江蘇宿遷 223800;2.江蘇大學材料科學與工程學院,江蘇鎮江 212013)

基于逆向工程的葉片模具型面精度控制研究

范鈞1,王雷剛2

(1.宿遷學院機電工程系,江蘇宿遷 223800;2.江蘇大學材料科學與工程學院,江蘇鎮江 212013)

逆向設計中的曲面重構技術是逆向工程技術中的關鍵技術,逆向重構的精度會直接影響產品逆向設計的質量。以葉片模具型面精度控制為例,結合ATOS掃描系統,通過對逆向重構過程中每個環節的精度及誤差分配進行分析,探討了逆向重構過程中精度控制的方法,得到了滿足逆向重構過程精度要求的葉片模具型面,實現了基于逆向工程的葉片模具型面重構的精度控制。

逆向工程;模具型面;重構;精度控制

逆向重構是逆向設計過程中的重要組成部分,而精度控制又是該項技術中的核心問題。基于逆向重構的精度控制定性分析方面的研究[1-5]較少,定量分析方面的研究[6-9]更少,而結合逆向重構全過程的精度控制定量分析方面的研究極少。基于ATOS掃描系統,結合誤差分配與曲面評定原則,通過對逆向重構過程中每個環節的精度控制及誤差分配進行分析,探討了葉片模具型面逆向重構過程中,精度誤差定量分析方法,實現了基于逆向工程的葉片模具型面重構精度控制。

1 逆向重構過程精度分析

1.1 逆向重構過程精度

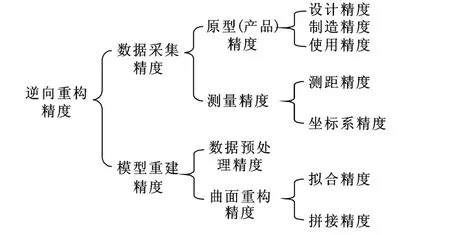

逆向重構是逆向工程中的一個重要組成部分。逆向重構過程分為兩個階段:第一階段為數據采集階段;第二階段為模型重建階段。逆向重構過程的精度控制由數據采集階段精度控制、模型重建階段精度控制兩部分組成。逆向重構過程精度分布如圖1所示。

圖1 逆向重構過程的精度分布圖

1.2 逆向重構過程誤差分配

1.2.1 誤差分配

誤差分配是誤差合成的逆問題,即在總誤差給定的前提下,確定出各分項誤差。逆向工程中產生的各種誤差是隨機的,滿足正態分布規律。總誤差分配公式[10]如式 (1)所示。

1.2.2 逆向重構過程誤差分析

逆向重構過程中,總誤差主要由數據采集誤差、模型重建誤差兩部分組成。結合圖1,根據公式(1),逆向重構過程總誤差分配構成表達式如式 (2)所示重構曲面看作為實際輪廓面,輪廓度公差值等于兩倍的重構誤差[10]。由于逆向曲面重構的輪廓面為曲面片,曲面重構誤差中,擬合誤差即曲面片擬合誤差,拼接誤差即曲面片間拼接誤差。

式 (10)中,曲面片擬合誤差構成表達式如式(11)所示

2 葉片模具型面的逆向重構精度分析

2.1 葉片模具型面

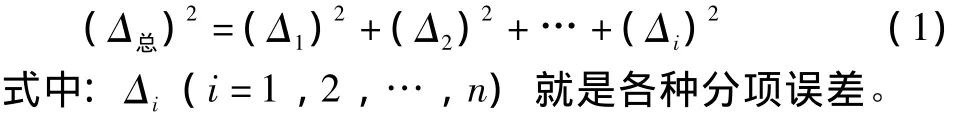

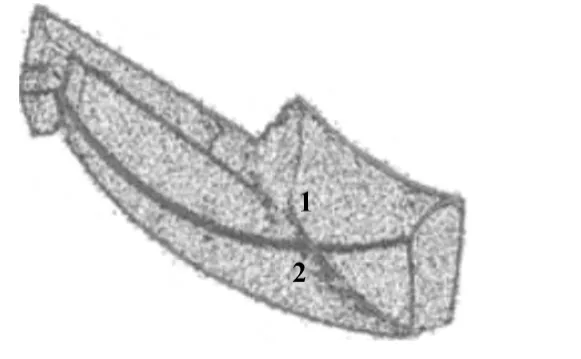

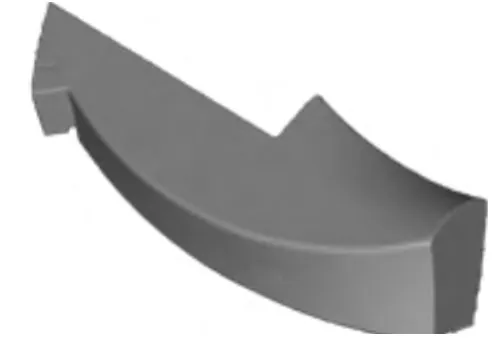

葉片模具活塊如圖2所示,該活塊需要逆向重構的點云型面1﹑型面2分布如圖3所示。

圖3 點云型面分布

圖2 葉片模具活塊

2.2 數據采集誤差分析

2.2.1 原型誤差分析

原型產品設計誤差為0.02mm,制造誤差為0.01 mm;由于原型產品是直接從工廠獲得的全新原型,使用誤差可以忽略,即使用誤差為0 mm。

根據原型誤差構成表達式,通過公式 (4)計算,原型誤差為0.022 mm。

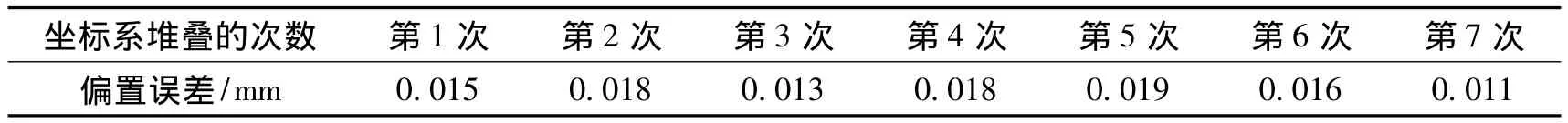

2.2.2 測量誤差分析

由坐標系設定產生的偏置誤差為0.018 mm。坐標系堆疊產生的偏移誤差分布如表1所示。根據公式(7),坐標系堆疊誤差為0.042 mm。根據公式 (6),坐標系誤差為0.046 mm。ATOS掃描系統在掃描過程中,測距誤差為0.014 mm。根據公式 (5),測量誤差為0.048 mm。

表1 坐標系堆疊產生的偏移誤差分布

在逆向工程中,可以把點云看作為理想輪廓面,

2.2.3 數據采集總誤差

根據公式 (3),數據采集總誤差為0.053 mm。

2.3 數據預處理誤差分析

由于對葉片模具型面點云進行了微小的降噪、光順、精簡等操作,這些操作引入的誤差一般控制在0.01 mm;重定位操作時,由于新建坐標系與系統坐標系完全重合,重定位引入的誤差可以忽略不計。因此,葉片模具型面點云數據預處理誤差為0.01 mm。

2.4 逆向重構過程精度分析

逆向重構過程精度要求控制在0.1 mm。結合公式 (2)和公式 (8),由于數據采集誤差和模型重建誤差中的數據預處理誤差恒定,逆向重構精度的控制可以通過調整模型重建誤差中的曲面重構誤差來實現。結合數據采集誤差和模型重建誤差中的數據預處理誤差的具體數值,曲面重構誤差只要小于0.084 mm,葉片模具型面逆向重構精度就可以得到控制。

3 葉片模具型面逆向重構的精度控制

3.1 曲面片擬合誤差分析

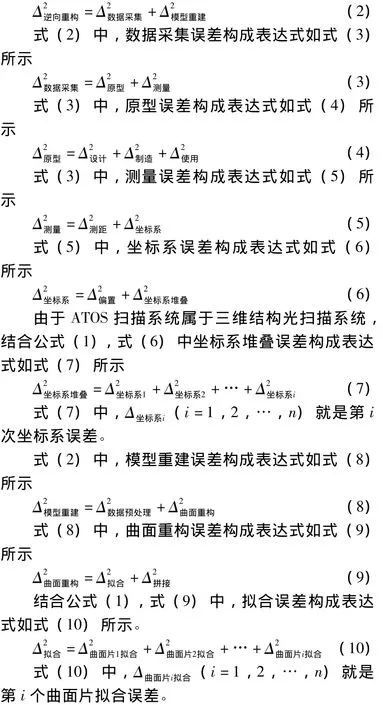

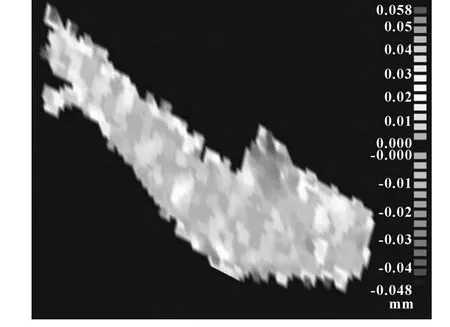

曲面片1擬合誤差如圖4所示。根據公式 (11),曲面片1擬合誤差為0.053 mm。

圖4 曲面片1擬合誤差

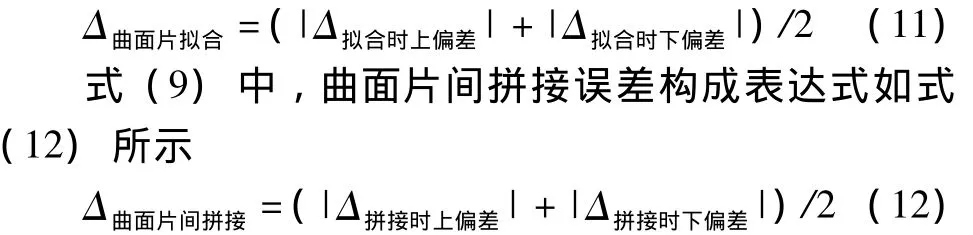

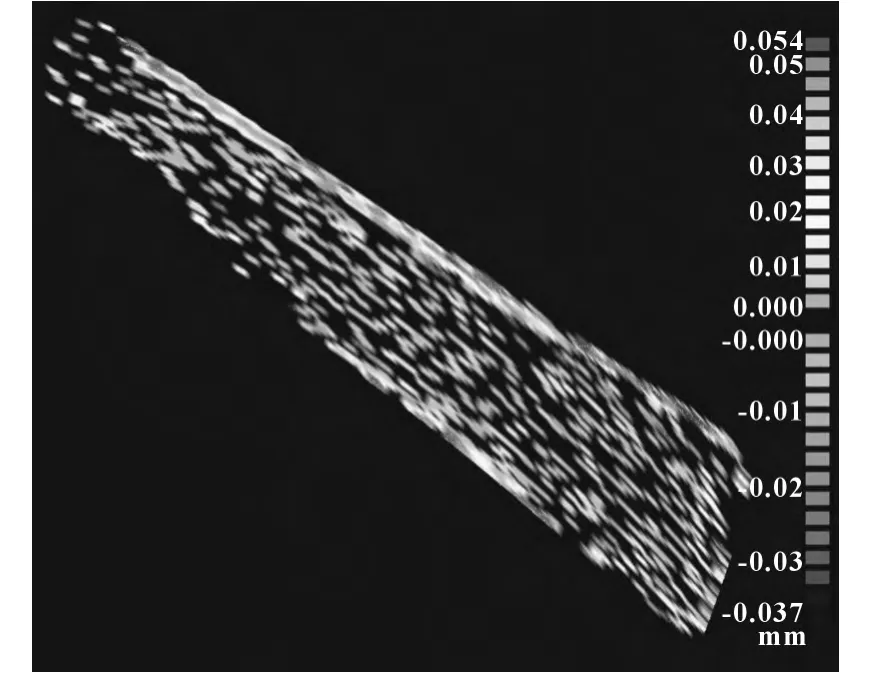

曲面片2擬合誤差如圖5所示。根據公式 (11),曲面片2擬合誤差為0.045 mm。根據公式 (10),曲面片間擬合總誤差為0.069 mm。

圖5 曲面片2擬合誤差

3.2 曲面重構誤差分析

曲面片1擬合曲面與曲面片2擬合曲面進行拼接,根據公式 (12),擬合曲面間拼接誤差為0.041 mm。根據公式 (9),曲面重構總誤差為0.080 mm,小于0.084 mm,即葉片模具型面逆向重構精度得到了控制。

4 結論

精度控制是逆向重構過程中的關鍵問題。對逆向重構過程中每個環節的精度控制及誤差分配進行分析,通過對葉片模具曲面重構誤差進行調整,實現了基于逆向工程的葉片模具型面重構的精度控制,為今后基于逆向工程的葉片模具設計精度控制提供了依據。

[1]IULIANO L,MINETOLA P.Enhancing Moulds Manufacturing by Means of Reverse Engineering[J].The International Journal of Advanced Manufacturing Technology,2009,43:551-562.

[2]王正如,梁晉,王立忠.基于逆向工程的汽車覆蓋件CAD建模技術研究[J].機械設計與制造,2010(7):106-108.

[3]陳光霞,覃群.選擇性激光熔化快速成型復雜零件精度控制及評價方法[J].組合機床與自動化加工技術,2010(2):102-105.

[4]劉宏,陶有麗,付家武.自由曲面掃描線測量點云數據處理技術[J].組合機床與自動化加工技術,2011(5):77-80.

[5]RELVASCarlos,RAMOSAntónio,COMPLETO António,et al.Accuracy Control of Complex Surfaces in Reverse Engineering[J].International Journal of Precision Engineering and Manufacturing,2011,12(6):1035-1042.

[6]張金萍,李允公,倪洪啟,等.提高凸輪反求精度的算法研究[J].機床與液壓,2009,37(9):47-49.

[7]吳祿慎,高紅衛,孟凡文.NURBS曲面重構與點云-曲面誤差分析[J].激光與紅外,2010,40(10):1131-1135.

[8]范鈞,王雷剛.基于三維掃描儀的逆向產品開發精度分析[J].制造業自動化,2013,35(1):131-133.

[9]范鈞,王雷剛.基于逆向工程的產品快速開發精度分析與控制[J].機械設計與制造,2013(1):182-184.

[10]紀小剛,龔光容.增壓器葉輪三維重構實現技術研究[J].機械科學與技術,2006,25(3):322-325.

Study on Precision Control of the Die Face of the Blade Based on Reverse Engineering

FAN Jun1,WANG Leigang2

(1.Department of Mechanical and Electronic Engineering,Suqian College,Suqian Jiangsu 223800,China;2.School of Material Science and Engineering,Jiangsu University,Zhenjiang Jiangsu 212013,China)

The surface reconstruction technology in the reverse design is the key technology of RE.The precision of reverse reconstruction has direct influence on the quality of the reverse design product.Taking precision controlof the die face of the blade as an example,combining with the ATOS scanner system,analyzing the precision and the error distribution of every aspect during the reverse design process,themethod of precision control during reverse reconstruction was analyzed,the die face of the blademeeting the reverse remodeling process accuracy was obtained,the precision control on the reconstruction of the blade die face based on RE was realized.

Reverse engineering;Die face;Reconstruction;Precision control

TP391

A

1001-3881(2014)10-074-3

10.3969/j.issn.1001-3881.2014.10.022

2013-04-23

江蘇省高校自然科學研究資助項目 (13KJD460006);江蘇省宿遷學院科研基金資助項目 (2013KY41);江蘇省宿遷學院教材建設基金資助項目 (2013YJY16)

范鈞 (1979—),男,碩士,講師,主要從事基于逆向工程的機械零部件及模具CAD/CAE/CAM方面的研究。E-mail:fanjun@sqc.edu.cn。