基于ProSafe-RS的安全儀表系統設計及其應用

臧 勇,李秀榮,任茂文

(宿遷學院 機電工程系,宿遷 223800)

近年來,石化產業發展迅速,為國民經濟做出巨大的貢獻;但是由于該產業固有的高危險性以及人為因素的影響,各類大小事故不斷發生,給國家、人民群眾和企業帶來巨大的人員傷亡和財產損失。

我國非常重視各行業的安全生產,尤其對于石化行業更是嚴格苛刻,不斷出臺更加嚴格的法律法規和行業標準。為了保證生產過程中重大設備的安全,國家安監局下達文件,要求生產企業在重大危險源設備中必須安裝獨立于DCS并且安全等級高于DCS的安全儀表控制系統。安全儀表系統主要為生產系統中的報警和聯鎖部分,發生危險時自動發出報警實施聯鎖動作或停機控制,安全儀表系統的加入大大提高了生產的安全等級[1]。

1 系統總體方案和配置

1.1 系統要求及控制方案

本項目中的氯化工藝屬于安監局列出的15種重點監管的危險化工工藝。根據相關文件要求,該工藝必須采用自動控制系統,工廠已經實現用DCS對工藝參數的檢測控制和聯鎖報警。但DCS系統安全級別達不到SIL3級別,為保證生產安全,需要有獨立于DCS的緊急停車控制系統,即安全儀表控制系統(SIS)。

SIS系統是靜態的,不需要人為干預[2]。實時在線監測裝置的安全性,當生產裝置出現緊急情況時,發出保護聯鎖信號,對現場設備進行安全保護,避免危險擴散,造成重大損失。

氯乙酸生產工段包含12個氯化釜和2個結晶釜,每臺釜上有2臺O型氣動切斷閥,1臺由DCS控制,另一臺則由SIS系統獨立控制;每個反應釜旁邊都有一臺氯氣氣體檢測儀用于檢測是否發生泄漏。正常生產時,O型氣動切斷閥都是打開的,由DCS控制的切斷閥可由操作人員控制開關,而SIS系統控制的切斷閥由SIS系統控制。

根據規范要求和實際情況,確定SIS系統的控制方案為

(1)當一個氯化釜內的壓力達到高限報警狀態,關閉對應反應釜的SIS系統控制的O型切斷閥,并停止氯壓機組;

(2)氯化廠房內的12臺有毒氣體檢測儀,當其中1臺檢測儀報警時,聯鎖動作將氯氣總閥切斷,并停止氯壓機組;

(3)當結晶釜的2臺檢測儀中的1臺報警時,聯鎖動作將氯氣總閥切斷,并停止氯壓機組;

(4)緊急停車按鈕、重要的信號報警安裝在系統的輔助操作臺上,當按下緊急停車按鈕,氯氣總閥和O型氣動切斷閥全都關閉,并停止氯壓機組。

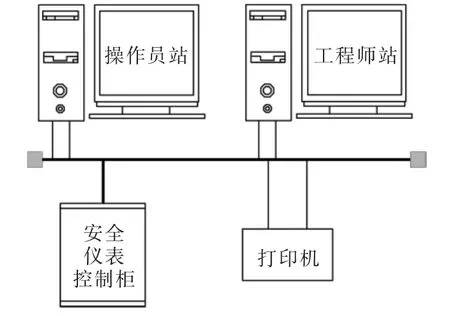

1.2 SIS系統配置

SIS系統選用日本橫河電機中國公司的ProSafe-RS系統。該系統通過SIL3認證,并符合IEC 61508和IEC 61511功能安全管理(FSM)標準,具有完整的裝置聯鎖保護功能、系統自診斷和SOE功能[3-4]。系統配置為1個控制柜,1個工程師站、1個操作員站和1臺打印機,系統配置示意圖如圖1所示。

圖1 系統配置示意圖Fig.1 Schematic diagram of system configuration

2 系統硬件設計

2.1 系統硬件構成

該系統包括工程師站、SOE站、輔操臺和控制機柜。控制柜的正面是SIS控制系統,包括CPU NODE和I/O NODE以及交換機;控制柜背面放置冗余電源、安全柵、安全繼電器和接線端子等。輔助操作臺上有1個緊急停車按鈕ESW-1000、1個報警蜂鳴器BEEP和1個報警指示燈ESL-1000。

2.2 SIS控制系統硬件設計

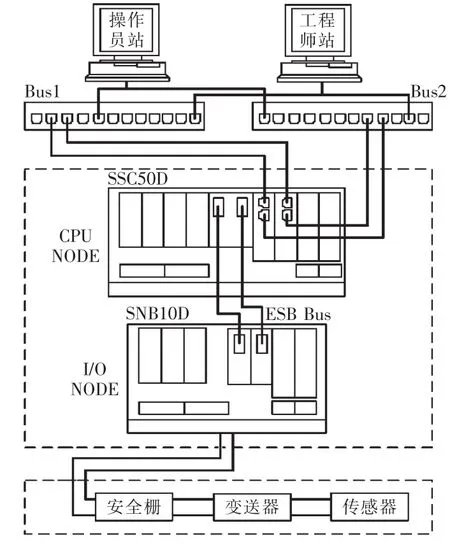

如圖2所示,現場儀表變送器將采集到的模擬量信號通過安全柵接入SIS控制系統中,現場閥門的狀態反饋信號則通過倍加福繼電器隔離輸入到數字量輸入卡件,切斷閥的控制信號由數字量輸出卡件輸出,通過安全繼電器隔離,控制電磁閥的開斷。

圖2 SIS系統控制單元連接示意圖Fig.2 Connecting schematic diagram of SIS system control unit

系統控制器NODE選擇SSC50D型號,它是一個具有冗余電源和冗余CPU的安全控制單元,由于一個NODE的卡件槽位不夠,需要通過ESB Bus再連接一個NODE,擴展NODE選擇SNB10D型號,其具有雙冗余電源和8個卡件槽位。模擬量輸入模塊選擇16路AI輸入卡件SAI143,數字量輸入選擇16路DI輸入卡件SDV144,數字量輸出選擇16路DO輸入卡件SDV541。

控制系統CPU具有2個通訊口Bus1和Bus2,采用Vnet/IP通訊協議,可以保證一路出現通訊故障時,操作站還能夠正常讀取數據。通訊口通過網線分別連接到2臺交換機,然后再連接到工程師站和操作員站上面的Vnet/IP通訊卡。

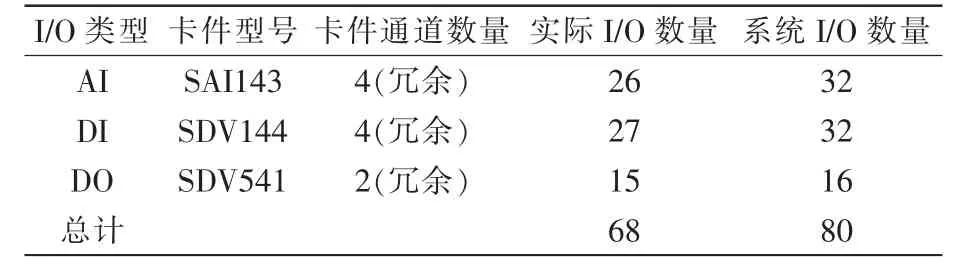

該項目總共有 AI:26 個,DI:27 個,DO:15 個。根據I/O數量以及通道需冗余配置,該系統需要再擴展一個 NODE,擴展 NODE沒有 CPU,它通過ESB通信卡件和通訊電纜和CPU NODE進行通訊[5]。實際I/O點數和卡件I/O點數的對比如表1所示。

表1 SIS輸入輸出點數匯總Tab.1 SIS input and output points summary

3 系統軟件設計

3.1 硬件組態

硬件組態是SIS軟件編程最基礎的部分,包括I/O卡件在NODE中的分布位置,以及I/O點的分配地址等。將該項目中所需的I/O卡件按設計位置組態到機架編輯界面中相應的槽位上;然后將SIS系統中需要的所有I/O點按照數據類型分配到相應的卡件通道中。

3.2 系統的程序組態

ProSafe-RS是實現程序邏輯控制的核心。現場模擬量的讀取采用功能模塊ANLG_S,該模塊可以將安全柵輸出的4~20 mA信號轉換為對應的模擬量實際值。SH、SL分別表示模擬量測量的最大值和最小值;HH是模擬量的上限報警值,PH是模擬量的預報警值;IN為模擬量實際輸入通道號。每一個模塊都有一個固定唯一位號,例如氯化釜R1001A的釜內壓力為PI1002A。

SIS系統通過控制氣動閥上的電磁閥來完成聯鎖動作實現對進釜氯氣的緊急切斷,閥門必須設計成故障安全型。

程序中核心模塊為MOB_21開關儀表模塊,該模塊可用于手動或自動控制閥/泵等數字量的操作。SW為手操允許開關,在該端口加入一個操作面板,可以選擇自動模式還是手動模式。AINP是全開輸入反饋,AINM是全關輸入反饋,IOP表示信號輸入狀態,PSWD為手動控制操作密碼。模塊輸出包括:開/關操作輸出 OUT,IOP開路報警 NANP,OOP開路報警NANM,PERR報警NPER。

當壓力高高限報警時,PI1002.NHTR由TRUE狀態變為FALSE狀態,當按下緊急停車按鈕時,ESW1000.V也是由TRUE狀態變為FALSE狀態。當任意情況發生后,通過與門和非門,RS觸發器的復位段為 TRUE,MOB_21的輸入端 IN為 FALSE,開關儀表輸出也為FALSE,從而可以關閉對應的切斷閥。當聯鎖條件解除之后,MOB_RS可以方便快速地將關閉的閥門打開。

3.3 系統顯示界面設計

ProSafe-RS沒有界面顯示,需要和CS3000結合起來,通過CS3000繪出監控畫面。監控畫面包括系統流程圖、數據監控、氯化釜閥門聯鎖圖、有毒氣體檢測聯鎖圖、氯氣進料總閥聯鎖圖。雙擊一個按鈕可以打開對應的流程畫面。

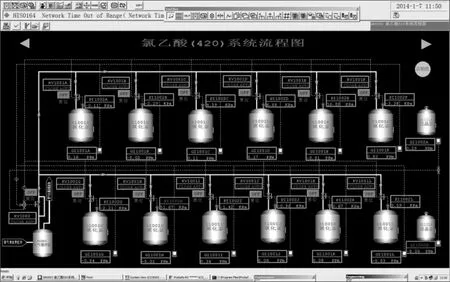

氯乙酸系統流程圖如圖3所示,包括12個釜內壓力值PI1002A~PI1002L,12個氯化廠房里的氯氣氣體檢測值GI1001A~GI1001L,2個結晶釜附近的氯氣氣體檢測值GI1002A~GI1002B,12個反應釜切斷閥KV1001A~KV1001L,以及進氣總閥KV1000的工作狀態和復位按鈕。

當壓力或氣體濃度達到報警值、閥門出現故障時,方框變色并閃爍,雙擊位號可以查看模擬量的報警狀態。

4 系統現場調試

當系統的硬件安裝完成、軟件組態成功后,電腦設置正確的IP地址,和控制器建立起通信,將程序下載到控制器中。

模擬量調試時,先用手持信號發生器模擬現場信號接入安全柵輸入端,測試每一個模擬量輸入通道的軟硬件設計是否正確;將現場變送器傳輸的信號接入變送器。

圖3 氯乙酸系統流程圖Fig.3 Flow chart of chloroacetic acid system

閥門的調試可將其模式切換到手動模式,然后手動打開或關閉一個閥門,觀察對應的切斷閥是否打開或關閉,其狀態反饋是否正確。經過測試,閥門的控制準確無誤,界面閥門狀態顯示與現場閥門狀態一致。

邏輯聯鎖的測試,首先將閥門的控制模式調為自動模式,將所有閥門都打開,按下緊急停車按鈕或用信號發生器模擬壓力、濃度的高高限狀態,觀察系統是否能夠完成聯鎖動作。根據測試結果,系統可以及時準確地執行聯鎖動作,關閉閥門發出報警信號。

5 結語

隨著國內化工行業規模越來越大,重大危險源越來越多,政府對企業的安全生產提出了更高要求。因此國家安監局下發文件要求重大危險源必須安裝獨立、安全級別高的緊急停車系統。本文利用ProSafe-RS系統,設計了一款高效、功能齊全、響應快速的SIS系統。該系統完全達到了用戶提出的各項功能,通過了安監局專家組的現場驗收。該系統在氯乙酸生產過程中,運行狀態良好,極大地提高了安全聯鎖的可靠性,有效防止員工的誤操作,及時發現危險源,為企業的安全生產提供了保障,確保裝置安全運行。

[1] 李桃娟.安全儀表系統在化工工藝裝置中的應用探討[J].山東化工,2013,42(12):124-125.

[2] 閻杰,單龍玉,蔣德華,等.SIS在催化熱裂解制乙烯裝置中的應用[J].控制工程,2008,15(S1):72-74.

[3] 翟羽鵬,張冬梅,王金晗.SIS系統在丙烯罐區裝置中的應用[J].吉林化工學院學報,2014,31(3):10-14.

[4] 徐莊,龔朝兵,劉彬.SIS在延遲焦化裝置的應用[J].化工自動化及儀表,2010,37(4):108-111.

[5] 楊勇,李宏,吳衛軍.安全儀表系統在環氧乙烷乙二醇裝置的應用[J].當代化工,2012,41(12):85-87.■