智能流量二次儀表全動態補償的設計及應用

龐朝輝,楊媛媛

(1.天津鋼管制造有限公司,天津300301;2.天津億環自動化儀表技術有限公司,天津300400)

流量儀表是自動化儀表系統必不可缺的組成部分。目前,國內流量二次儀表大多只是單一地檢測流量信號,而沒有考慮到溫度壓力對流體介質的影響,或只是單一地對流體密度進行補償。而對流體的流量系數、膨脹系數、壓縮系數等采用固定值,一般很難達到較高的測試精度。為滿足我公司氧氣轉爐煉鋼車間供氧系統氧氣流量的計量精度,我公司與天津億環儀表公司合作,研發了一款配合節流裝置[1]使用,對氣體參數進行全動態補償的高精度智能流量積算儀。

1 流量測量相關計算

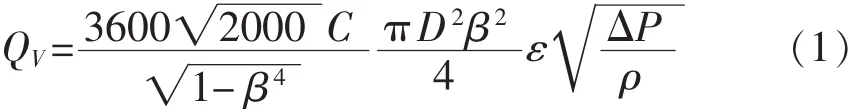

流量二次儀表配合孔板、噴嘴、文丘里管使用時,流體工況體積流量計算公式[2]為

式中:QV為流體工況體積流量,m3/h;ΔP為差壓值,kPa;ε為流體膨脹系數;ρ為流體工況密度,kg/m3;C為流出系數,無量綱;β為等效直徑比,無量綱;D為管道內徑/表體內徑,mm。

流體的工況體積流量不僅與密度有關,還與流出系數以及流體膨脹系數有關。然而國內的流量二次儀表,大多只是單一檢測差壓信號,對影響流量的密度、流體膨脹系數、流出系數等參數采用固定值。試驗證明,流量測量過程中,流出系數、流體膨脹系數的變化對流量測量精度也有很大影響。故對流出系數等進行補償對流量測量尤為重要。

在氣體流量測量中,還需用氣態方程將工況流量轉化為統一標準下的氣體流量。

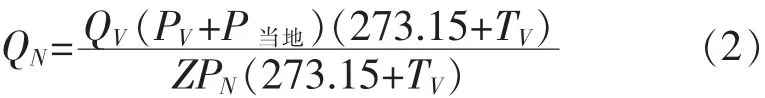

氣態方程為

式中:QV為工況體積流量,m3/h;PV為氣體工況表壓力,MPa;TV為氣體工況溫度,℃;Z為氣體相對壓縮系數,對于理想氣體Z=1;QN為標況體積流量,m3/h;PN為標準大氣壓力,0.101325 MPa;TN為標況溫度,為0℃或20℃;P當地為當地大氣壓,MPa。

一般的流量二次表,將實際氣體近似為理想氣體進行計算。然而實驗表明,只有在低壓、高溫情況下,實際氣體才可近似為理想氣體。在高壓低溫下,任何氣體對理想狀態方程都會出現明顯偏差,而且壓力愈高、溫度愈低,偏離就愈多。由于實際氣體與理想氣體的差異,使得氣體流量的精度和可靠性難以評價。所以實際氣體不能用理想氣態方程來處理。實際氣體的這種偏離可用壓縮系數Z來修正。

2 流出系數C對流量的補償

流出系數的定義式為

流出系數C=實際流量/理論流量

對于不同節流裝置,只要這些節流裝置幾何相似,并且在相同的雷諾數條件下,則C值是相同的,即 C=f(ReD,節流件類型,D, β)。 目前 C 值皆是由試驗方法確定,由試驗流體在流量標準裝置上先求得C的試驗數據,積累大量試驗數據后,用數理統計的方法求得C的函數關系式。

智能流量二次儀表配合孔板流量計時采用Read-Harris/Gallagher公式[3]計算流出系數C,計算公式如下:C=0.5961+0.0261β2-0.216β8+0.000521(106β/ReD)0.7+(0.018+0.0063A)β3.5(106/ReD)0.3+(0.043+0.080e-10L1-0.123e-7L1)(1-0.11A)β4/(1-β4)-0.031(M′2) β1.3(3)

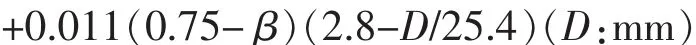

在D<71.12mm情況下,上述公式應加下列數項:

式中:β=d/D為直徑比;ReD為管道雷諾數;A=(19000 β/ReD)0.8;M′2=2L′2/(1- β);L1=l1/D 為孔板上游端面到上游取壓口的距離除以管道直徑的商;L′2=l′2/D為孔板下游端面到下游取壓口的距離除以管道直徑的商;對于角接取壓法:L1=L′2=0;對于D和D/2取壓法:L1=1,L2=0.47;對于法蘭取壓法:L1=L′2=25.4/D,D取mm;流出系數C是雷諾數與直徑比的函數,其中雷諾數ReD是表示慣性與粘性力之比的無量綱參數。公式如下:

式中:ρ為測量體積流量時的溫度和壓力下的流體密度;V為管道中流體的平均軸向速度;D為工作條件下上游管道內徑;μ為動力粘度。

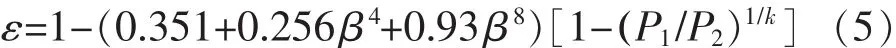

3 可膨脹系數ε對流量的補償

可膨脹系數ε是對流體通過節流件時密度變化引起流出系數變化的修正。實驗表明,ε與雷諾數無關,對于給定的節流裝置,已知直徑比β時,ε只取決于差壓、靜壓和等熵指數。

例如:按照ISO 5167《用安裝在圓形截面管道中的差壓裝置測量滿管流體流量》,孔板的3種取壓方式采用同一可膨脹系數公式,由空氣、蒸汽及天然氣等介質求得,可適用于其他氣體。

式中:β為直徑比 β=d/D;k為等熵指數[4];P1為節流件上游側壓力;P2為節流件下游側壓力。

公式適用范圍:P1/P2≥0.75

4 氣體壓縮系數對流量的補償

所謂壓縮系數,是用來衡量實際氣體接近理想氣體程度的參數,通常用Z表示為

式中:P 為壓力,Pa;υ為比容,m3/kg;R 為氣體常數,J/(kg·K);T 為溫度,K。

對于理想氣體,Z=1;對于實際氣體,壓力較小時,Z<1;在壓力較大時,Z>1。

根據對應狀態理論,在相同對應狀態下的氣體,對理想氣態狀態的偏離程度相同,即有相同的壓縮系數。所謂相同的對應狀態,是指氣體在相同的對比溫度Tr和對比壓力Pr下,根據定義,對比溫度Tr和對比壓力Pr表達式為

式中:Tc(K)、Pc(MPa)分別為氣體臨界溫度和臨界壓力,其值取決于氣體成分或相對密度。

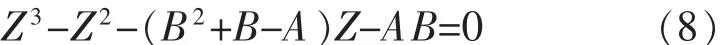

壓縮系數Z的大小取決于Tr和Pr,用函數表示為 Z=f(Tc、Pc、T、P)。 利用此函數可得到壓縮系數。利用雷德利克-孔普遍化方程來求解Z,其方程為

式中:Z為氣體壓縮系數;A=0.42747Pr/Tr2.5;B=0.086647Pr/Tr

壓縮系數Z是溫度與壓力的函數,當流體的溫度、壓力變化時,對應的壓縮系數也會隨之改變。故在流量測量中,根據實時溫度、壓力來計算壓縮系數,進而計算出的標況體積流量更接近于真值。

5 實驗結果分析

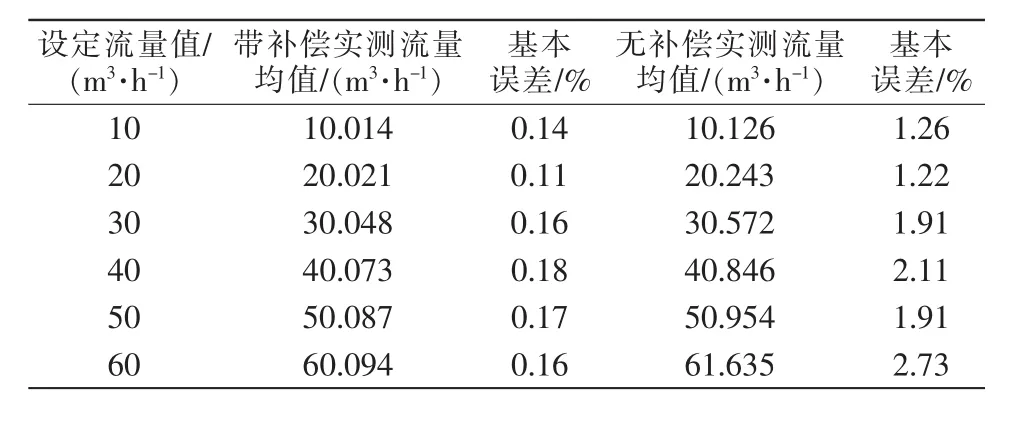

通過分別對無補償二次表以及全動態補償二次儀表與孔板流量計、差壓變送器組成測量系統的標定,測量數據統計如表1所示。

測量數據結果顯示,采用全動態補償算法的智能二次儀表測量精度遠高于無補償二次表。

表1 測量數據Tab.1 Data of mesurement

6 結語

我公司與億環儀表公司共同研發的智能流量積算儀,采用了對影響氣體流量的各項參數進行全動態補償的算法。具有測量精度高、顯示清晰、使用方便等優點,能夠及時、準確反映系統工況,現場使用可真正達到0.2級,性能達到國內先進水平。目前,該流量二次儀表已經投入使用,在我公司轉爐煉鋼車間制氧系統中發揮著重要作用。

[1] 戴禎建.差壓式流量計在鋼鐵企業中的應用[J].工業計量,2009,19(2):47-49.

[2] 梁國偉,蔡武昌.流量測量技術及儀表[M].北京:機械工業出版社,2005.

[3] 蔡武昌,孫淮清,紀綱.流量測量方法和儀表的選用[M].北京:化學工業出版社,2001.

[4] GB/T2624-2006用安裝在圓形截面管道中的差壓裝置測量滿管流體流量[S].北京:中國標準出版社,2006.