模糊串級控制在煤粉噴吹系統中的應用

劉 靜,李國勇

(太原理工大學 信息工程學院,太原 030024)

煤粉噴吹是現在煉鐵過程中提高生產效率重要的手段,高爐中噴煤量是否均勻、穩定性是節焦降耗的關鍵。然而煤粉噴吹系統是一個非線性、動態的、大滯后的過程,煤粉噴吹量不僅與罐壓、載流氣體有關,還與煤粉的物理性質等因素有關[1-2]。目前國內外主要是通過傳統的PID串級控制調節罐體壓力來控制噴煤量,但是傳統的PID控制不能很好地克服噴煤系統中存在的非線性、時滯性等問題,并且控制中存在不同程度的震蕩和超調現象[3],噴煤量不穩定,導致高爐的溫度出現震蕩。為了滿足生產中對噴煤量的控制要求,本文設計了一種基于模糊-PID控制思想的煤粉噴吹系統,將模糊控制技術應用于煤粉噴吹系統,實現對傳統的PID控制系統的改造。改造后的系統使穩態特性好的PID控制與動態特性好的模糊控制相結合,噴吹效果明顯提高。

1 煤粉噴吹系統原理

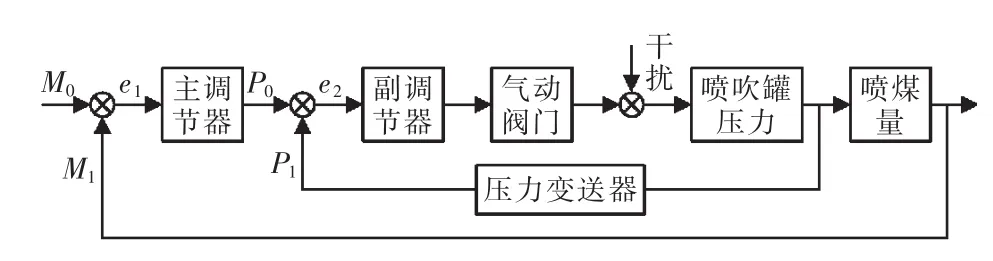

煤粉噴吹系統是由不同形式的噴吹罐和相應的鐘閥、流化裝置等組成。煤粉噴吹通常是在噴吹罐組內充以氮氣,煤粉通過噴吹罐底部的流化器將煤粉送入混合器,在混合器中利用壓縮空氣進行吹帶,經輸送管道最后由噴槍從高爐風口噴入高爐內燃燒。該系統是對某鋼廠煤粉噴吹控制系統的改造項目,噴吹工藝為并列式噴吹,兩個噴吹罐并列布置,一個罐噴煤時,另一個罐裝入煤粉并升壓,兩個罐輪換噴吹,其噴煤控制方法采用具有主、副回路的串級控制系統。將噴煤量作為系統主控制回路,噴吹罐的壓力作為副控制回路,通過調節充壓閥的開度對噴吹罐內的氮氣量進行控制達到對噴吹罐罐壓力的調節。其控制原理如圖1所示。

圖1 控制原理圖Fig.1 Control principle diagram

2 模糊串級PID控制器的設計

經過反復試驗系統的噴煤量控制回路采用PI控制算法,比例系數和積分系數采用工程上經常用的Ziegler-Nichols方法進行整定[4];噴吹罐的壓力控制回路采用模糊-PID控制算法得到的控制效果是最佳的。

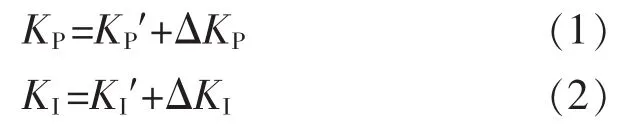

模糊控制器的輸入信號是偏差E和偏差的變化率 Ec, 輸出信號為 PID 的參數 ΔKP、ΔKI、ΔKD,模糊PID參數調整的計算公式為

式中,KP′、KI′、KD′為保留在 PLC 共享數據塊中上次KP、KI、KD的值,KP、KI、KD初始值是根據實驗法和經驗來設定同樣放在共享數據塊中。

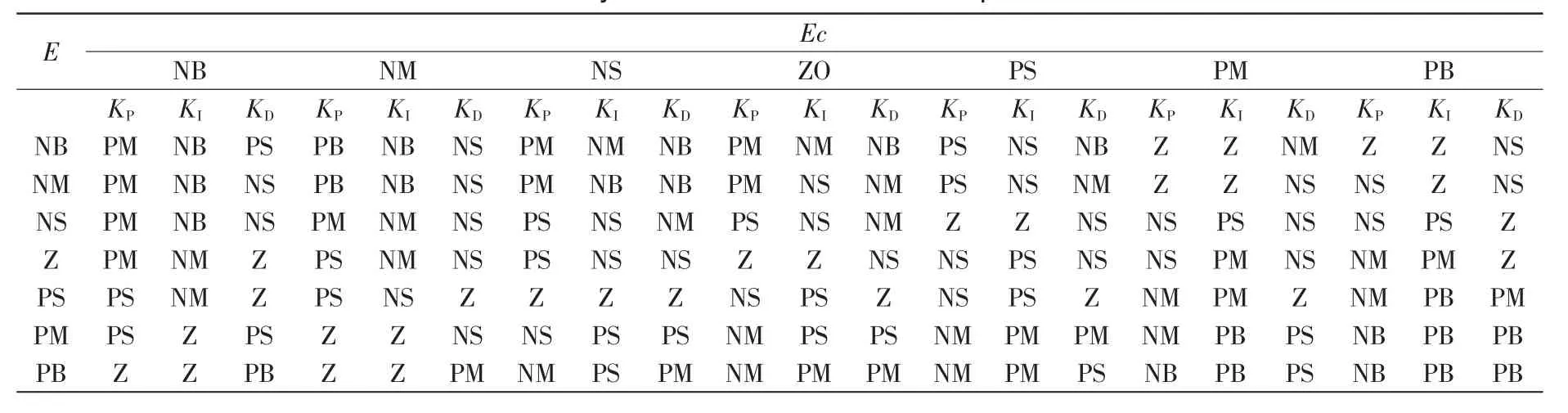

為了保證控制精度,一般將論域所含元素個數選擇為模糊語言值的二倍以上[5]。將 E、Ec以及輸出量 KP、KI、KD的模糊論域均量化為[-6,6],其元素均為{負大,負中,負小,零,正小、正中、正大},對應的七個語言變量為{NB、NM、NS、O、PS、PM、PB}。罐體壓力偏差E和偏差變化率Ec的基本論域分別為[-E,E]和[-Ec,Ec]通過其比例因子 ke(ke=6/E)和kec(kec=6/Ec)量化變換到整數論域{-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},根據系統參數的初始值,輸出變量 ΔKP、ΔKI、ΔKD的論域分別設定為{-0.3,0.3}、{-3,3}、{-0.9,0.9}。在保證控制精度和靈敏度的前提下,為了方便計算,各模糊變量的隸屬函數均采用三角函數。

根據專家知識和操作工的工作經驗,綜合考慮系統的魯棒性、穩定性、響應速度和穩態精度可確定出如下幾條推理規則[6]:①當開始噴煤或停止噴煤時,較大,為加快響應速度KP應該取較大的值;此時系統的Ec較大,為了避免出現微分過飽使控制作用超出許可范圍,應該選擇較小的KD。為了防止出現較大的超調,產生積分飽和,通常KI=0。②當運轉正常時處于中等大小時,為了防止出現較大超調,KP應選擇較小的值,同時KI的值應適當的增大,此時KD的取值要適中,以保證系統響應速度。③當噴煤量基本穩定時,此時|E|比較小時,為了提高控制精度,減小調節時間,KP取值應較小,KI取值應較大。KD的取值由決定,較小時,KD應取大值。根據上述規則和在實驗中不斷調節可得到如表1所示的模糊控制規則表。

表1 PID參數的模糊控制規則表Tab.1 Fuzzy control rule table of PID parameters

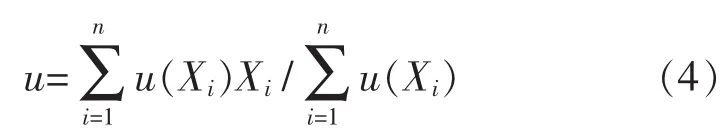

模糊推理的結果,即模糊控制器的輸出變量是一個模糊集,不能直接運算,需要先轉化成精確值。本系統采用加權平均法對模糊控制器的ΔKP、ΔKI、ΔKD解模糊,計算公式如下:

上面模糊控制的實現過程在PLC中會占用系統過多的資源且實現過程困難,本設計利用Matlab中Fuzzy Logic工具箱離線仿真運算得到模糊控制決策表。

3 模糊-PID控制器的PLC實現

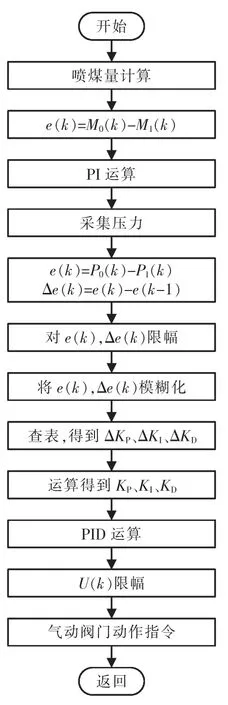

本系統的主控制器選用西門子S7-300 PLC(CPU315-2DP),通過CP343以太網通訊模塊和上位機的WINCC人機操作界面進行通訊,程序采用梯形圖語言進行編寫。系統中模擬量采集子程序、噴煤量調節子程序、冷風閥調節子程序和噴煤量計算等子程序放在OB35中斷程序中執行。圖2為噴煤量調節子程序的流程圖。系統將解模糊得到的ΔKP、ΔKI、ΔKD的 精 確 值由上到下由左到右分別放 入 DB60、DB61、DB62共享數據塊中,其偏移地址為(Ec-1)×7+(E-1),這樣每次采樣后得到E,Ec的值后,就可以利用基址+偏移地址尋址的方法獲得相應的控制量ΔKP,ΔKI和 ΔKD值 。 然后,將控制量分別代入式(2)~(4)就得到 KP(k),KI(k)和 KD(k)的值[7]。

圖2 系統流程圖Fig.2 Flow chart of the system

4 系統仿真及運行結果

煤粉噴吹的控制對象具有復雜性、強耦合性、大時滯性等幾個特點。整個噴煤系統動態模型的階數高達十幾階甚至幾十階,很難完整地表達噴煤過程機理模型。因此必須對模型進行簡化。本文采用最優化技術、單純形搜索法、實時擬合系統的各項系數,該方法具有良好的精度。在建模過程中要忽略一些次要或快速的動態過程,把復雜模型降維,并在工作點附近采用線性化、離散化等方法處理。

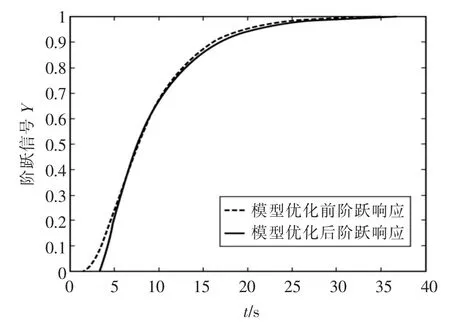

噴煤量的控制對象滯后性較小,模型簡單,在忽略次要因素的基礎上,將噴煤量模型等效為形如的一階加滯后環節的模型,根據現場測量采集的數據進行最小二乘擬合,最終兩者之間的方差小于0.5,說明所見模型較為精準。煤粉噴吹量主要受罐壓影響,首先將其簡化為二階滯后模型為了進一步簡化,系統仍采用最小二乘法結合現場采集的數據進行優化處理得到相應參數得到的新模型為:新模型計算得到的數據與現場采集的20組數據方差小于0.6,精度較高,能夠滿足要求。模型優化前后階躍響應曲線如圖3所示。

圖3 煤粉噴吹量優化處理前后模型階躍響應曲線Fig.3 Pulverized coal injection volume before and after optimization step response curve

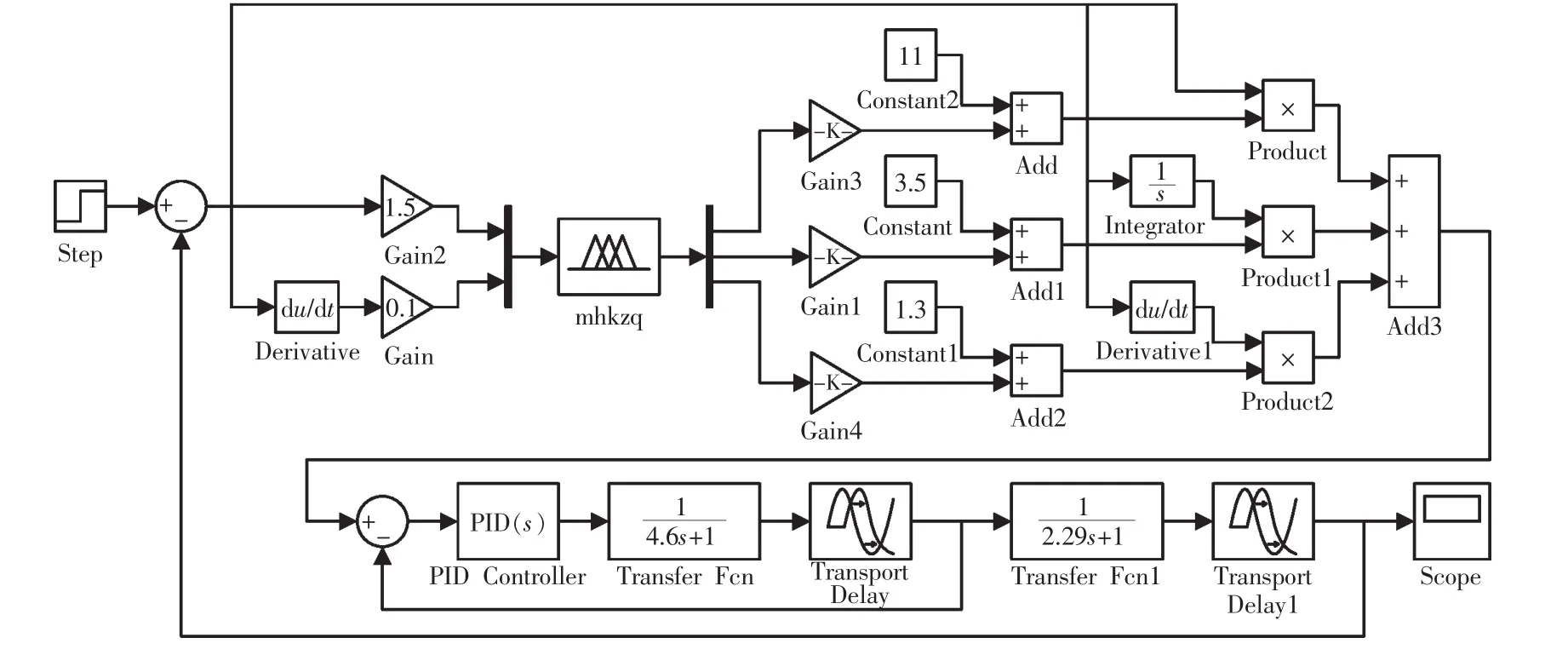

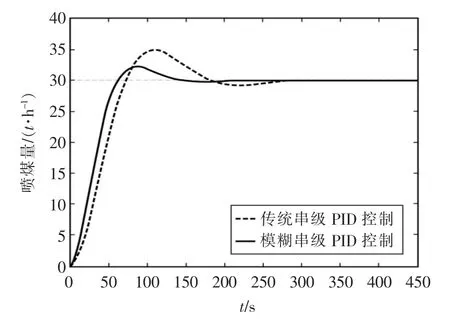

在Simulink下建立如圖4所示的仿真模型,分別設計模糊串級控制系統和常規串級控制系統,對系統進行仿真研究,其仿真曲線如圖5所示。

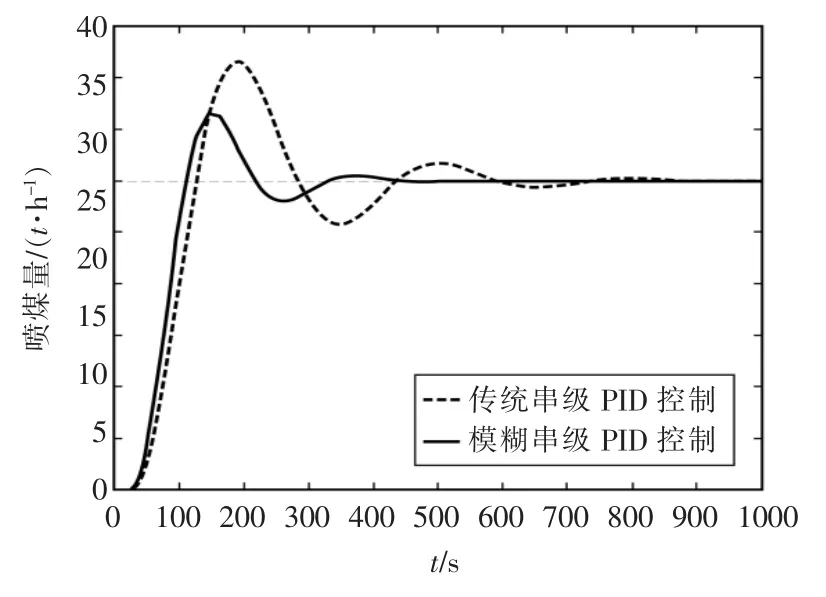

系統在運行過程中噴煤量及壓力控制對象的時變存在模型失配的情況,即上述控制模型若發生變化,而控制系統不變,噴煤量和壓力的控制對象分別變為時,不同控制方案階躍響應的仿真結果的對比圖如圖6所示。

圖4 煤粉噴吹模糊串級控制仿真模型Fig.4 Pulverized coal injection fuzzy cascade control simulation model

圖5 煤粉噴吹控制算法的響應曲線Fig.5 Response curve of pulverized coal injection control algorithm

圖6 煤粉噴吹控制算法模型失配的響應曲線Fig.6 Response curve of pulverized coal injection control algorithm model mismatch

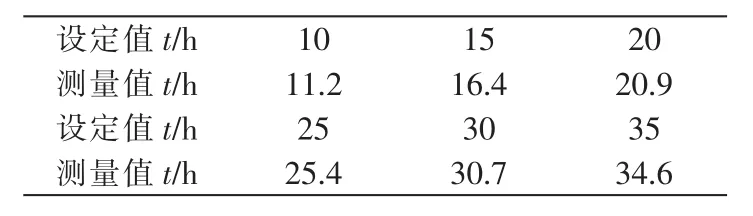

生產時,操作工只需在工控機的WINCC人機界面中根據需求修改噴煤量值就無需干預控制過程,減少了操作工的工作量同時降低人為操作失誤對系統穩定性的影響,提高自動化程度和系統穩定性。表2為系統八月、九月噴煤量統計值。

表2 噴煤量設定值與實際噴煤值Tab.2 Coal injection quantity value and the actual value of coal injection

圖7為系統運行畫面,其中1#高爐采用模糊串級PID控制、2#高爐采用傳統串級PID控制,在11:35時人工打開泄壓閥,減少罐壓,經過幾分鐘關閉泄壓閥。從仿真結果和運行曲線中可以看出模糊串級PID系統的超調更小且能很快地回到穩態,在一定的范圍內,當模型發生改變時,模糊串級控制仍能很好地滿足控制要求,說明其具有更強的自適應性和魯棒性。模糊串級PID穩態時噴煤量的波動小于0.3%,每小時累計噴煤量的誤差為傳統PID控制系統誤差的29.2%。目前系統運行良好。

圖7 系統運行圖Fig.7 System running

5 結語

本文將模糊控制技術引入到傳統串級PID控制的煤粉噴吹系統改造中,使系統的穩定性和抗干擾性有很大的提高,更好的克服了煤粉噴吹系統中存在的動態性、非線性、時變、時滯性等問題,充分發揮了模糊串級PID具有的控制靈活、適應性強的優點,適合廣泛推廣。

[1] 何立音.高爐煤粉噴吹量的自動控制[J].中國儀器儀表,2001(2):30-33.

[2] 劉克顯,王玉清,魏穎,等.高爐煤粉噴吹控制系統述評[J].東北大學學報:自然科學版,2001,22(3):253-256.

[3] 周建剛.杭鋼2~#高爐噴煤計算機控制系統[J].冶金自動化,1996,20(1):41-43.

[4] 廖常初.PID參數的意義與整定方法[J].伺服及PLC控制系統,2010(5):27-29.

[5] 李士勇.模糊控制[M].哈爾濱:哈爾濱工業大學出版社,2011:323-354.

[6] 李國勇.智能控制及其MATLAB實現[M].北京:電子工業出版社,2005:243-279.

[7] 秦益霖.西門子S7-300PLC應用技術[M].北京:電子工業出版社,2012:30-100.