火電機組快速響應負荷指令的優化設計

田婭菲,趙文杰,田 嵐

(華北電力大學 控制與計算機工程學院,保定 071003)

自動發電控制系統AGC(auto generator con trol)是連接電網與單元機組之間的紐帶,承擔著協調鍋爐、汽機控制系統以快速響應電網負荷指令的重要任務,其控制性能直接取決于協調控制系統的控制特性[1]。隨著現代社會電網的要求越來越嚴格,就需要電廠火電機組具有較強的快速響應負荷指令的能力,電廠需對協調控制系統進行相應的優化設計,才能為電廠爭取更大的經濟效益。本文針對大同二電廠7號機組的運行現狀,結合電網AGC控制系統的考核指標,有針對性地對協調控制系統進行了優化設計,有效提高了AGC控制系統的調節品質。

1 調節性能指標和機組介紹

1.1 調節性能指標

AGC性能指標目前主要考慮調節性能綜合指標Kp,調節性能 Kp是調節速率 K1、調節精度K2和響應時間K3的綜合體現。

1.2 AGC調節性能的定義

1.2.1 調節速率K1

調節速率K1i計算公式如下:

式中:Vi為該次AGC機組調節速率;VN為機組標準調節速率,單位是MW/min。K1i衡量的是該AGC機組第i次實際調節速率與其標準速率相比達到的程度。

1.2.2 調節精度K2

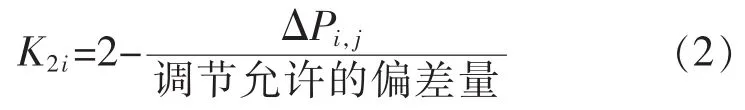

調節精度K2計算公式如下:

式中,ΔPi,j為該次AGC機組的調節偏差量,單位為MW。 K2i衡量的是該AGC機組第i次實際調節偏差量與其允許達到的偏差量相比達到的程度。

1.2.3 響應時間K3

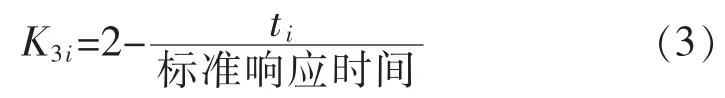

響應時間K3計算公式如下:

式中,ti為該次AGC機組的響應時間。K3i衡量的是該AGC機組第i次實際響應時間與標準響應時間相比達到的程度。

1.2.4 調節性能綜合指標Kp

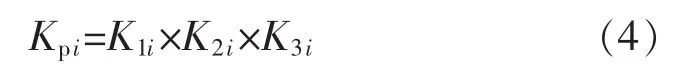

每次AGC動作時計算AGC調節性能:

式中,Kpi衡量的是該AGC機組第i次調節過程中的調節性能好壞程度。

1.3 機組描述

國電電力大同發電有限責任公司#7機組為600 MW單元制汽輪發電機組,鍋爐為東方鍋爐(集團)股份責任公司根據引進三井·巴布科克燃燒工程技術設計制造的亞臨界壓力、自然循環、前后墻對沖燃燒、一次中間再熱、緊身封閉、全鋼構架的Π型汽包爐;汽輪機為哈爾濱汽輪機有限責任公司制造的亞臨界、一次中間再熱、四缸四排汽、直接空冷凝汽式汽輪機,具有較好的熱負荷和變負荷適應性,采用數字式電液調節(DEH)系統。鍋爐制粉系統采用的是6臺正壓直吹式中速磨煤機,爐膛燃燒方式為正壓直吹前后墻對沖燃燒。機組熱工控制設備采用北京ABB貝利控制有限公司生產的Symphony 系統[2]。

在進行優化設計之前7號機組協調控制系統基本能保證電網對負荷的要求,但是調節性能考核指標偏低。該機組磨煤機慣性和遲延較大,煤在磨內停留時間較長,從而導致主汽壓力被控對象具有較大的遲延,據統計從給煤指令變化到主汽流量發生變化大約需要(5~7)min;同時由于汽包容量相對較小,鍋爐蓄熱量明顯不足;另外,負荷大范圍變化過程,機、爐主控制器的動態調節性能不能很好地適應對象特性的變化。以上問題的存在,使得機組快速變負荷能力差,主汽壓力存在較大的動態偏差,為了適應AGC調節性能的指標要求,使機組能夠快速響應負荷指令,需要對原協調控制系統進行優化設計。

2 協調控制系統優化設計

2.1 響應時間K3的優化措施

2.1.1 LDC指令修正

為了提高機組負荷的初始響應速度,對LDC指令的產生邏輯進行優化設計,在AGC指令變化后,LDC指令以較快的速率變化,以實現負荷指令變化初期短時間內(10~30)s,機組負荷以較高的變化速率來升降負荷,然后再以固定的速率變負荷。這樣可以使機組負荷快速地脫離調節死區,達到提高機組響應時間的目的,如圖1所示。

圖1 負荷設定值LDC曲線Fig.1 LDC curve of load set value

LDC指令增速的前提是要保證機組的穩定性,所以首先要滿足相關條件之后,才允許機組在變負荷初期提高LDC速率。主要包括:DCS負荷指令與機組實際負荷偏差在±3 MW以內,持續時間在5 s以上,表示機組的負荷已經穩定;主汽壓力與設定值偏差在±0.3 MPa內,表示主汽壓力穩定。

通過上述措施,在AGC指令變化初期,短時增加負荷變化率后,能夠使機組實際負荷指令快速越過允許偏差,既縮短了機組負荷響應時間,又不會對變負荷過程中的汽壓品質造成大的影響。

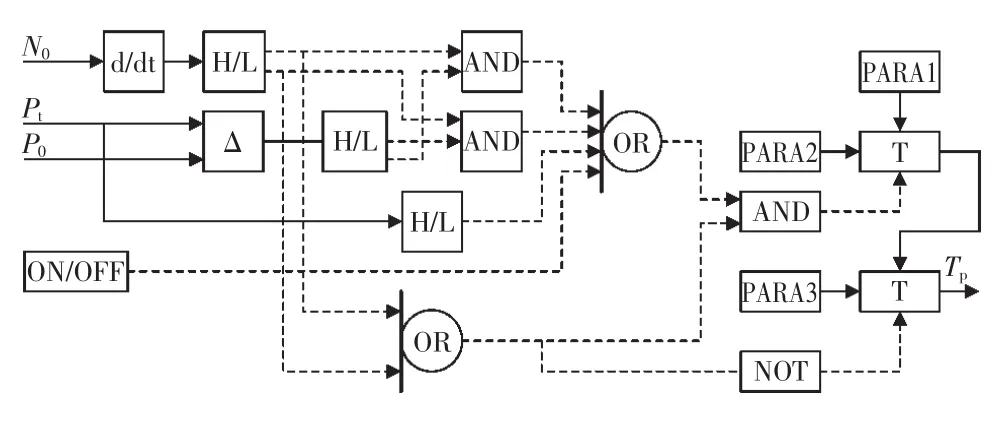

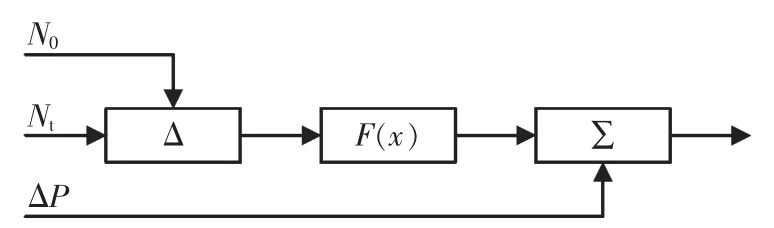

2.1.2 汽機主控回路的自適應調整措施

汽機主控回路能夠快速地改變機組負荷,以實現機組負荷跟蹤LDC的變化。在該邏輯中,設計了三組參數對汽機的不同工況進行調節,如圖2所示。穩態時汽機主控的PID控制器選擇較小的一組控制參數來保證穩態時汽機的調節;在升降負荷,并且主汽壓力和給定值的偏差在限定值范圍之外的時候(工況異常),汽機主控的PID控制器選擇較為適中的一組參數來進行調節;在升降負荷并且主汽壓力和給定值的偏差在限定值范圍內 (工況正常),汽機主控的PID控制器選擇較大的一組參數來加快調節。與此同時,在工況變化時,為了維持調節的穩定對圖2中PID參數的輸出進行限速處理。

圖2 汽機主控PID的變參數調節示意圖Fig.2 Turbine master control variable parameters of the PID conventional diagram

2.2 調節速度K1的優化

優化K1的關鍵在于有效縮短給煤量的滯后,以實現機組負荷持續快速變化的需要,采取的措施主要包括:(1)通過改變一次風量,充分利用磨煤機中的蓄粉,以提高燃料響應速度,改善AGC跟蹤特性;(2)利用凝結水節流技術,利用機組的抽汽加快機組對AGC指令的響應速度;(3)鍋爐主控動態前饋的合理設計,提高給煤量的快速性;(4)設計煤質熱值在線校正回路,提高鍋爐主控前饋信號的準確性。

2.2.1 一次風控制回路優化

一次風用來輸送煤粉增大一次風量使更多的煤粉吹進爐膛,通過調節一次風機的動葉開度來使一次風壓力保持在允許范圍內,從而使送粉和爐內充分燃燒。對一次風控制系統進行的優化設計措施如下:1)增強動葉開度的負荷指令微分前饋作用[3];2)減小一次風壓控制器的比例和積分增益。改變一次風壓,同時一次風量也隨之發生改變,磨煤機內的蓄粉被充分利用,使鍋爐的燃燒率發生變化,使其適應負荷變化需要,從而縮短遲延時間,免去了制粉過程所耗費的時間,一次風壓力控制原理如圖3所示。

圖3 一次風壓控制原理圖Fig.3 Primary air pressure control theory diagram

2.2.2 凝結水節流技術

所謂凝結水節流技術是指在機組變負荷時,在凝汽器和除氧器允許的水位變化內,改變凝泵出口調門的開度,以改變凝結水流量,從而改變抽汽量,暫時獲得或釋放一部分機組的負荷[4],如加負荷時,關凝汽器出口調門,減小凝結水流量,從而減小低加的抽汽量,增加蒸汽做功的量,使機組負荷增加,減負荷時反之亦然。

利用機組蓄熱只能夠解決短時間的負荷響應,能夠減輕由鍋爐延遲而造成的負荷響應延遲,但最終的負荷響應仍然需要鍋爐側燃燒率的變化,因此對鍋爐側的協調控制優化設計顯得尤其重要,而且需要與利用蓄熱技術相配套[5]。

2.2.3 增加鍋爐動態過程加速BIR邏輯

當機組負荷變化時,鍋爐側的純遲延和大滯后是影響機組動態響應的關鍵因素。BIR(boiler input rate)是鍋爐動態加速信號,在日系直流爐自動控制系統中就是采用了BIR回路作為前饋。BIR的作用是機組在穩態負荷下,不起任何作用;當變負荷時,通過BIR能夠保證機組各系統的動態平衡。在負荷快速變化時,各子系統對機組負荷變化的響應速度快慢不同,慣性時間常數大小不同,若要求整個鍋爐保持動態平衡,就要把不同的時間常數提供不同的鍋爐輸入速率需求指令作為前饋信號,加到各自子控制回路需求信號上,從而加速鍋爐對負荷指令的響應速度。

在負荷變化過程中,為了及時補充蓄熱,對燃料量進行適量的超調。通過每個鍋爐輸入指令的過調(負荷上升時)和欠調(負荷下降時)作用,加速鍋爐過程控制,改善主汽壓力可控性。

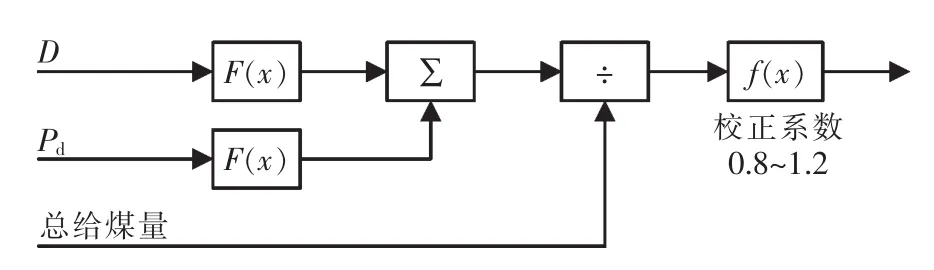

2.2.4 煤質的適應

為了克服煤質變化產生的擾動,設計中增加了熱值校正,如圖4所示。圖中采用的是熱量信號,蒸汽流量代表鍋爐能量的輸出,汽包壓力的變化率代表鍋爐蓄能的變化,二者的代數和表示鍋爐能量的輸入,根據能量平衡來獲得煤質系數。熱值校正回路可以動態地對給煤量進行調整,當負荷穩定、煤質發生變化時,爐膛內部熱量信號發生改變,熱值校正調節器會發生改變,從而改變熱值校正系數,進而改變總給煤量。

圖4 煤質系數校正Fig.4 Coefficient calibration of coal quality

2.3 調節精度K2的優化

K2值主要是計算負荷的精度,即實際調節偏差量與其允許達到的偏差量相比達到的程度,調節精度的大小與主汽壓力是否穩定有直接的關系。協調控制系統中存在汽機響應速度較快與鍋爐燃燒的大慣性、延遲性之間的矛盾,在負荷變動過程中,壓力必然有較大的波動,需要鍋爐汽輪機之間進行多變量解耦設計。如果實際壓力值一直偏離壓力設定值,必然影響負荷的穩定性,影響其調節精度。

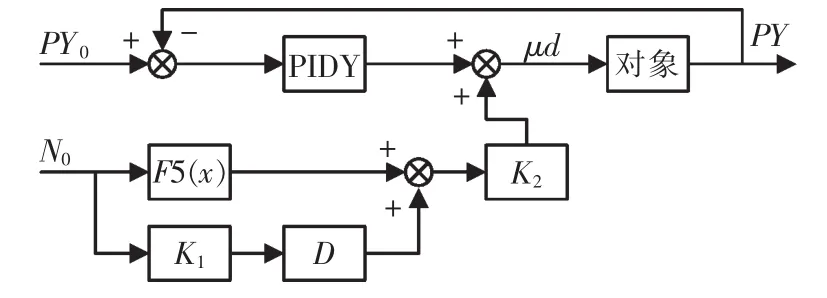

2.3.1 鍋爐主控增加負荷偏差

入口增加負荷偏差的信號,如圖5所示。當升(降)負荷時,負荷偏差信號經過折算和疊加到主汽壓力的偏差上,相當于增加(減少)主汽壓力的設定值,加快鍋爐的響應;在穩態時,機組實發功率與功率給定值相等,主汽壓力設定值,恢復到給定值。

圖5 鍋爐主控增加的負荷偏差Fig.5 Increased load deviation to the boiler master control

2.3.2 負荷調節的不靈敏區的影響

在協調控制系統中設計AGC指令和機組負荷目標值的不靈敏區,是為了保證機組的穩定性在AGC指令頻繁變化的情況下受到最小影響。為了滿足AGC調節精度的要求,需要將這數值設得盡可能小,一般設置為(±1~±2)MW[6]。

2.3.3 汽機主控增加機前壓力偏差

汽輪機主控中除了包含負荷控制回路,還增加了將主蒸汽壓力的偏差信號引入汽輪機側的負荷控制回路中,其目的是使汽輪機和鍋爐共同調節主蒸汽壓力為定值。當機前壓力偏差較小時,鍋爐主控制系統即可維持機前壓力為定值,不需要汽機主控的參與,有利于負荷的穩定;當機前壓力偏差較大時,僅靠鍋爐主控調節調節時間長而且效果不好,此時需要汽機協助鍋爐共同穩定主汽壓力,在兩者共同作用下使機前壓力達到定值,但這會影響負荷響應的穩定性,造成較大波動。通過放寬機前壓力偏差修正負荷指令回路有利于負荷響應的快速性,同時使調節精度得到提高。

3 優化效果

華北電網每天都會自動計算出AGC控制系統的調節性能K1,K2,K3及Kp值,并以此數據作為考核的依據。在2011年末,華北電網中心進行了主站升級,升級后的計算方法更為苛刻,尤其是K2值的計算方法發生了變動,使整個華北電網下所有機組的 K2值均有明顯下降。因此,對 Kp值及其 K1,K2,K3值的比較,應考慮到上述因素的存在。圖6和圖7分別給出了優化前后的AGC性能指標,優化前#7機組AGC控制系統處于考核不盈利狀況,優化后的#7機組AGC控制系統每月可得到非常可觀的考核補助。

圖6 優化前#7機組AGC考核指標Fig.6 #7 unit AGC performance targets before optimization

圖7 優化后#7機組AGC考核指標Fig.7 #7 unit AGC performance targets after optimization

通過優化前后數據的比較可看出,AGC系統優化后,Kp總體呈上升趨勢,且有明顯改善。

4 結語

大同發電有限公司7號機組AGC系統改造前存在著快速變負荷能力差,主汽壓力波動大,不能滿足AGC調節性能的指標要求,考核處于不盈利狀態,影響機組的安全經濟性。通過對機、爐主控制器參數采用自適應調整措施以及在協調控制系統中融入凝結水節流調節負荷策略,優化負荷指令設定邏輯,增設了煤質熱值校正回路等優化措施,明顯地減小了主蒸汽壓力偏差,AGC的調節品質得到明顯提高。從華北電網給出的AGC補償考核指標看,優化后的AGC系統,K1值得到了明顯改善,K3值略有提高,K2值由于電網計算方法比以前變得苛刻,該值略有下降。從機組運行情況看,在機組燃用煤質和設備出力滿足運行條件的情況下,優化后的AGC系統能夠有效提高機組負荷和壓力的控制品質。

[1] 劉吉臻.協調控制與給水全程控制[M].北京:水利水電出版社,1995.

[2] 秦治國,張彩宏,李廣.600MW機組協調控制策略優化[J].陜西電力,2010,38(3):46-48.

[3] 梅得奇,李衛華,王軍孝,等.600MW火電機組協調控制策略優化[J].熱力發電,2009,38(5):98-101.

[4]LAUSTERER G K.Improved maneuverability of power plants for better grid stability[J].Control Engineering Practice,1998,116(6):1549-1557.

[5] 姚俊,祝建飛,金峰.1000MW機組節能型協調控制系統的設計與應用[J].中國電力,2010,43(6):79-84.

[6] 張秋生,梁華,胡曉花.電網兩個細則實施條件下AGC和一次調頻控制回路的改進[J].神華科技,2010,8(1):46-50.