通遼市污水廠150t/d 污泥處理工程設計

孫敏捷 林昌源 叢昊燃 段崇東 彭生平

(北京沃土天地生物科技有限公司 北京 100193)

近年來,我國城市污水處理事業隨城市化進程加快而得到迅猛發展,污水處理廠不斷提標擴建。數據顯示,截至2014 年3 月底,全國設市城市、縣(以下簡稱“城鎮”,不含其它建制鎮)累計建成污水處理廠3622 座,污水處理能力約1.53×108m3/d[1]。但在污水處理能力不斷提高的同時,污泥產生量也迅猛增加,我國年產濕污泥(含水率80%)年超過3000×104t,至2015 年全國污泥產生量(含水率80%)將達到3359 多萬噸[2]。截止到“十一五”末期,我國城鎮污水處理廠所產生的污泥無害化處置率不足25%[3],我國污泥處理設施嚴重不足。根據規劃,“十二五”期間,直轄市、省會城市和計劃單列市的污泥無害化處理處置率達到80%,其他設市城市達70%,縣城及重點鎮達到30%[3]。污泥處理處置已成為城市建設的必要基礎,將貫徹到城市建設規劃中。

1 項目概況

通遼市首個大型BOT 污泥處理項目- 通遼市污泥處置工程于今年開始建設實施,項目建成后將主要處理主城區污水廠產生污泥,項目建設地點緊鄰污水處理廠。該項目由北京沃土天地生物科技有限公司承建。

該污泥處理廠采用“高溫好氧發酵技術”,設計處理規模為150t/d(含水率為80%),總規劃地面積為33800m2。污泥處理廠主要建/構筑物包括原料車間、一次發酵車間、二次發酵車間、加工車間、成品庫房、生物除臭濾池、中央控制室、以及相應附屬設置(如變配電間、辦公樓、車庫以及維修間等)。項目產品為有機園林基質,將符合《城鎮污水處理廠污泥處置 園林綠化用泥質》(GB/T23486-2009)的要求,可用于通遼市城市園林綠化或周邊土壤改良。項目將于2014 年12 月底開始試運行。

2 工藝設計

2.1 工藝流程

該項目采用的具體工藝為槽式高溫好氧發酵工藝,配置高自動化和搞機械化的設備。

槽式高溫好氧發酵工藝屬于高溫好氧發酵技術,即通過好氧微生物的生物代謝作用,轉化污泥中的有機物,使其成為穩定的腐殖質。由于生物代謝過程中放熱,可使堆料溫度升高至55℃以上,進而有效殺滅病原菌、寄生蟲卵或雜草種子,加速水分蒸發,從而實現污泥減量化、穩定化和無害化。槽式高溫好氧發酵工藝過程主要由原料預處理、一次發酵、二次發酵、粗加工等工序組成,其工藝流程見圖1。

圖1 工藝流程圖

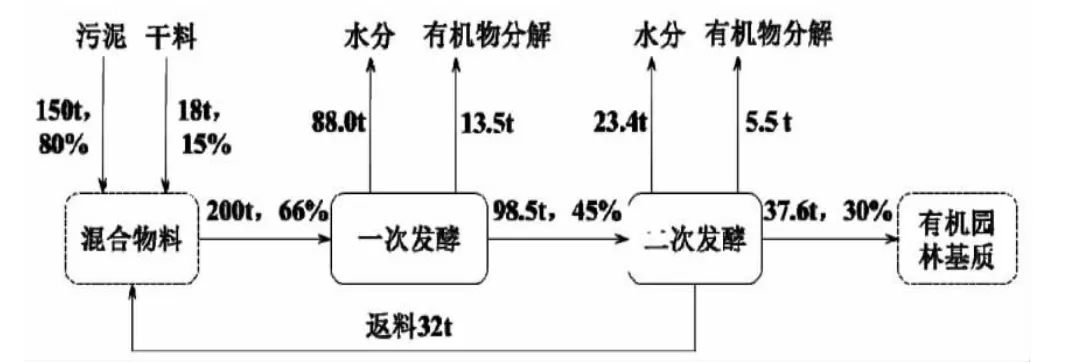

2.2 物料平衡

設計參數:污泥150t/d(含水率為80%),干料18t/d(含水率為15%),返料為32.0t/d(含水率為30%)。經發酵后產品量為37.6t/d。物料衡算見圖2。

圖2 物料衡算圖

3 單體設計

污泥處理廠北部為辦公區,南部為生產區。生產區自北向南依次為成品庫房、加工車間、二次發酵車間、一次發酵車間、原料車間。

3.1 原料與一次發酵車間

該工程設置1 座原料車間,平面尺寸為68m×22m,用于進行原料預處理;設置1 座一次發酵車間,平面尺寸為76m×42m,用于降解污泥,使之減量化、無害化。

3.1.1 原料車間

原料預處理為好氧發酵工藝前處理過程,使物料的含水率、C/N、孔隙度等發酵條件適宜。

原料車間設置1 個污泥料倉,由污泥專用運輸自卸車將污水廠產生的污泥卸載到污泥料倉中。設計料倉有效容積20m3,底部相對標高為-4.0m;裝配超聲波料位計,以控制污泥裝卸量;料倉出料為雙軸螺旋,以防止污泥粘在螺旋上。

原料車間設置干料倉和返料倉各1 個,由自卸載重車將干料和返料分別卸載到干料倉和返料倉中。料倉有效容積為20m3,底部相對標高為-4.0m;裝配超聲波料位計,以控制物料裝卸量;兩個料倉出料亦為雙軸螺旋。

為提高發酵效果,預處理過程添加液態VT 系列污泥發酵菌,用計量泵混入攪拌機中。設計菌液儲存罐容積為600L 的液罐中。

物料混合設備為臥式雙軸槳葉攪拌機,使污泥、干料、返料和發酵菌混合均勻,混合后的物料由自動輸送系統輸送至一次發酵車間的自動布料系統。

原料車間主要設備:料倉(含雙軸螺旋),3 套;臥式雙軸槳葉攪拌機,1 臺;皮帶輸送機,2 臺;菌液計量泵(罐),1 套;超聲波料位計,3 臺。

3.1.2 一次發酵車間

整個工藝的核心是一次發酵,一次發酵的程度決定了后續工藝能否順利進行。

一次發酵車間按空間使用情況,分成布料區、發酵區、出料區和整流區。

布料區:物料的布料過程由單側犁式卸料器完成切換兩套布料系統之間的切換,布料完成后,物料被均勻的分布在發酵槽0m~5m 的進料端。物料輸送流程為:混合物料→提升輸送→縱向移動輸送→水平布料輸送→進槽,全過程機械化操作,并可由遠程控制系統控制。

發酵區:物料在發酵槽內發生好氧生化反應,嗜溫菌種不斷大量繁殖,降解有機物,同時釋放大量的生物熱,蒸發物料水分。每組發酵槽配置一臺改進型鏈板式翻堆機。翻堆機由出料端向進料端移動運行,使物料從進料端向出料端移動;翻堆機在移動過程中翻拋物料、打碎物料顆粒、擴散水分。為提高發酵槽內氧氣含量,槽底部布置有曝氣系統,曝氣系統為分區域的間歇式曝氣。依據每個區域需氧量和水分蒸發速率的差異,對發酵槽的不同區域、不同反應階段配置不同的曝氣控制單元,進行精確供氧、吹散水分。為對發酵過程進行更為準確的控制,在每組發酵槽內布置綜合探桿,以便對溫度、濕度和氧含量進行實時監測和反饋。

出料區:主要用于物料輸送至下一工序和翻堆機的移位換行操作。物料輸送流程:物料→出料倉→出料輸送→提升輸送→二次發酵車間。

整流區:氣體整流區位于車間上部空間,發酵過程產生大量水蒸氣、臭味氣體集中于此區域。在車間內布置不同數量的軸流風機,使車間形成微負壓狀態,氣體受負壓牽引進入除臭系統。

一次發酵車間共設兩組(8 條)發酵槽,標準槽長60m,寬4m,槽高1.8m。每槽每批次進料量約23m3,設計發酵周期為12 d~15d,控制溫度為50℃~65℃;發酵后物料含水率控制在45%左右,發酵出料量約為98.5t/d。

一次發酵車間主要設備及儀表:改進型鏈板式翻堆機,2 臺;出料換行車,2 臺;曝氣風機,8 臺;單側犁式卸料器,1 臺;輸送機,2 臺;移動輸送機,2 臺;布料輸送機,2 臺;移動架,2 臺,軸流風機,11 臺;綜合探桿,8 套;溫濕度、H2S、NH3環境檢測儀,4 套。

3.2 二次發酵車間、加工車間及成品庫房

該項目設置三連體車間(含二次發酵車間、加工車間及成品庫房)1 座,平面尺寸為78m×76m,用于發酵產品的粗加工、包裝和儲存。

3.2.1 二次發酵車間

二次發酵是一次發酵的后續工藝。由于一次發酵后物料含水率大幅降低,體積減少約1/3,物料尚有部分大分子有機物未完全降解,需增加二次發酵工序,使物料逐步穩定,降低物料含水。

二次發酵車間與一次發酵車間基本類似,只是規模減小。因此,車間按空間使用情況,分成布料區、發酵區、出料區和整流區。

布料區:類似一次發酵車間物料流程,物料均勻分布在發酵槽0m~4m 進料端,設備配置相同。

發酵區:較一次發酵車間,設計強制曝氣通風效率有所降低,以免微生物過分活躍,使溫度提升過高,造成生物干化。

出料區:用于物料輸送至加工車間和翻堆機的移位換行操作。

整流區:氣體整流區位于車間上部空間,集中了二次發酵過程中產生的水蒸氣和臭味氣體。布置不同數量的軸流風機,使車間形成微負壓狀態,氣體受負壓牽引進入除臭系統。

二次發酵車間共布置一組(5 條)發酵槽,標準槽長60m,寬4m,槽高1.8m。每槽每批次進料量約23m3,設計發酵周期為15d,控制發酵溫度為40℃~60℃;發酵后物料含水率控制在30%左右,發酵出料量為69.6t/d。

二次發酵車間主要設備及儀表:改進型鏈板式翻堆機,1 臺;移行車,1 臺;曝氣風機,4 臺;皮帶輸送機,2 臺;移動皮帶輸送機,1 臺;布料皮帶輸送機,1 臺;皮帶移動架,1 臺;軸流風機,7 臺;綜合探桿,4 套;溫濕度、H2S、NH3環境檢測儀,2 套。

3.2.2 加工車間及成品庫房

產品是生產的目標,因此粗加工是好氧處理工藝不可缺少的終端組成。粗加工主要包括兩道工序,即篩分和包裝。

加工車間和成品庫房為連夸結構,按使用功能分區成加工和成品存放兩部分。

加工區:物料被圓筒篩分機篩分。原料預處理的返料取自于大塊篩上物;產品取自于粉狀篩下物,由提升機輸送至包裝秤稱量打包。

成品區:存放周期以30d 計,設計產品存放量約1800m3。

主要設備及儀表:皮帶輸送機,3 臺;圓筒篩分機,1 臺;自動包裝系統,1 套;抽風機,1 臺;除塵器,1 臺;軸流風機,14 臺;溫濕度、NH3環境檢測儀,1 套。

3.3 中央控制室

中央控制室位于兩個發酵車間中間,有兩層空間。一層放置供電設備,包括配電柜、進線柜、補償柜等;二層放置控制設備,包括上位機、PLC 控制柜、視頻機柜、監控顯示屏和UPS 不間斷電源柜等,并安裝透明窗,可直接觀察兩個發酵車間設備運行情況。

中央控制室的PLC 控制柜負責數據采集,包括對設備運行狀態、發酵槽內工藝控制參數、車間空氣控制濃度參數、故障信息等數據;由上位機進行數據匯總和故障診斷,并形成分析報表。參照工藝設定參數,遠程控制設備,調整設備運行狀態,使生產自動化。視頻監控系統是集生產調度、運營管理、遠程監控與安防技術于一體的綜合系統,通過定點高清攝像機觀察各個車間、各工位、主要設備、廠區安防等區域的情況,并記錄保存所視圖像,以便處理突發事件或作為證據依據。在廠區突然停電的情況下,UPS 不間斷電源會應急啟動,保障自動控制系統、視頻監控系統短時延時供電,使數據保持完整性、連續性。

3.4 除臭系統

為降低發酵產生的大氣環境影響,采用生物濾池工藝對H2S、NH3等臭味氣體進行去除。

欲將氣體除臭,需先將氣體收集。發酵車間設計換氣頻率以6次/h 計,綜合考慮車間水分平衡情況,經計算,兩個發酵車間總氣體收集量為180000m3/h。依靠發酵車間上部軸流風機對氣體進行整流、組織,使氣體引到排風口。

設計布置兩座處理量為90000m3/h 生物除臭濾池,配濾池引風機4 臺,單臺風量為62000m3/h,使發酵車間形成微負壓狀態。生物濾池單體尺寸為23.2m×10.0m×3m,其內填料為有機無機混合物,填料高度為1.5m。除臭過程:氣體被引入生物除臭濾池的前端,加濕系統對氣體氣進行噴淋,再經過生物濾料吸附,氣體可得到凈化,排入大氣。經除臭后的氣體可達到《惡臭污染物排放標準》(GB14554-93)中的二級標準。

4 設計特點

該項目處理工藝中集合了多項專利技術,包括三項專利技術,分別為“利用城市污泥生產復合有機肥的方法”,“一種用于低溫堆肥的復合菌劑及其制備方法和應用”,“一種用于堆肥發酵的復合微生物菌劑及其生產方法和用途”。

因此,該項目工藝技術特點概括為:

4.1 高度機械化

該套污泥處理工藝包含七個系統,分別為預處理系統、進出料系統、好氧發酵系統、曝氣系統、加工系統、除臭系統、中控系統。每個系統均有機械化設備連接,使整體工藝完整、統一、可控,幾乎無需勞動人員時時在現場操作,控制人員進入車間次數、減少了人工操作,進而降低人工成本。

4.2 高度自動化

各車間設備可由中控系統集中控制。設備運行情況、發酵反應參數情況、環境質量情況均有相應設備進行采集,并上傳至上位機進行實時監控。由中控系統控制設備運轉,提供準確數據,為優化工藝提供決策依據。

4.3 改進型鏈板式翻堆機

改進型鏈板式翻堆機翻堆移料效率更高。每次拋料距離達5.0m,其優化的多齒鏈板式結構,運行阻力更低,移動速度都有較大提高;翻堆機配有變頻器和無線遙控系統,降低能耗,延長翻堆機使用壽命;并可實現遠距離無縫對接。

4.4 分區域間歇式曝氣

該項目優化了曝氣系統,采用分區域間歇式曝氣進行供氧。曝氣過程受上位機監測和控制,既可保證發酵各階段氧氣供給,又可減少設備運行時間,從而進而實現節能降耗的目標。相對于粗放式全天曝氣,降低能耗明顯,可降低約75%。

4.5 應用低溫發酵菌

通遼市屬我國北方,有長達約半年的冬季,全天在0℃以下的天數約120d。因此,在原料預處理過程中,添加VT 系列污泥發酵菌或低溫菌,有助于縮短發酵進程中進入高溫期時間,并促進發酵反應。在冬季生產時(低于0℃),VT 低溫菌的運用保證發酵的順利進行,實現全年連續運行。

5 結語

通遼市污泥處置工程是通遼市首個大型BOT 污泥處理項目,設計使用的核心發酵設備為擁有自主知識產權的國產改進型鏈板式翻堆機;原料預處理期間添加國產VT 系列污泥發酵菌或低溫菌,使污泥處理廠能在冬季持續運行;高機械化、高自動化的設備配置可以減少人工操作、保障人身健康,實現遠程控制和監測、方便管理。該項目的落地建設、乃至實際運營將產生區域性的示范意義,將為“高溫好氧發酵技術”在低溫環境下的推廣應用提供了可靠依據,為推廣槽式高溫好氧發酵工藝處理污泥做了良好示范。該項目尚處于設備安裝階段,運行成本和實際效益的數據尚需進一步調研,工藝控制數據亦需整理優化。

[1]關于全國城鎮污水處理設施2014 年第一季度建設和運行情況的通報,住房城鄉建設部.

[2]中國污泥處理處置市場分析報告(2013 版).中國水網/中國固廢網研究院.

[3]“十二五”全國城鎮污水處理及再生利用設施建設規劃》(國辦發〔2012〕24 號).國務院辦公廳.