濕排電石渣在預分解窯上的應用

張光利,崔海兵

濕排電石渣在預分解窯上的應用

Application of Wet Discharged Carbide Slag in PrecalcinerKiln System

張光利,崔海兵

1 引言

眾所周知,水泥建材和化工企業是能源消耗較大的兩個行業。目前,在烏蘭察布市察哈爾右翼后旗水泥建材和化工是兩大支柱產業。其中在察右后旗工業園區內主要有白雁湖化工和內蒙古蒙維科技有限公司(以下簡稱蒙維公司)等多家化工企業。蒙維公司一期工程,年產電石約135萬噸、VAC(醋酸乙烯)約10萬噸、PVA(聚乙烯醇)約5萬噸,為察右后旗地方的經濟發展做出了重要的貢獻。但隨之排出的工業廢渣電石渣由于處理難度大,對周邊的環境造成了極大的污染。為促進兩個行業的健康發展,烏蘭察布中聯水泥有限公司(以下簡稱烏蘭中聯)充分利用兩個行業的生產特點進行資源綜合利用,用電石渣代替部分石灰石配料,生產優質水泥熟料。

電石渣是電石水解獲取乙炔氣后以氫氧化鈣為主要成分的工業廢渣,俗稱電石渣漿(濕排電石渣)。電石渣漿經重力沉降分離后進一步脫水,上清液循環再利用,剩下的含水率仍達40%~50%,呈漿糊狀,強堿性,同時含有硫化物、磷化物等有毒有害物質。根據《危險廢物鑒別標準》(GB/5085—2007),電石渣屬Ⅱ類一般工業固體廢物,需做防護措施并妥善處理。若長期堆積不但占用大量土地,而且對土地有嚴重的侵蝕作用。

由于電石渣的主要成分是氫氧化鈣,分解后可獲得氧化鈣,所以能夠代替部分石灰石作為水泥熟料的生產原料來使用。用電石廢渣配料生產水泥熟料,在國內已有眾多成熟的企業,如吉林化工廠、天津化工廠、烏海君正能源化工股份有限公司等。其中有的在上世紀70年代初就己建成工業化規模處置裝置,有專用的一條水泥生產線消化電石渣。但多數是將電石渣沉降濃縮后在濕法窯上使用,熱耗較高,目前已被淘汰;也有少數企業將電石渣沉降、壓濾、烘干后在專門設計的低阻型預分解窯上使用,但工序復雜,生產成本較高,市場壓力大,制約廣泛推廣使用。因此,烏蘭中聯組織技術攻關,將電石渣沉降濃縮后在堆場進行自然晾曬,在不經過壓濾、烘干等工序處理的條件下,直接在預均化堆場按照一定的比例與石灰石進行預配料,然后在2500t/d預分解窯上煅燒,生產優質硅酸鹽水泥熟料,取得了突破性的成功,屬建材水泥生產行業新原料替代品研發應用的技術領域。

2 技術措施

濕排電石渣代替石灰石配料的主要技術特點是:將濕排電石渣經過沉降后代替一定比例的優質石灰石作為水泥熟料生產的主要原料,在堆場進行預配料。通過優化配料方案,調整煅燒工藝參數,并對堆場均化布料方式、料倉下料方式進行必要的技術改造,消除了濕排電石渣因水分高,極易造成粘倉堵料、計量困難等技術瓶頸問題。主要技術措施如下:

(1)將沉降濃縮后的電石渣在堆場進行自然晾曬,可控水分在35%左右。

(2)將晾曬后的電石渣存入堆棚備用,堆棚四墻透風,頂棚防雨。

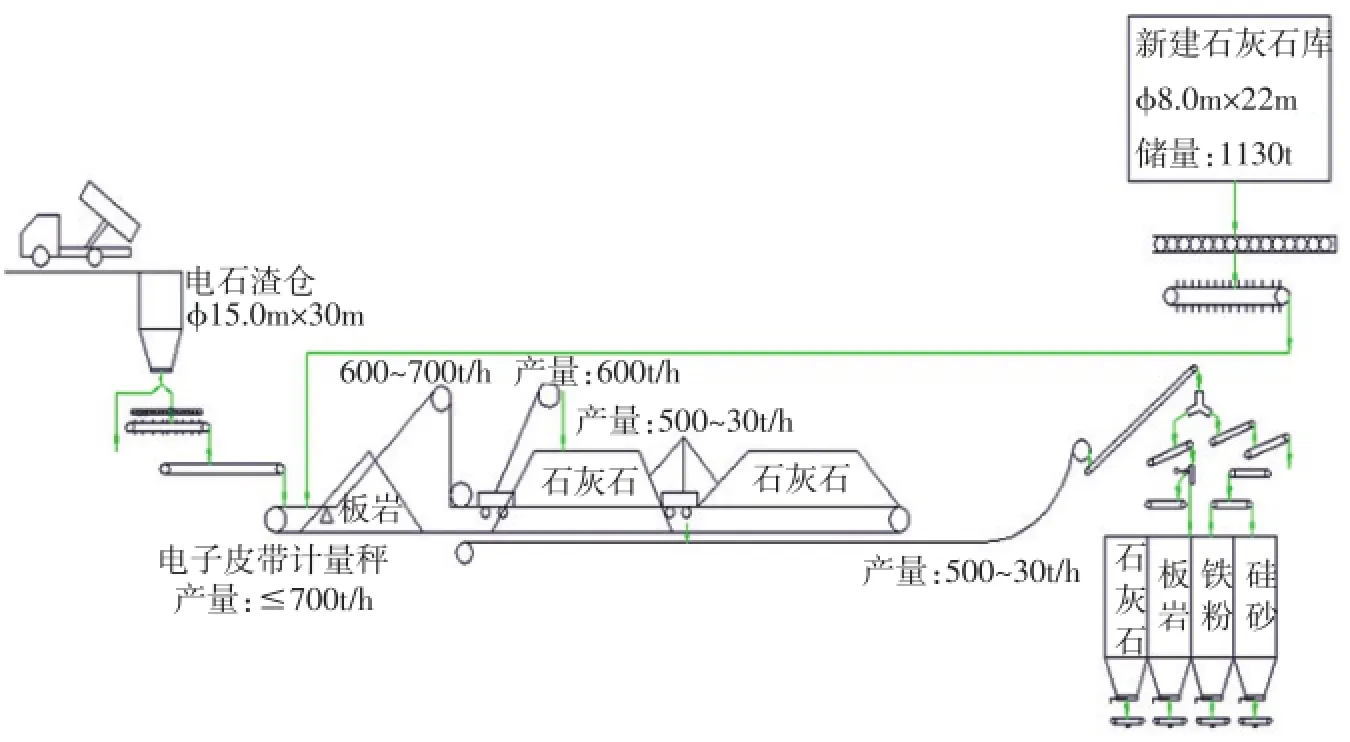

(3)在石灰石預均化堆場,將一定比例(10%左右)的電石渣和石灰石進行預配混合料,實施均化布料,其工藝布置如圖1所示。

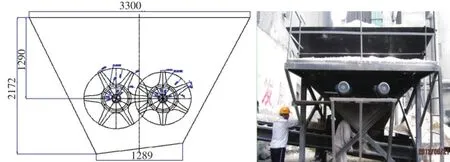

(4)將原有傳統的圓形貯庫改為錐斗形喂料倉,同時倉內鑲砌高分子不沾板,提高物料的流動性,并在下料倉底安裝回轉攪拌下料器強制卸料,具體創新點如下:

a充分考慮了粉體力學的特性以及物料水分對料倉內粉體內摩擦力的影響等綜合因素,在料斗設計時合理考慮了料斗壁的斜度和材質。控制倉壁相交棱線與水平面的夾角為55°,同時在料斗內壁鑲嵌黑色超高分子量聚乙烯不粘板。

b在料斗內自行設計并安裝了雙螺旋回轉下料裝置,利用機械攪拌控制卸料,圖2為結構簡圖。

c為了合理控制皮帶秤上料層的厚度,確保下料順暢、計量穩定,在皮帶秤上安裝了料位自動感應器,并與雙螺旋回轉下料器的變頻電機連鎖,在料層低于控制值時實現自動調速,補償下料。

d在下料倉外壁環形盤繞伴熱電纜后加裝保溫層,避免冬季粘附凍倉。

通過采取以上技術措施,徹底消除了濕排電石渣在喂料、輸送、計量及均化等生料制備工序過程中存在的問題。

圖1 預配料工藝布置

圖2 雙螺旋回轉下料裝置

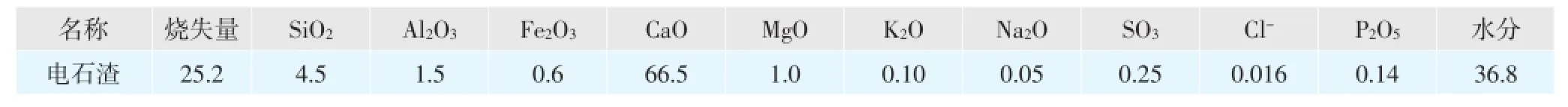

表1 電石渣的化學成分,%

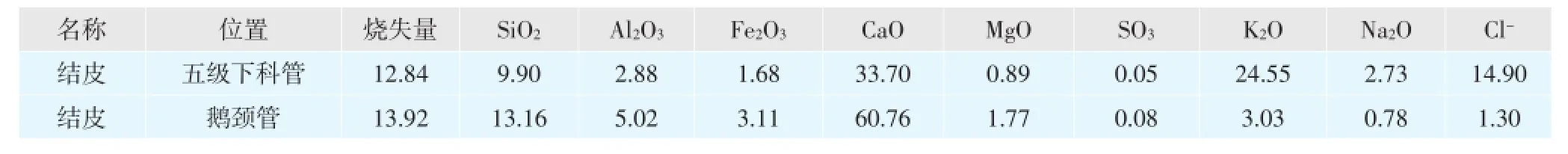

表2 結皮的化學成分,%

3 生產試驗

考慮到本試驗方案中采用電石渣配料,氫氧化鈣的分解溫度偏低,熟料燒成的共熔溫度降低,同時由于電石渣中磷等微量元素的引入,在水泥熟料的礦物形成過程中起到一種“晶種”的作用,誘導晶體礦物的形成,改善了生料的易燒性,故對原配料方案及操作參數進行了調整,電石渣的化學成分見表1。

3.1 配料方案

本方案適當提高了硅酸鹽礦物的含量,提高了生料的耐火性。熟料率值控制如下:KH:0.900±0.02;SM:2.6±0.1;AM:1.4±0.1。

3.2 存在問題

隨著生產試驗的推進,預熱器系統開始出現大量結皮,主要富集在預熱器的五級旋風筒以及分解爐鵝頸管處,其中分解爐鵝頸管處結皮厚約300mm。雖未造成預熱器系統堵塞,但現場人工清堵十分困難,耗時費力,而且嚴重影響窯系統通風和熱工制度的穩定。后經技術人員對分解爐和五級下料管結皮進行采樣分析,結果如下:

(1)結皮外觀多層狀,中間層發黑色,質地堅硬,有陶瓷感,具體見圖3所示。

(2)從結皮的化學成分來看,結皮中的堿含量和氯離子含量較高,具體化學成分見表2。

(3)結皮機理分析:生料中的氯離子在預熱器中與堿反應形成氯化堿,氯化堿的熔點低,最低熔點在650~700℃[1],其以熔融態粘附在物料表面形成液相粘膜,并與生料和飛灰一起構成粘聚性物質,阻礙生料的顆粒流動,從而使物料在預熱器中流動不暢并粘附形成結皮。同時由于氯化堿的沸點低,揮發率高,再次富集的濃度高,從而導致氯化堿和堿的大量循環富集,成為預熱器粘結性結皮的礦化劑和促進劑,周而復始,逐層粘結,越結越厚。

圖3 結皮樣本

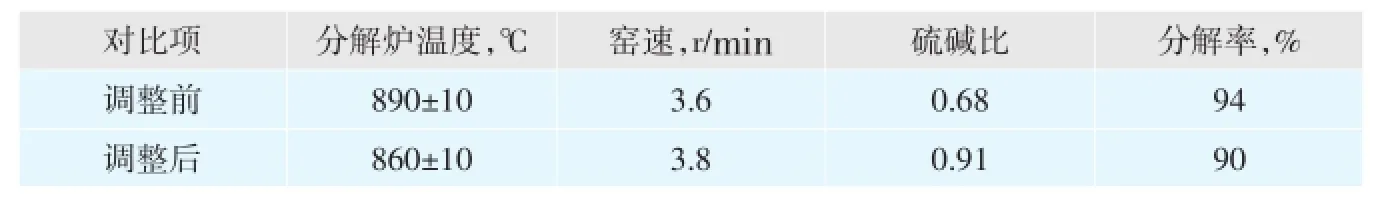

表3 生產工藝控制參數

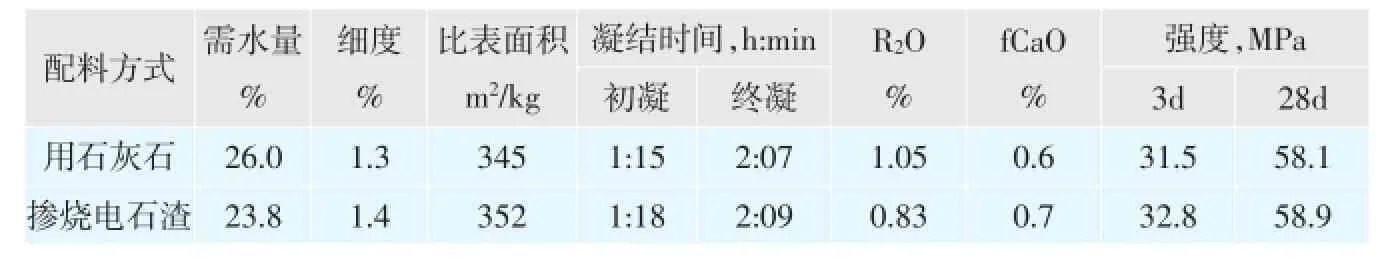

表4 熟料物理性能

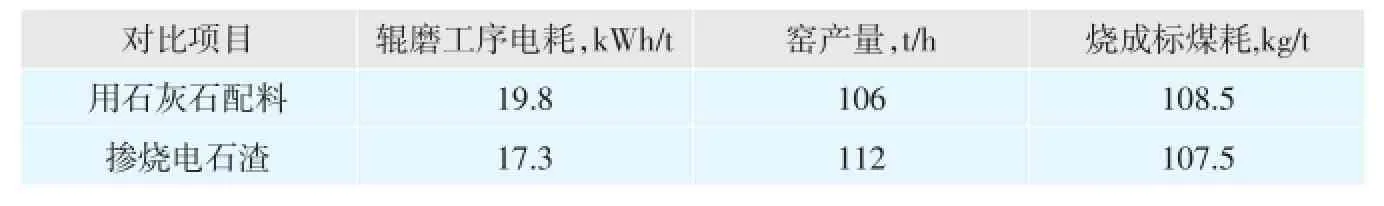

表5 生產技術指標

(4)控制要點:從上述分析可知,結皮形成的主要條件是溫度和有害成分。一方面要從源頭控制配料中的有害成分,如電石渣中的氯離子含量一定要小于0.015%;另一方面要從操作參數上進行調整,如通過調節三次風閘板,強化窯內通風,保證燃燒動力,抑制還原氣氛;同時降低分解爐溫度約30~40℃,避免尾煤過剩導致燃燒不完全,溫度倒掛、結皮堵料或尾溫過高、系統局部高溫富集結皮等,操作上實現“薄料快轉”,具體工藝主控參數如表3。

(5)試驗效果:經過以上技術調整,烏蘭中聯將濕排電石渣沉降濃縮后在堆場進行自然晾曬,然后在預均化堆場按照一定的比例與石灰石進行預配混合料,與其他組分直接入磨粉磨成生料,然后在2500t/d預分解窯上煅燒,生產優質硅酸鹽水泥熟料,取得了突破性的成功。而且用電石渣摻燒熟料,熟料的標準稠度用水量下降,堿含量下降,性能好,強度高,同時節能效果顯著,窯臺時產量增加,煤耗同比下降,實現了經濟和社會效益的共贏。熟料的質量、性能和生產技術指標見表4、5。

由于電石渣中<5μm的微粉含量占比約為38%以上,故入磨后可直接做為成品選粉收集,生料的粉磨工序電耗大幅度下降。同時,由于熟料煅燒的分解爐溫度控制較低,標準煤耗同比下降約1kg/t,生產技術指標良好。

4 效益分析

熟料按2012年實際產量249萬噸計,料耗按1.55計算,則每年消耗生料約為1.55×249=385.95萬噸;若按電石渣的摻燒比例10%計算,則每年消耗濕排電石渣約為385.95× 10%=38.595萬噸;若濕排電石渣的水分按35%計算,則每年消耗干基電石渣約為38.595×(1-35%)≈25.09萬噸。可見,在烏蘭中聯三條2500t/ d熟料生產線上剛好消化目前蒙維公司一期工程干基電石渣的排渣量25萬噸/年。

按照生產驗證,使用電石渣摻燒生產優質水泥熟料,年節約標煤2490t,節約用電622.5萬kWh,實現資源綜合利用退稅約2500萬元/年,經濟效益十分顯著。

此項目每年消化電石渣約25萬噸,同時,每年少使用優質石灰石(平均品位按氧化鈣50%計)約33萬噸,相當于減排二氧化碳約13.2萬噸,社會效益顯著。

5 結語

烏蘭中聯將電石渣沉降濃縮后在堆場進行自然晾曬,然后在預均化堆場按照一定的比例與石灰石進行預配料,只需對喂料倉進行簡單技改,一次性投資不到5萬元,工藝裝備簡單,推廣使用前景好,是資源綜合利用、社會和經濟效益雙贏的好項目。目前,已在兩條2500t/d預分解窯和一條2000t/d預分解窯上推廣使用,生產運行穩定,產品質量合格。

⑴牛云輝.高氯電石渣生產水泥氯揮發研究[D].西南科技大學碩士研究生學位論文.2011.6.13.■

TQ172.44

A

1001-6171(2014)05-0028-03

烏蘭察布中聯水泥有限公司,內蒙古烏蘭察布012400;

2014-01-11;編輯:趙蓮