4m加強梁批量鉆孔的工裝設計

李洪翠,張中明

4m加強梁批量鉆孔的工裝設計

Fixture Design for Batch Drilling of 4 m Reinforced Beam

李洪翠,張中明

1 引言

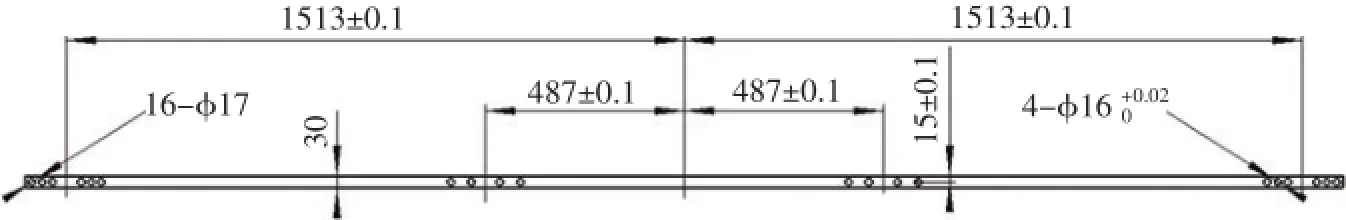

加強梁為我公司生產的行進式穩流冷卻機的主要部件,每臺冷卻機需170余件,每件20個孔,年產50臺,鉆孔批量大,要求互換性高,與別的工件連接復雜(見圖1),采用傳統的劃線鉆孔,已不能滿足要求,定制專用機具又不劃算,為此公司工程技術人員設計制作了以下工裝,采用該工裝可以輕松快捷準確鉆孔,滿足圖紙要求,提高生產效率。

2 工裝設計思路

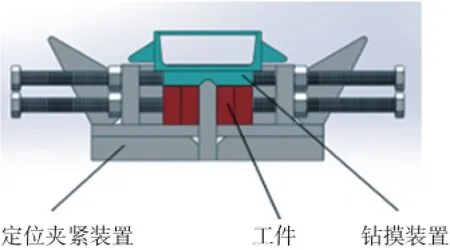

在鉆孔時,毛坯件的固定為加工的第一步,由于毛坯件是長3226mm、寬65mm、厚30mm的長方體結構,所以毛坯件在長度方向上較容易變形。如果使用工裝打孔,必須將工件校正后才能保證打孔的尺寸,因此設計了工裝的定位夾緊裝置,以確保毛坯件加工前的平整。

關于鉆模板的選擇:首先毛坯件的寬度不大,便于多件合打,毛坯件容易變形,且板厚有時不均,因此打孔的工件數量不能太多,經比較以4件最為合適;其次,加強梁的需求量大,結構、尺寸專一,4件毛坯夾持,分段打孔累計誤差量大。綜上所述,采取了鋼板上打定位孔,一次加工4件所有孔的鉆模板(見圖2)。

圖1 加強梁

3 工裝結構及作用

定位夾緊裝置選用焊接件(圖3),中間采用厚30mm的鋼板用以校正及夾持定位,一端采用厚20mm的鋼板定位毛坯件端面,下面采用厚20mm的間斷式鋼板保證支承毛坯件的高度及排屑。兩側鋼板打孔并安裝16顆M20的螺母,安裝上20×240螺栓后,可進行毛坯件的快速校正及夾持。

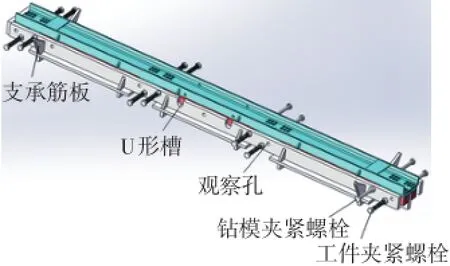

鉆模板采用四塊鋼板焊接在槽鋼上的形式(圖4),鉆模板長度為3226mm,因此槽鋼支承可有效防止鉆模板的變形。焊接完成后采用精密設備打孔,保證鉆模板上孔的精度,然后安裝鉆套,確保鉆模板長久使用后的精度。最后做定位槽,配打定位孔,使組合時較為方便精確。

優化方面:第一,夾緊裝置中有兩種筋板,較小的一種僅為支承兩側鋼板作用,較大的一種不僅用于支承兩側鋼板,而且用于支承鉆模板。夾緊裝置配有U型槽,與夾緊裝置兩側4個孔對應。操作者在打完孔后,不必吊下鉆模板,僅需用圓鋼翻動鉆模板(重量為46.82 kg),鉆模板上有5mm厚的鋼板支承,待重新裝入毛坯件時,再次翻動定位(圖2)。第二,夾緊裝置三面都配有觀察孔,方便操作者觀察毛坯件形態,以便進行調整(圖5)。

圖2 工件加工模擬圖(左視)

圖3 定位夾緊裝置

圖4 鉆模裝置

圖5 工件加工模擬圖(等軸測)

4 結語

采用此工裝加工加強梁,即可實現批量鉆孔的目的,減少裝夾次數,避免劃線帶來的誤差。目前已生產2000余件,完全符合圖紙及裝配要求,設計精巧的工裝的大量使用,能夠省時省力還可以大大降低生產成本。■

TH161.24

A

1001-6171(2014)05-0054-02

徐州中材裝備重型機械有限公司,江蘇徐州221131;

2014-01-24;編輯:趙蓮