無刷直流電機單片機控制調速系統設計

南通工貿技師學院 顧 劍

1.引言

傳統的無刷直流電動機控制系統一般由分立的模擬器件構成。模擬控制系統使用方便,價格便宜,應用廣泛。但是,模擬器件也有本質的缺陷:元器件特征參數受溫度影響;器件的老化:不便于維護、無法升級。隨著微處理器性能的不斷提高.以其為核心的數字控制系統正逐漸應用于無刷直流電動機的控制,并取得了非常好的效果。它終將取代模擬控制系統。AT89S52是一種低功耗、高性能CMOS8位微控制器,具有8K在系統可編程Flash存儲器。使用Atmel公司高密度非易失性存儲器技術制造,與工業80C51產品指令和引腳完全兼容。片上Flash允許程序存儲器在系統可編程,亦適于常規編程器。在單片機上,擁有靈巧的8位CPU和在系統可編程Flash,使得AT89S52為眾多嵌入式控制應用系統提供高靈活、超有效的解決方案。本文設計了以AT89S52單片機和無刷直流電機專用控制芯片LM621為核心的控制系統,實現對無刷直流電機的調速控制。

2.單片機控制電路設計

單片機系統模塊包括單片機芯片、單片機I/O口線擴展的獨立接口以及單片機的復位電路和晶振電路。

2.1 單片機的復位方式與復位電路

復位是單片機的初始化操作,除了進入系統的正常初始化之外,當由于程序運行出錯或操作使系統處于死鎖狀態,為擺脫困境,也需要按復位鍵以重新啟動。AT89S52芯片的第9腳RESET是復位信號的輸入端,復位信號時高電平有效,有效時間應該持續2個機器周期以上,若使用頻率為12MHz的晶振,則復位信號持續時間應超過2us才能完成復位操作。

圖1 單片機時鐘電路內部方

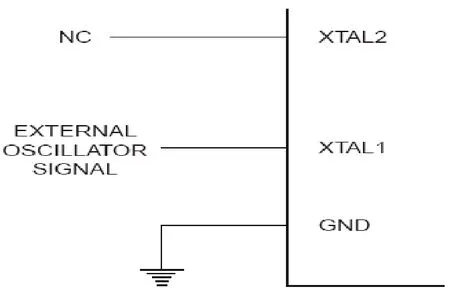

圖2 單片機時鐘電路外部方式

2.2 單片機的時鐘電路

時鐘是時序的基礎,AT89S52片內由一個反相放大器構成振蕩器,可以由它產生時鐘,時鐘可以由兩種方式產生,即內部方式和外部方式,具體如圖1和圖2所示。

內部方式:在XTAL1和XTAL2端外接石英晶體作定時元件,內部反相放大器自激振蕩產生時鐘。時鐘發生器對振蕩脈沖2分頻,即若石英頻率f=12MHz,則時鐘頻率為6MHz。

外部方式:XTAL2可以不接,從XTAL1接入外部時鐘。

3.無刷直流電機控制專用集成電路設計

由于無刷直流電機需要不斷的換相,才能使電動機持續轉動下去。如果通過單片機來換相,而且單片機還要監視用戶界面,控制調速和轉向操作,這樣,單片機的負擔較重。但是使用專用集成電路可以大大減輕單片機工作,騰出時間進行通訊、檢測、故障診斷等其他工作。

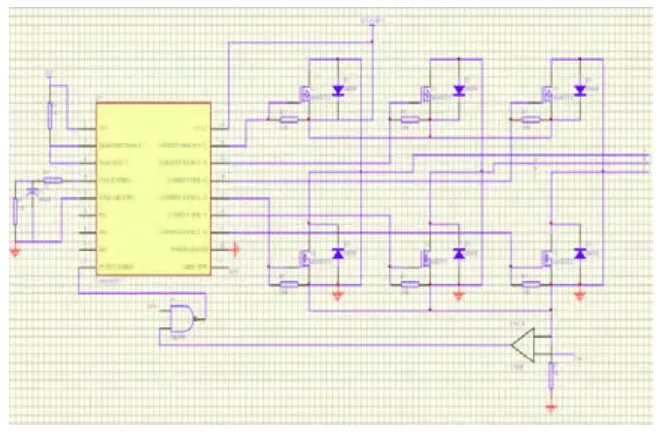

用于無刷直流電動機的專用集成電路芯片有很多種,它們大多是針對有霍爾式位置傳感器的三相無刷直流電動機而設計的。它們多數具有換相功能、PWM調速功能,轉向控制功能、制動控制功能、電動機相數和工作方式選擇功能、保護功能、(如限流保護、欠壓保護、過熱保護等)。有些芯片還集成了驅動電路,可以方便地驅動小功率無刷直流電動機。本設計中使用的專用集成電路芯片是LM621。圖3所示是基于LM621芯片所設計的硬件電路圖。

圖3 LM621芯片集成電路

(1)LM621控制電路和驅動電路

LM621外接電路如圖3所示,其中5、6、7引腳接傳感器。電機驅動電路由6只開關速度快、損耗低、驅動功率小的MOSFET管構成,3只P溝道的MOSFET管V1,V3,V5構成上橋臂,低電平導通,3只N溝道的MOSFET管V2,V4,V6構成下橋臂,高電平導通。由于LM621芯片可以直接驅動MOSFET管,因此,可將其16、15、14引腳接至上橋臂V1、V3、V5的柵極,13、12、12引腳接至下橋臂V4、V6、V2的柵極。上橋臂MOSFET管型號為IRF9640,下橋臂MOSFET管型號為IRF630。由于LM621內部設計有自動換相電路,MOSFET全橋的控制變得非常簡單,可以完全由LM621自動完成,因此在設計單片機軟件時無需考慮換相問題。

(2)限流電路

與普通的直流電動機一樣,在無刷直流電動機啟動時,由于轉速較低,轉子磁通切割定子繞組所產生的反電動勢很小,可能產生過大的電流,因此,必須加限流電路,如圖6所示。主回路中流過無刷直流電動機三相定子繞組的電流最終通過電阻R接地,因此電阻上的壓降正比于電動機電流,當此電阻上的壓降大于比較器LM324的正端給定電位U時,比較器輸出低電平,從而使與非門74LS00輸出高電平,于是LM621封鎖輸出,起到限流保護作用。當壓降小于U時,限流電路不起任何作用。

4.單片機與LM621芯片控制集成電路的連接

電路連接說明:AT89S52單片機將PWM功能定向到P1.0引腳,通過與非門和LM621對電動機進行調速控制。另外,通過P1.1引腳來控制電動機的轉向。由于大部分控制工作交給了LM621完成,單片機只在調速和改變轉向時才進行干預,所以單片機可以有十分從足的時間做其他工作。

5.電機調速系統設計

5.1 電機的轉向控制

本設計是基于無刷直流電機專用控制芯片LM621設計的,LM621的2號引腳是轉向控制端,由施加的電平決定,因此設計思路是將單片機的P1.0口與LM621的2號引腳連接起來,然后編寫程序,通過對P1.0口施加高低電平,從而達到控制電機轉向的目的。

5.2 電機的調速設計

直流電機由于具有速度控制容易,啟動、制動性能良好,平滑調速范圍寬等特點,在冶金、機械制造、輕工等工業部門中得到廣泛應用。直流電動機的調速有改變電樞電壓U調速、改變電樞回路串接附加電阻R調速及改變主磁通Φ調速等三種方法。改變電樞回路串接附加電阻調速方法,調速電阻將消耗大量的電能,使電動機的效率下降,而且由于調速電阻不能連續變化,使得調速不平滑,難以實現無級調速。改變主磁通Φ調速方法,低速時受磁極飽和的限制,高速時受換向器結構強度及其換向火花的限制,并且勵磁線圈電感較大,動態響應較差。所以這兩種調速方法用得較少。目前,大多數應用場合都使用改變電樞電壓U調速,隨著電力電子技術的進步,發展了許多新的電樞電壓控制方法,其中PWM(脈寬調制)是常用的一種調速方法。因此,本文提出利用單片機產生PWM信號的軟件實現方法。

LM621可以直接與外部PWM信號連接,因此可以直接通過編程生成所需要的PWM信號,從而達到調速的目的。

5.2.1 PWM基本原理

PWM基本原理是通過控制固定電壓的直流電源開關頻率,從而改變電機電樞的電壓,進而達到控制要求的一種調速方法。在脈寬調速系統中,按照一定的頻率來接通和斷開電源,并根據需要改變一個周期內“接通”和“斷開”的時間,通過改變電樞上平均電壓的大小,從而控制電動機的轉速。PWM調制的原理如圖4所示。

圖4 PWM調制原理與輸入輸出波形圖

通過PWM來控制電機電壓時,電動機的電樞繞組兩端的平均電壓Uo為:

Uo=(t1Us+0)/(t1+t2)=t1Us/T=αUs

式中α為占空比,α=t1/T。t1開關器件導通的時間,T為脈寬調制PWM的周期。占空比α表示了在一個周期T中,開關管導通的時間與周期的比值即t1/T。α的變化范圍為0≤α≤1。當電源電壓US不變的情況下,電樞端電壓oU的平均值取決于占空比α的大小,改變α的值就可以改變端電壓的平均值。

5.2.2 PWM信號軟件實現方法

占空比是直流電機PWM調速的關鍵,對如何產生PWM信號有效控制開關管的導通與截止具有重要的意義。最近幾年來,隨著單片機技術的廣泛應用,使直流電機PWM調速裝置向集成化、小型化和智能化方向發展。目前利用單片機進行PWM控制,PWM信號的產生有兩種方法:一種是軟件的方法;另一種是硬件的方法。硬件方法的實現已有很多文章介紹,這里不做敘述,本文主要介紹通過軟件實現的方法。

軟件的基本思想:單片機的定時器工作方式選擇方式3,每200us產生一次溢出,溢出后,調用中斷子程序,判斷所設定的COUNTER是否小于等于設定的PWM值,如果小于等于PWM的值,P1.0口輸出高電平,否則輸出低電平,從而產生高低電平的脈沖,改變PWM的值,便可以改變脈沖的寬度,從而達到調速的目的。

6.結論

本設計在學習了無刷直流電機控制領域相關資料的基礎上,設計了以AT89S52單片,無刷直流電機控制專用芯片LM621為核心的無刷直流電機調速控制系統,控制系統的功率開關電路以IRF630和IRF9640構成的,電機使用的是三相無刷直流電機,其型號為42BLF01。經過多次調試,系統可以良好運行,但仍然存在一些不足之處:(1)硬件電路中的功率開關電路會產生大量的熱量,對硬件電路有很大的影響。(2)電機在運行時,有一點失步。(3)本設計中軟件部分還不夠完美,以上不足之處由于時間的原因,未能徹底解決,希望以后有時間能將這些不足之處一一解決,以便使本控制系統的運行更加穩定。

[1]夏長亮.無刷直流電機控制系統[M].北京:科學出版社,2009.

[2]張琛.直流無刷電動機原理及應用(第2版)[M].北京:機械工業出版社,2004.

[3]王曉明.電動機的單片機的控制[M].北京:北京航空航天大學出版社,2002.

[4]張強,吳紅星,謝宗武.基于單片機的電動機控制技術[M].北京:中國電力出版,2008.

[5]吳澤民,王俊,王景.利用單片機產生PWM信號的軟件實現方法[J].機電技術,2008,1.

[6]王兆安,黃俊.電力電子技術(第四版)[M].北京:機械工業出版社,2006.

[7]譚建成.電機控制專用集成電路[M].北京:機械工業出版社,1997.

[8]康維新.MCS-51單片機原理與應用[M].北京:中國輕工業出版社,2009.

[9]康華光.電子技術基礎(第五版)[M].北京:高等教育出版社,2006.

[10]阮毅,陳維鈞.運動控制系統[M].北京:清華大學出版社,2006.

[11]Takeshita T.,Matsui N.Sensorless brushless DC motor drive with EMF constant identifier.20th Intenrational Conference on Industrial Electronics,Control and Instrumentation,1994,Vol.1 1994:14-19.

[12]Ogasawara S.,Akagi H.An approach to position sensorless drive for brushless DC motors[J].IEEE Transactions on Industry Applications,Vol.27 Issue:5,Sept.-Oct.1991:928-933.