大功率LED照明燈具的光學及散熱技術的研究

浙江工貿職業技術學院 李慶海

目前大功率LED正處于大力推廣應用階段,在《“十二五”節能減排綜合性工作方案》中,半導體照明已被列入即將重點推進的節能減排技術產業化示范項目范疇。LED的優越性能使其應用范圍非常廣泛,特別是大功率LED照明器的出現,使得LED的應用市場更具規模。LED主要應用在背光源、顯示屏、汽車照明、景觀裝飾、信號指示燈、通用照明市場等相關領域。其中通用照明市場,隨著大功率LED的出現,大功率LED開始廣泛用于特殊用途的專用照明系統。在照明市場,目前大功率LED仍面臨著發光效率低、散熱不好、成本過高等問題。目前應用主要在路燈、隧道燈、酒店、高檔寫字樓等對價格不是很敏感的場合。從長遠看如果大功率LED的生產規模進一步擴大,成本進一步降低,其節能和長壽命的優勢足以彌補價格偏高的劣勢,到時LED將成為一種最有競爭力的新型光源,且市場潛力將是巨大的。

一、獨特的大功率LED燈具的結構與工藝改進

1.大功率LED燈具采用SMT自動貼片回流焊接的方式生產,使用FPC組裝線路板用LED貼片機進行組裝,透鏡封裝材料采用耐高溫的復合硅膠材料。在LED燈具組裝過程中采用自動化改進裝配工藝,自動化裝配機械對大功率LED燈珠進行腳位加工,對燈杯進行檢測次品報警等相關功能。自動化裝配機械架較寬的LED燈具進行特殊加工處理。固晶采用自動固晶機械對產品進行注銀膠在自動擴晶處理,經過自動機械手進行取晶、注銀膠、燈杯的操作。

2.自動焊線機對大功率LED晶片的引出線焊線,焊線采用導電性能好99.99%金絲作為連接線連接引腳。焊線完成后進行拉力測試與推力測試,對測試的次品在對晶片補線、補晶、塌線、倒線等情況進行手動焊接。封裝透鏡采用LED的造型模具以及具有高導熱材料進行封裝。對仿流明杯與透鏡固定在進入LED蓋透鏡機進行壓蓋與壓邊的操作,壓邊采用180度高溫扣壓3秒處理封裝透鏡。

二、大功率LED燈具的一次配光與二次配光研發

研發大功率LED模組發光機理及點面光源轉換方式的特點,本項目研發一次配光是在大功率LED芯片上封裝硅膠透鏡,模組透鏡的底面上設有杯罩,模組透鏡呈倒梯形安裝于基板上,且其梯形角度按照設定角度固定封裝。通過透鏡作用使點光源變為面光源,增大單個LED面光源出射光的角度,同時也增大LED 面光源的照射面,也提高了LED面光源的出光均勻度。二次配光是平面排列的 LED光源采用橫縱方向非對稱形狀配光的透鏡設計,通過調整二次配光弧面的曲率與LED面光源的間距的組合設計。LED光源配光結構結構如圖1所示。

通過研究大功率LED模組發光機理及點面光源轉換方式的特點,將一次配光裝置的一次配光與二次配光裝置的二次配光相配合,其中一次配光裝置是在大功率LED芯片(第一組LED芯片)上封裝硅膠透鏡(第一透鏡),每對第一LED芯片和第一透鏡構成一個模組,每個模組在透鏡底部處設置有杯罩,使模組呈倒梯形安裝于基板上,且其梯形角度θ按照設定角度固定封裝,該角度θ的設置結合透鏡作用,可使點光源變為面光源,增大單個LED面光源出射光的角度,同時也增大LED 面光源的照射面,也提高了LED面光源的出光均勻度;二次配光裝置的第二組LED芯片和第二透鏡則采用平面排列的方式,將第二組LED芯片和第二透鏡構成 LED光源,LED光源在基板的橫縱方向上呈非對稱形狀安裝,通過調整二次配光弧面的曲率與LED面光源的間距的組合設計,再次調整出光的均勻性。

圖1 LED光源配光結構示意圖

通過研究大功率LED模組發光機理及點面光源轉換方式的特點,將一次配光裝置2的一次配光與二次配光裝置3的二次配光相配合,其中一次配光裝置2是在大功率第一組LED芯片6上封裝第一透鏡7(硅膠透鏡),每對第一LED芯片6和第一透鏡7構成一個模組,每個模組在第一透鏡7底部處設置有杯罩10,使模組呈倒梯形安裝于基板1上,且其梯形角度θ按照設定角度固定封裝,該角度θ的設置結合第一透鏡作用,可使點光源變為面光源,增大單個LED面光源出射光的角度,同時也增大LED面光源的照射面,也提高了LED面光源的出光均勻度;二次配光裝置3的第二組LED芯片8和第二透鏡9則采用平面排列的方式,將第二組LED芯片8和第二透鏡9構成 LED光源,LED光源在基板1的橫縱方向上呈非對稱形狀安裝,通過調整二次配光弧面5的曲率與LED面光源的間距的組合設計,再次調整出光的均勻性。通過一次配光裝置2與二次配光裝置3的配合使用,通過各反射界面和折射界面的形狀,重新分配光源發出的光線,既有利于出光度、光通量、光強大小、出光角度的調整,進而確保出光均勻性,又有助于提高LED光源的光能利用效率。大功率LED燈具的配光設計特點是通過對LED光源的一次配光裝置與二次配光裝置的配合使用,通過各反射界面和折射界面的形狀,重新分配光源發出的光線,既有利于出光度、光通量、光強大小、出光角度的調整,進而確保出光均勻性,又有助于提高LED光源的光能利用效率。

三、研發大功率LED燈具的散熱冷卻裝置的研發

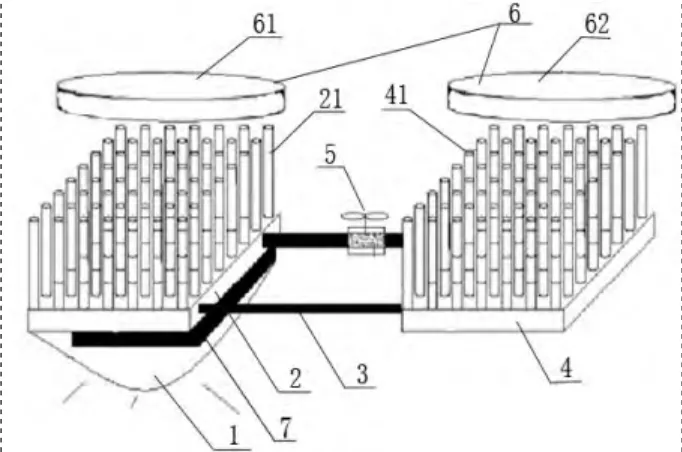

對于大功率LED芯片在生產工藝階段就要對LED芯片內部和封裝的熱設計,為確保大功率LED發光器件正常可靠的工作,需要配置合適的外部散熱器,通過散熱器確保LED結溫在安全結溫之內且能長期正常地可靠工作。本項目采用液態金屬冷卻系統的研發應滿足LED芯片最高允許的工作溫度和功耗;滿足LED芯片使用對冷卻系統的限制要求;散熱設計應符合與其有關的標準、規范規定的要求。大功率LED燈具的主要熱性能參數為結溫和熱阻,LED封裝材料的熱阻較大,散熱能力有限,還要通過芯片內部熱沉向外傳遞熱量,散熱冷卻系統在封裝結構上采用大面積芯片倒裝結構、金屬線路板結構、導熱槽結構、微流陣列結構等;材料選取合適基板材料和粘貼材料,用硅樹脂代替環氧樹脂,采用新型導熱涂層散熱材料來解決導熱問題。大功率LED燈具散熱冷卻裝置在LED燈具的封裝后面加裝溫度傳感器進行檢測LED表面溫度;大功率LED燈具的散熱裝置由有散熱片、風扇、電磁泵、連接管、主散熱器、散熱器、熱管、均溫板、輻射涂覆層、導熱膏、導熱墊片組成:本項目采用液態金屬冷卻系統如圖2所示。

圖2 液態金屬冷卻系統圖

散熱裝置主要由強制冷卻裝置、散熱器和回路管的回流循環來進行散熱,而這幾種散熱方式的更換是控制器根據LED燈具的溫度來控制的。大功率LED燈具的散熱裝置結構包括控制器、傳感器7、第一組散熱器2和強制冷卻裝置6,傳感器7安裝于LED燈具的燈罩1處,控制器一端通過傳感器7連接到LED燈具的燈罩1表面,另一端則分別與散熱器2和強制冷卻裝置6連接,控制器用于控制散熱器與強制冷卻裝置6的通斷。散熱器安裝于LED燈具的燈罩1頂部,散熱器由若干根陣列排布的第一級肋片21構成,第一級肋片21為多片組合而成,散熱器通過肋片進行對流散熱,而回流管3則進行對流散熱;強制冷卻裝置6為風扇,風扇設置于散熱器上方。

散熱裝置中控制器通過燈罩的溫度區間來控制散熱器和強制冷卻裝置6的工作狀態:當LED表面溫度在40℃以下時,控制器開啟散熱器,由自然對流散熱方式散熱;LED表面溫度40-50℃之間時,控制器啟動風扇,對LED燈具進行強制風冷循環散熱;當LED表面溫度50-60℃時,控制器啟動回路管3進行循環散熱;當LED表面溫度60℃以上且工作時間超過規定時間,LED的控制器自動減小20%的用電負荷,自動調節LED的亮度。

四、總結

通過研究大功率LED模組發光機理及點面光源轉換方式的特點,本項目研發一次配光是在大功率LED芯片上封裝硅膠透鏡,模組透鏡的底面上設有杯罩,模組透鏡呈倒梯形安裝于基板上,且其梯形角度按照設定角度固定封裝。通過透鏡作用使點光源變為面光源,增大單個LED面光源出射光的角度,同時也增大LED面光源的照射面,也提高了LED面光源的出光均勻度。二次配光是平面排列的 LED光源采用橫縱方向非對稱形狀配光的透鏡設計,通過調整二次配光弧面的曲率與LED面光源的間距的組合設計。

大功率LED燈具的主要熱性能參數為結溫和熱阻,LED封裝材料的熱阻較大,散熱能力有限,還要通過芯片內部熱沉向外傳遞熱量,散熱冷卻系統在封裝結構上采用大面積芯片倒裝結構、金屬線路板結構、導熱槽結構、微流陣列結構等;材料選取合適基板材料和粘貼材料,用硅樹脂代替環氧樹脂,采用新型導熱涂層散熱材料來解決導熱問題。本項目采用液態金屬冷卻系統滿足LED芯片不同溫度的散熱調節。

[1]陳郁陽,劉木清.LED普通照明系統的思考[M].中國照明電器,2013(7):1-6.

[2]郭一翔.LED路燈設計和實現[J].天津工業大學學報,2012,25(6):41-47.

[3]維德.大功率LED的散熱設計[J].今日電子,2011(12).

[4]陳志航,高鐵成.LED道路照明光源的散熱與配光應用[J].電氣技術,2012(7).