變轉速泵控馬達系統位置控制試驗研究

張磊,彭天好,鐘日良,樂南更

(安徽理工大學機械工程學院,安徽淮南232001)

變頻液壓動力傳動系統是一種新型節能傳動方式,具有良好的節能效果,能夠提高系統的整機功率[1-3],因而正被廣泛應用于液壓電梯[4-6]、注塑機[7]、制磚廠[8]等液壓動力傳動系統中。變轉速泵控馬達調速系統是變頻液壓動力傳動系統的一種基本應用形式,與傳統的液壓調速系統相比具有一定的優勢。與此同時,它也存在位置跟蹤效果不理想等問題,阻礙了其拓寬應用,因此還需要對變轉速泵控馬達調速系統的相關問題進行進一步的研究。

下面以變轉速泵控馬達調速系統為研究對象,對變轉速泵控馬達調速系統存在的位置跟蹤效果不理想問題進行了探索,借助于虛擬儀器技術完成了馬達角位移控制測控系統的開發,并進行了相關的試驗,從而驗證所提出方法的可行性和正確性,得出了相關的結論,為后續變轉速泵控馬達調速系統相關問題的研究提供了一定的參考依據。

1 馬達角位移控制方法

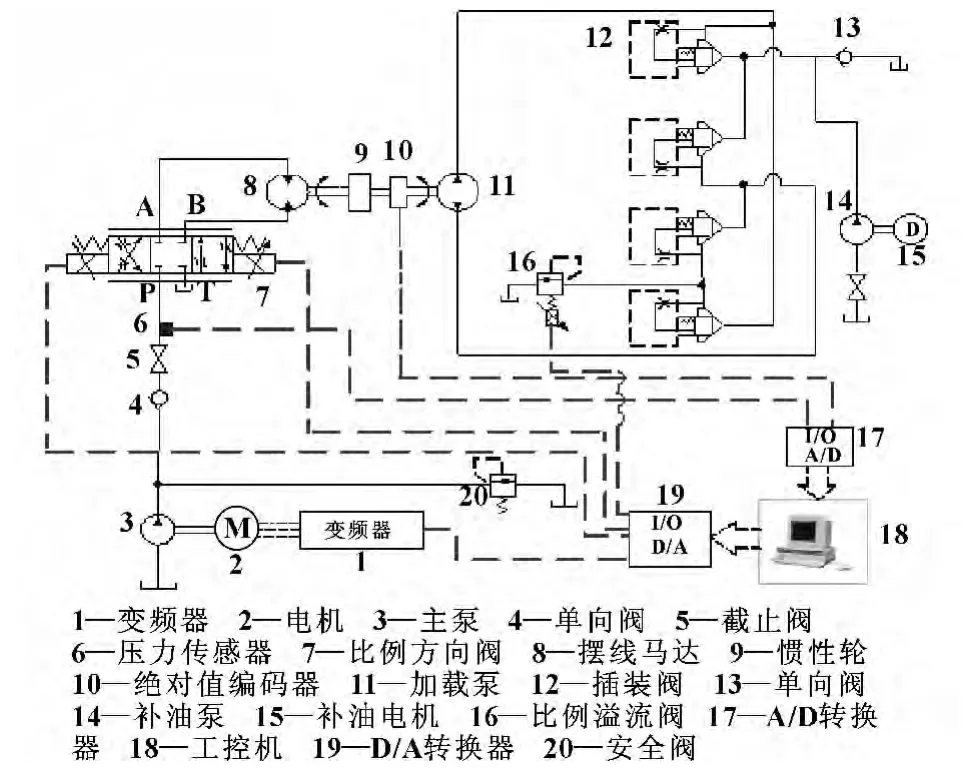

在很多實際應用場合中,需要對位置進行控制,如全自動垃圾吊、電鍍車間的工作起重機、核電實驗室的起重機等對提升貨物的高度控制。作者以變轉速泵控馬達調速系統為研究對象,對馬達角位移的控制進行了試驗研究,系統的原理圖如圖1所示。

圖1 變轉速泵控馬達調速系統原理圖

在系統運行時,變頻器1 通過整流、逆變等環節將380V/50 Hz 的工業用電轉變成電壓、頻率可調的交流電輸送到異步電機2 的定子繞組中,從而實現異步電機2 的無級調速。主泵3 在異步電機2 的帶動下旋轉,將油箱中的低壓油轉變成高壓油輸入到系統中,液壓油經過單向閥4、截止閥5、比例方向閥7到達液壓馬達8,使其做回轉運動,液壓馬達8 出口的低壓油經過比例方向閥7 流回油箱。液壓馬達8 的輸出軸通過聯軸器與慣性輪9 及裝有絕對值編碼器10 的同步帶輪相連,慣性輪傳動軸的另一端用聯軸器和加載泵11 的輸入軸相連,因此當液壓馬達8 轉動時便可帶動加載泵11 和絕對值編碼器10 旋轉。加載回路高壓側的壓力可以通過調節比例溢流閥16 來改變,從而實現系統的加載。補油電機15 帶動液壓泵14 對加載回路進行補油,以免加載液壓泵11 吸空引起系統振蕩。單向閥13 的開啟壓力稍大,為補油回路提供一定的背壓,保證加載回路低壓側有一定的壓力值,以避免空氣滲入系統,同時也可以幫助系統散熱。工控機18 運行采集和控制程序,通過A/D 轉換器17 和D/A 轉換器19 實現對系統相關物理量的數據采集和控制。

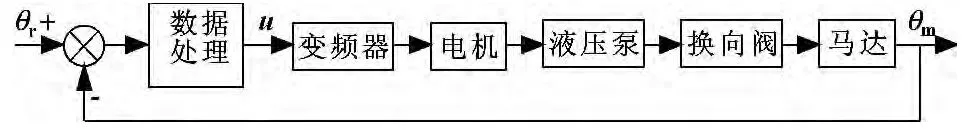

可以看出,當變頻器的輸入信號發生變化時,馬達轉速會隨之發生變化,與此同時馬達的角位移也改變了,因此通過控制變頻器的輸入信號便能間接地控制馬達角位移,馬達角位移控制的框圖可以表示為如圖2所示。

圖2 馬達角位移控制框圖

在忽略系統各種損失后,馬達轉速nm與主泵轉速np之間的關系可表示為

式中:Dp為泵的排量,mL/r;

Dm為馬達的排量,mL/r。

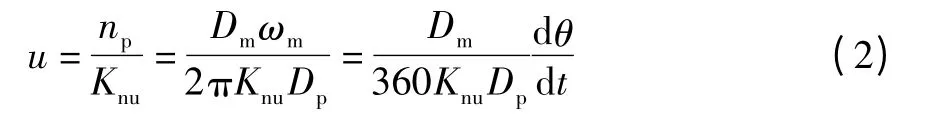

則可得馬達角位移θ 與變頻器控制電壓u 之間的關系式

式中:u 為變頻器控制電壓,V;

Knu為電機轉速和變頻器控制電壓之間的靜態轉換系數;

θ 為馬達角位移,(°)。

2 試驗研究

2.1 泵控馬達系統開環位置控制試驗研究

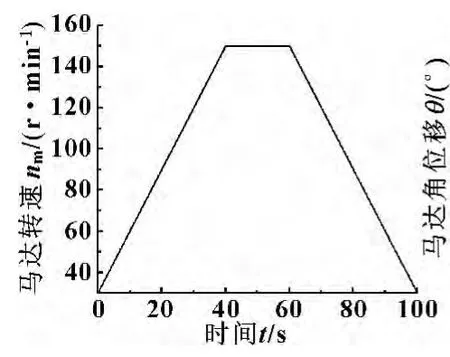

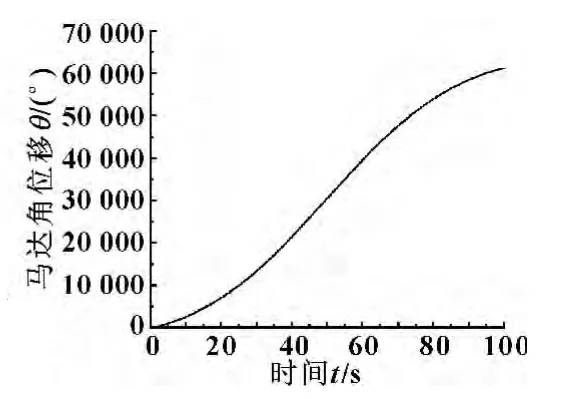

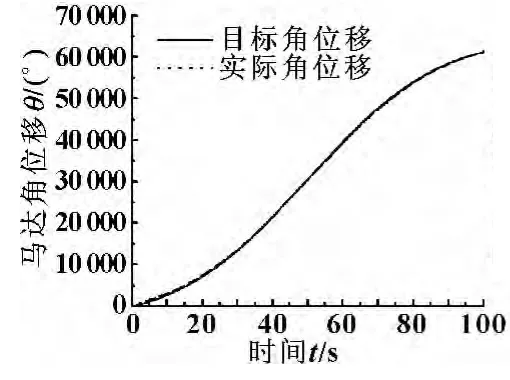

為了研究馬達在加速、勻速、減速3 種工況下對目標角位移的跟蹤效果,進行了以下試驗。設計馬達轉速變化規律如圖3所示,系統中安全閥的開啟壓力設置為15 MPa,給定比例方向閥的控制信號為10 V,比例方向閥完全打開。此時馬達目標角位移如圖4所示,在0 ~40 s,馬達轉速從30 r/min 線性增大到150 r/min,此時馬達的角位移從零度按拋物線規律增大到21 600°;40 ~60 s,馬達以150 r/min 勻速轉動,此時馬達角位移線性增大到39 600°;60 ~100 s,馬達轉速從150 r/min 線性減小到30 r/min,此時馬達角位移按反拋物線規律增大到61 200°。

圖3 馬達轉速曲線

圖4 馬達目標角位移

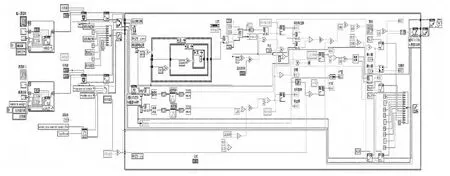

但是在LabVIEW 軟件中沒有單獨的拋物線信號模塊,因此需要通過另外編程來實現具有上述變化規律的目標角位移。本文使用的程序如圖5所示,使用公式波形.vi、下拉列表控件及其屬性節點再配合其它相關的編程操作便可完成此程序。程序運行之前,在下拉列表控件中分別編輯目標角位移在不同時間段里的解析式;在程序運行時,利用其屬性節點配合條件結構來實現這些解析式之間的切換,從而完成具有上述變化規律的馬達目標角位移。

圖5 生成馬達目標角位移的LabVIEW 程序框圖

(1)恒負載時試驗研究

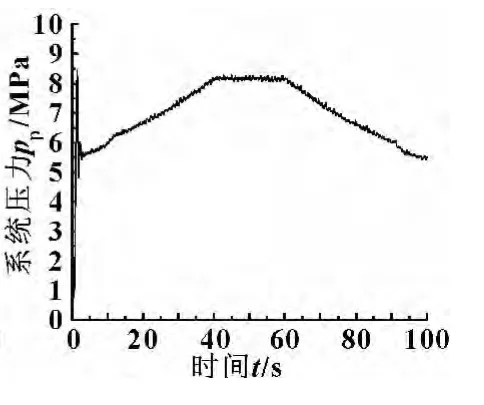

此時,比例溢流閥恒定加載3 MPa 載荷,Lab-VIEW 程序框圖如圖6所示,在上述條件下進行試驗研究。得到馬達實際角位移曲線如圖7所示,系統壓力如圖8所示。

圖6 恒負載開環控制LabVIEW 程序圖

圖7 馬達角位移試驗曲線

圖8 系統壓力曲線

由圖7 可知,不論馬達是在加速、勻速還是減速階段,其實際角位移都小于目標角位移,跟蹤效果不理想,且隨著試驗的進行偏差越來越大,在試驗結束時達到最大值約2 860°,即馬達實際角位移要比目標角位移滯后約2 860°,滯后了約4.7%。這是因為目標角位移是理想情況下的馬達角位移,在實際情況中由于電機與主泵之間的機械傳動損失、泵和馬達的泄漏等,使得馬達實際角位移總是要比目標值小;由圖8 可知,系統壓力在開始時出現了超調,隨后逐漸增大,40 s 左右開始保持不變,60 s 左右開始逐漸減小,這與馬達目標角位移的3 個階段相對應。

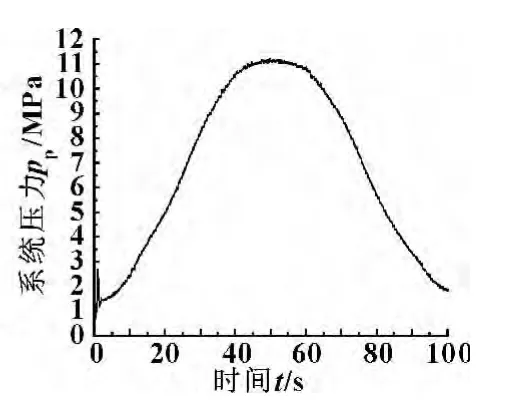

(2)變負載時試驗研究

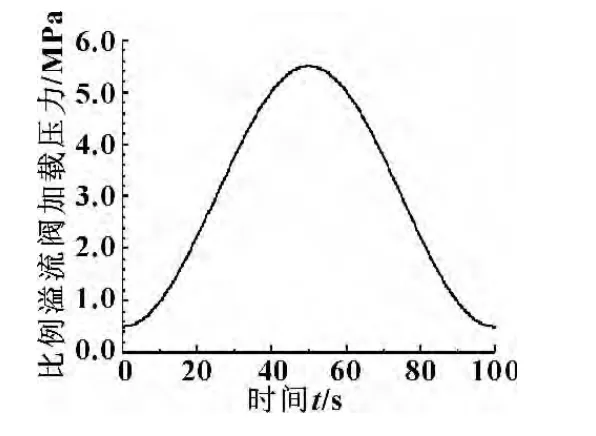

圖9 變負載加載信號

此時,比例溢流閥按正弦信號加載,正弦信號的頻率為0.01 Hz,幅值為2.5 MPa,幅值向上偏移3 MPa,相位偏移270°,從而實現系統負載在0.5 ~5.5 MPa 之間變化,如圖9所示。系統的其他設置不變,進行試驗。

馬達角位移曲線如圖10所示,系統壓力如圖11所示。由圖10 可以看出,馬達實際角位移也小于目標角位移,且隨著試驗的進行偏差逐漸增大,在試驗結束時達到最大偏差約3 160°,即馬達實際角位移要比目標角位移滯后約3 160°,滯后了約5.2%,大于恒負載時的最大偏差。由圖11 可以看出,系統壓力在開始時出現了超調,之后按近似正弦形狀變化,這與系統的加載情況相對應。

圖10 馬達角位移試驗曲線

圖11 系統壓力曲線

2.2 泵控馬達系統閉環位置控制試驗研究

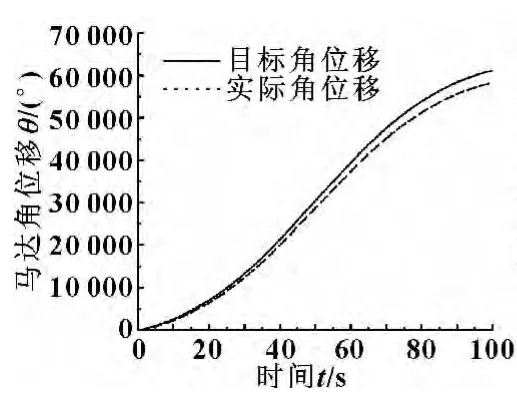

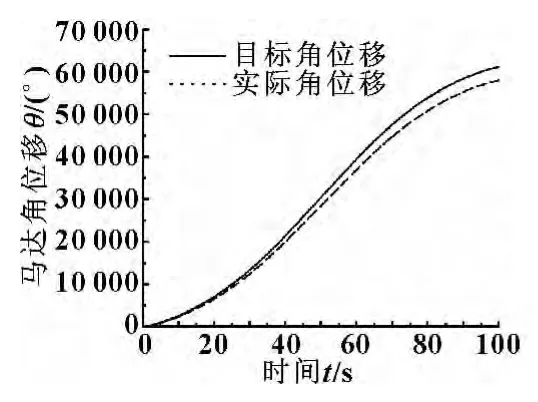

通過前面的開環實驗可知,在開環情況下,馬達實際角位移對目標角位移的跟蹤效果并不好,為了改善馬達角位移的跟蹤效果,采用閉環PID 控制的方法,即將檢測到的馬達實際角位移作為反饋信號與目標角位移進行比較得到偏差信號輸入系統,從而實現系統的閉環PID 控制。馬達目標角位移仍按圖4 設置,PID 控制器各個參數采用試湊法來確定,分別進行恒負載、變負載情況的閉環PID 控制試驗,試驗時系統相關參數的設置與開環時相同。

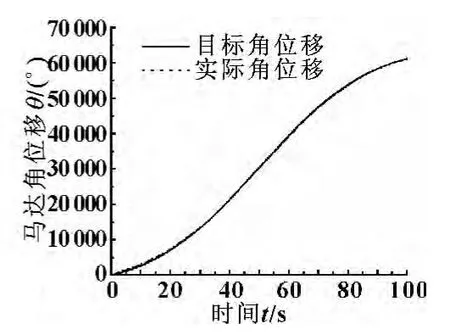

通過反復的試湊和比較,確定出PID 控制的3 個系數即比例系數、積分時間常數、微分時間常數分別為1、0.01、0。在恒負載、變負載情況下,通過試驗得到的馬達角位移曲線分別如圖12、圖13所示,由圖可知,不管是恒負載還是變負載,在系統采用閉環PID 控制后,馬達實際角位移和目標角位移基本一致,有很好的跟蹤效果。與開環控制系統相比,采用閉環PID 控制時的馬達角位移跟蹤效果明顯好很多。

圖12 恒負載時馬達角位移曲線

圖13 變負載時馬達角位移曲線

3 結論

對變轉速泵控馬達調速系統位置控制進行了研究,運用LabVIEW 搭建完成了位置控制測控系統,在開環控制和閉環PID 控制情況下,分別進行了加速、勻速、減速時馬達實際角位移對目標角位移的跟蹤情況的試驗。試驗結果表明,采用閉環PID 控制的系統,馬達實際角位移對目標角位移有很好的跟蹤效果。

【1】黃方平,林躦,徐兵.變頻閉式液壓動力單元在液壓提升機械中的應用[J].機床與液壓,2007(4):111-113.

【2】彭天好,楊華勇,徐兵.變頻泵控馬達調速系統節能實驗研究[J].煤炭學報,2004(1):109-114.

【3】彭天好,樂南更.變轉速泵控馬達系統轉速降落補償試驗研究[J].機械工程學報,2012(2):175-181.

【4】徐兵,楊華勇.變頻驅動液壓電梯控制系統綜述[J].中國機械工程,2001(9):1082-1086

【5】徐兵.采用蓄能器的液壓電梯變頻節能控制系統研究[D].杭州:浙江大學,2001.

【6】ANON.Frequency-controlled Hydraulic Drive[J].Elevator World,1998,46(2):94-97.

【7】Achim Helbig.Injection Moulding Machine with Electrichydrostatic Drives [C]//3th International Fluid Power Conference.Aachen,Germany,2002

【8】Peter Dahmann.Closed Loop Speed and Position Control of a Hydraulic Mainpulator in Brick Works with a Frequency Controlled Internal Gear Pump in Motor/Pump Operation[C]//3th International Fluid Power Conference.Aachen,Germany,2002

- 機床與液壓的其它文章

- Design and application of attitude measuring device for DC power output filter circuit

- Developing deburring device based on burr formation principles*

- Experimental study on milling tool life for SKD11 steel and optimization of cutting parameters*

- Application research on three-phase inverter with space-vector pulse modulation*

- Glowworm swarm optimization algorithm merging simulated annealing strategy*

- Comprehensive obstacle avoidance system based on the fuzzy control for cleaning robot