爐前350t天車作業碰撞平臺問題解決方案

(武漢鋼鐵股份有限公司設備管理部,湖北 武漢 430083)

爐前350t天車作業碰撞平臺問題解決方案

伍 菲 馬 紅 徐衛文 周佑全

(武漢鋼鐵股份有限公司設備管理部,湖北 武漢 430083)

鋼鐵冶煉依靠吊車吊運鋼水罐進行作業時碰撞地面設備的事故時有發生。引用電子設備控制為防止行車吊物碰撞地面設備提供了可能,據此開發了防碰撞裝置。

高度限制;電子標簽;PLC

一、存在問題

武鋼煉鋼總廠四分廠煉鋼工藝采用氧氣復吹轉爐方式,煉鋼轉爐的平臺距離地面12m,轉爐爐口在轉爐平臺的上面。爐前30m高的房梁上安裝有3臺橋式起重機。由于吊車司機操作不當,起升高度不夠時常與轉爐平臺相碰撞造成事故。如2011年3月29日7點25分,由于吊車主卷高度不夠,使吊物鐵水罐底部撞壞轉爐平臺北邊護欄,造成停產2h的事故。又如2012年1月18日,又因上述原因,鐵水空罐又一次將轉爐平臺上的拆爐機從12m高處撞落至地面,造成較大設備事故。上述兩起事故不僅影響了煉鋼正常生產,還造成了巨大的經濟損失。如果不解決在煉鋼生產中鐵水罐直接撞到煉鋼平臺及設備的問題,還可能引發更大的事故。

經對2號350t橋式起重機上現有的設備進行分析發現,在2號350t橋式起重機上加裝防碰撞裝置就可控制起重機的安全運行。

二、設備系統簡介

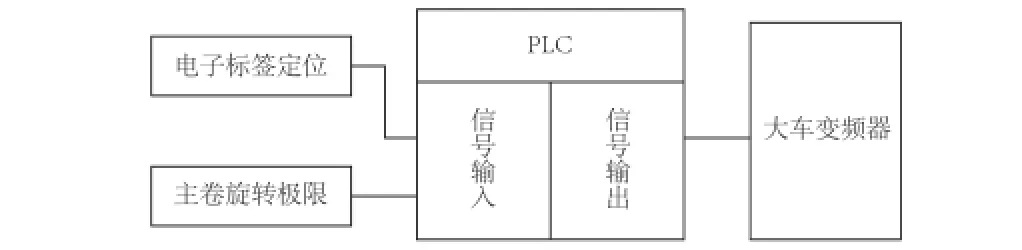

防碰撞裝置主要由電子標簽定位、主卷極限及PLC控制系統組成。可以通過電子標簽及主卷極限對吊車大車的運行位置和主卷的提升高度進行采集,并傳輸給PLC,由PLC控制吊車在不同區域內主卷高度。當在某設定區域內,如果吊車提升高度達不到預設值時,大車無法運行。系統如圖1所示。

圖1

1.PLC控制系統

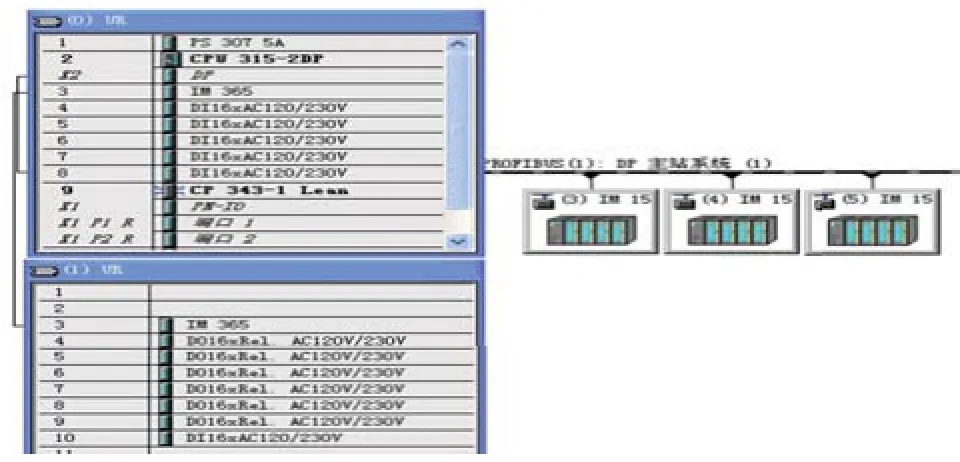

爐前2#350t天車的控制系統由SIEMENS CPU315-2DP通過PROFIBUS連接DP從站和CP通信模塊等組成。控制系統硬件組態如圖2所示。

圖2

2.電子標簽系統

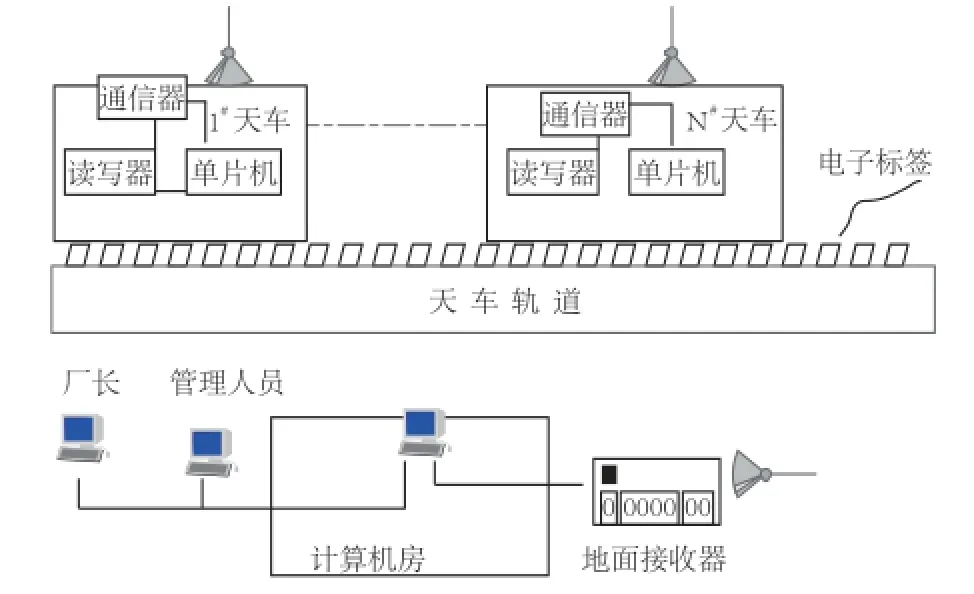

此天車還有一套遠程監控系統,該系統檢測采用射頻識別技術和編碼器技術相結合。將這種技術應用于行車位置識別,并進行動畫模擬仿真現場設備運行,記錄天車運行軌跡。通過天車上PLC把設備數據整合打包,運用無線數傳把所需信息傳到地面站,地面站通過軟件把接收信息進行處理,及時為地面人員提供天車的實時狀態,并對關鍵指標提出預警和報警。系統結構見圖3。

圖3

系統通過天車安裝讀卡器掃描護欄標簽信息,將標簽數據傳到PLC中,PLC再通過以太網模塊和數傳電臺實現無線發送,地面接收裝置接收PLC發過來數據傳送到計算機房工控機,工控機WEB發布到全廠辦公網中,可實現天車信息全廠監控管理。

三、設計

針對煉鋼四分廠爐前3臺起重機的運行速度和工作的環境狀況分析,若想杜絕此類事故的發生,最佳方案是在控制系統里加上一套“高度限制大車行走,高度提醒”模塊。

有3臺雙梁雙軌起重機坐落在爐前跨度為21.75m、軌道標高為26m、起升高度為龍門鉤(主鉤)都在29m、副鉤31m。起高極限為龍門鉤小于5m、副鉤小于2m。若是爐前2#350t天車司機每次吊鐵水跨越這個轉爐平臺時天車有“高度限制大車行走,高度提醒”功能,就能制止撞擊平臺事故的發生。

四、改進方案的實施

按照上述方案,針對現場情況,研究制定了“點位限制,點位提醒”的方案,先對加料2號350t起重機做出方案試用。

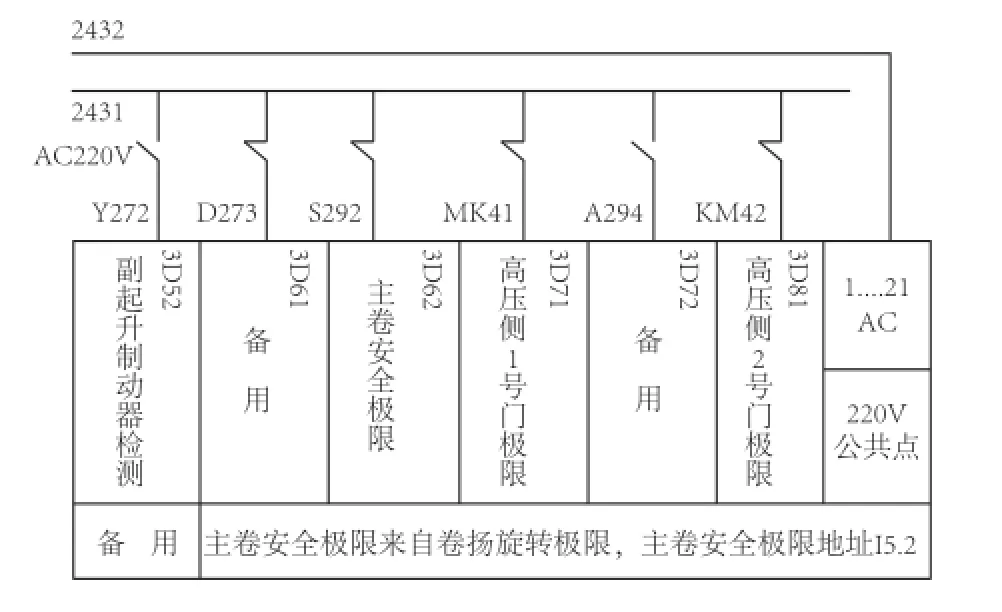

先從南倉電氣室放一根KVVRP3×1.5的控制電纜到主起升卷揚旋轉極限找一個常開觸點接入PLC,把起升限位調到15.9m的位置動作。再在操作臺上裝一個指示燈接到司機室PLC;PLC輸入接線圖見圖4。

圖4

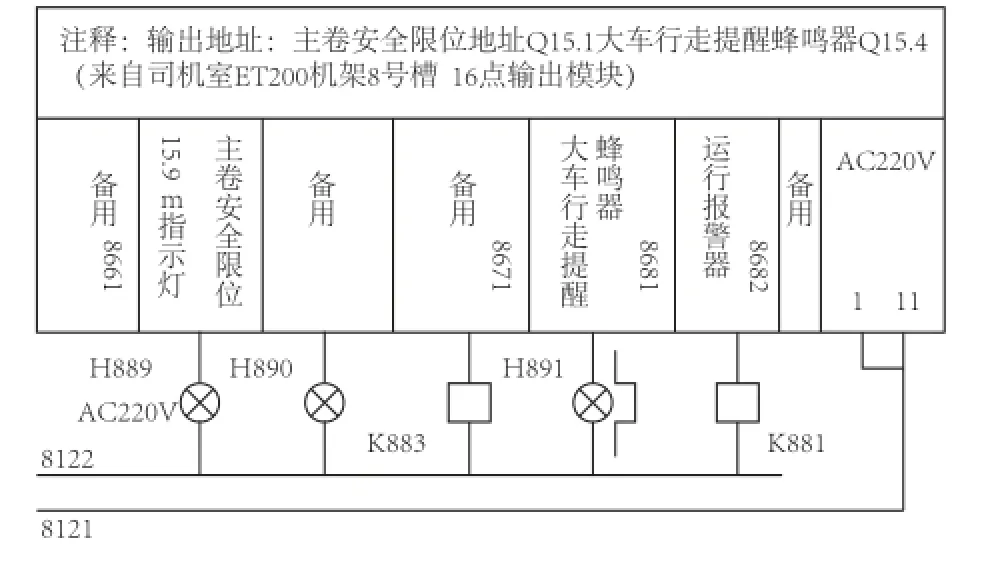

電氣PLC輸出圖見圖5。

圖5

系統通過天車讀卡器掃描護欄標簽信息,將電子標簽數據讀到PLC中,再按照現場的特定環境,從北向南一共70個電子標簽,每個電子標簽距離5m,指定從南向北第57號電子標簽,從北向南第50號電子標簽,為指定的限制位置。

(方向:向右是50號電子標簽,向左為57號電子標簽,這是便于下面的PLC編程)

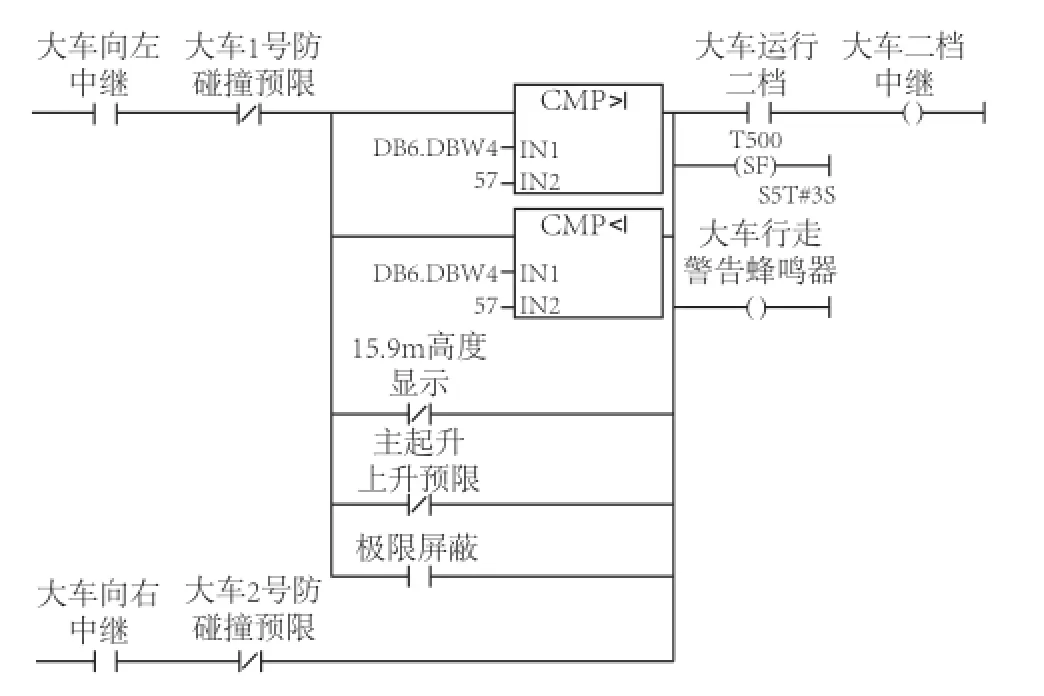

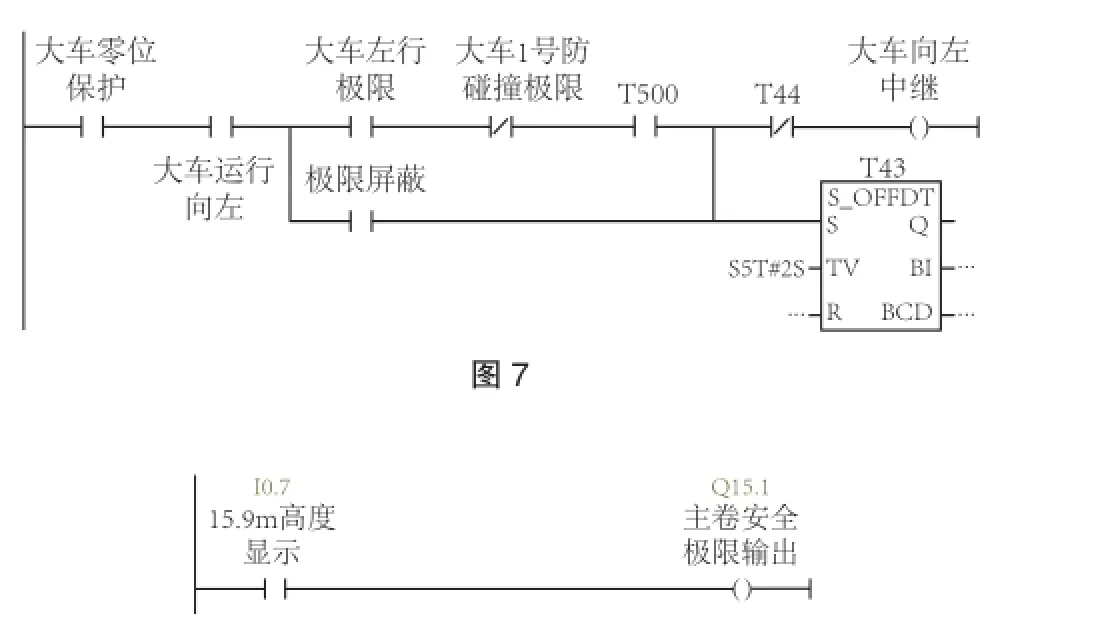

修改后的PLC系統如圖6、7、8所示。

圖6

圖8

這三套系統中程序段15、程序段12(增加的右行程序即圖5、6)。程序段13即圖7是高度指示程序。當司機習慣向右行駛時,忘記主鉤的高度還沒到,還繼續開向轉爐平臺,設定在提前6m的位置做一個安全極限(57號標簽的位置)和安全高度的限制,強迫天車在未達到此高度(15.9m)時自動減速3s后平穩停下,只有高度達到才能通過。

左行程序與右行程序同理,只是把標簽改為50號標簽。

五、效果

這套系統2012年3月9日安裝使用至今沒有出現碰撞爐前平臺及設備事故。

TH213

B

1671-0711(2014)10-0057-02

2014-07-13)